水平管道逆流喷射混合技术模拟研究

王炳伟,李新,冯卓恒,杨仕桥,付志臣

(1.光大环保技术装备(常州)有限公司,江苏 常州 213100;2.光大环保技术研究院(南京)有限公司,南京 211100)

烟气脱硫技术主要可以分为干法、半干法和湿法三类[1]。干法脱硫技术是指脱硫剂对污染物的吸收以及脱硫产物的处理均在干燥状态下进行的一种烟气脱硫技术[2]。管道喷射烟气脱硫技术是干法脱硫技术中的一种,其相对于湿法和半干法脱硫技术而言,工艺简单、投资省、运行可靠和维护量小。但其脱硫效率较低,一般为50%左右,脱硫剂利用率不足30%[3],仅在半干法停用时才会投用,通常需要在降负荷条件下,投入相比半干法2~3倍的脱酸剂,才能勉强达到排放指标。

目前垃圾焚烧电厂采用的管道喷射干法系统的混合装置主要是水平烟道。假设烟道中烟气的温度为150 ℃左右,在此条件下,若要保证烟气与SO2充分反应,则要求烟气在进入除尘器之前需要40 m以上的烟道,这无论从基建的投资、占地面积还是从烟气温度下降等方面考虑都不现实。另外由于烟道中烟气流动方向与重力方向相垂直,脱硫剂颗粒非常容易聚集沉降,从而减少脱硫剂比表面积,降低其活性,最终导致脱硫效率降低[4]。因此需要对管道喷射混合装置进行优化,使其在有限的水平距离内,最大程度的保证烟气与脱硫剂的混合,同时又能保证脱硫剂颗粒不过多的聚集沉降。本文主要利用Fluent软件对水平管道内气固两相流进行数值模拟,研究其内部烟气的流动和脱硫剂的运动规律,为管道喷射混合装置的优化提供依据。

1 计算模型及设置

1.1 几何模型

已知某项目管道喷射干法装置位于半干法反应塔与除尘器之间,其水平烟道总长为9.215 m,烟道管径为1.7 m。干法喷枪内径为76 mm,喷射口到除尘器外壁的水平距离为5 m。计算模型如图1所示,烟气沿x轴的正方向流动,图1(a)为原工况,喷枪喷射方向垂直于烟气的流动方向,喷枪插入深度为320 mm;图2(b)为预设计工况,喷枪喷射方向与烟气流动方向相反。

图1 计算模型

1.2 计算设置

根据运行现场提供的数据,水平烟道进口风量约为5万m3/h,烟气温度约为150 ℃,折合进口速度为9.5 m/s。喷枪风量约为3.2 m3/min,温度约为20 ℃,折合入口速度为11.8 m/s。脱硫剂密度为2 240 kg/m3,粒径平均粒径为75 um,脱硫剂投入量约为50 kg/h。

本次模拟采用了Realizablek-ε湍流模型,基于压力基的求解器,压力速度耦合方式采用couple算法,对流项选用了二阶迎风离散格式。颗粒采用随机轨道模型对颗粒进行跟踪。水平烟道入口与喷枪入口均为速度入口边界,水平烟道出口为压力出口边界。

截面处烟气与脱硫剂混合的均匀性用均匀性指数γ(Uniformity Index)来表示。均匀性指数取值范围在0~1之间,数值越趋近于1,表示截面烟气与脱硫剂混合的越均匀。均匀性指数的表达式如下所示:

(1)

2 计算结果及分析

2.1 喷枪插入深度对混合的影响

为了分析喷枪的插入深度对脱硫剂和烟气混合的影响,本次模拟分别计算了原工况以及喷枪插入深度为320 mm、650 mm和850 mm的逆向喷射工况。当喷枪插入深度为850 mm时,喷枪出口位于水平烟道的中轴位置。颗粒运动轨迹如图2所示,逆向喷射工况下脱硫剂的扩散半径要大于原工况。同时随着喷枪插入深度的增大,颗粒的运动轨迹会往下移。此外,逆向喷射颗粒在水平烟道内的停留时间为1 s左右,而原工况只有0.65 s,增长了54%。

图2 颗粒运动轨迹

图3为各个工况下,烟道距喷枪插入点水平距离1~5m截面处的颗粒浓度云图。从图3中可以看到,随着颗粒在烟道内运动距离的增长,颗粒扩散的越好,颗粒浓度集中的现象减弱。原工况的颗粒浓度集中现象较明显,颗粒的扩散情况较差。

图3 颗粒浓度云图

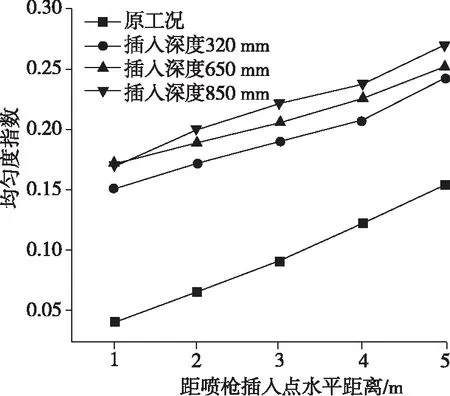

图4展示了四种工况下,烟道距喷枪插入点水平距离1~5 m截面处颗粒浓度的均匀度指数。均匀度指数是判断脱硫剂颗粒是否扩散均匀的指标,计算值在0~1之间,数值越接近1则脱硫剂扩散的越均匀。从图4中可以看到,距离喷枪插入点越远,脱硫剂与烟气混合的更均匀。逆向喷射工况下脱硫剂与烟气的混合要明显比原工况均匀。按目前计算结果来看,当喷枪喷射口在烟道中轴线附近位置时,脱硫剂与烟气的混合要更均匀。

图4 均匀度指数

2.2 喷枪风量对混合影响

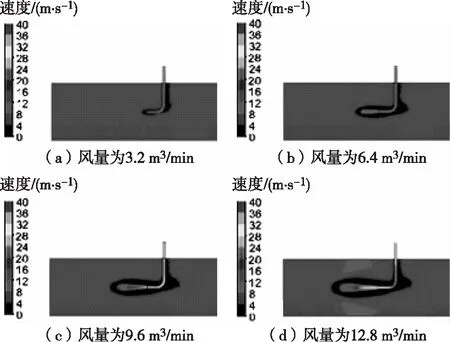

当喷枪逆向喷射的时候,喷枪内喷射出的空气会与烟气对冲,若喷枪气速小于烟气流速,或是与烟气流速相近,则极易造成脱硫剂喷枪的堵塞。前面已经提到水平烟道烟气流速为9.5m/s,若喷枪的风量为3.2 m3/min,喷枪气速为11.8 m/s。两者速度相近,可能会出现喷枪堵塞的现象,因此需要提高喷枪的风量。在此又分别模拟了2倍、3倍及4倍喷枪风量的工况。模拟时,喷枪插入深度为850 mm。

如图5所示,当喷枪气速为3.2 m3/min时,喷枪射流刚度较弱,在与来流烟气的对冲下,并不能维持其稳定性,喷枪气流射程较短。当提高喷枪风量时,喷枪射流刚度变强,气流射程也逐渐增长,从而有效地防止脱硫剂堵塞的问题。

图5 中截面速度云图

从图6和图7所示的脱硫剂颗粒运动轨迹及浓度云图可以看到,喷枪风量增大,脱硫剂的扩散半径越大。当喷枪风量为12.8 m3/min时,脱硫剂颗粒以扩散到接近烟道管壁位置,颗粒的停留时间也达到了1.5 s,相比喷枪风量为3.2 m3/min的工况增长了50%。但风量过大会使脱硫剂过早接触到烟道底部壁面,造成脱硫剂的堆积。图8中的均匀度曲线也显示了喷枪风量越大,脱硫剂与烟气混合越均匀。

图6 颗粒运动轨迹

图7 颗粒浓度云图

图8 均匀度指数

2.3 脱硫剂粒径对混合的影响

考虑到不同粒径脱硫剂颗粒在烟道内的随流性和受重力影响会有所不同,分别对粒径为165 um、109 um、75 um及38 um的工况进行了模拟。模拟时喷枪采用风量9.6 m3/min,喷枪插入深度为850 mm。计算结果如图9~11所示。

图9 颗粒运动轨迹

如图9和图10所示,当脱硫剂颗粒粒径越大,在烟道内脱硫剂颗粒受重力的影响越大,随流性越弱。当脱硫剂颗粒粒径为150 μm和109 μm时,在靠近水平烟道出口附近,部分脱硫剂已经接触到烟道的底部,容易在该位置造成脱硫剂的堆积,不利于烟气与脱硫剂的混合。观察图11中脱硫剂粒径为150 μm和109 μm的均匀度曲线,不难发现当脱硫剂沉积到烟道底部时,其混合均匀度会迅速降低。

图10 颗粒浓度云图

图11 均匀度指数

3 技术应用与效能分析

某垃圾焚烧厂每天焚烧垃圾350 t/d,该炉采用“SNCR+急冷反应塔+活性炭喷射+布袋”的烟气净化工艺,排放标准执行国标。该炉长期运行后出现了烟气中SO2波动较大、消石灰、飞灰挂壁以及塔文丘里管出口堵塞等一系列问题。尤其是SO2容易超标,对项目的稳定运行造成了非常大的影响。

为解决上述烟气问题,应用逆喷模拟研究的结论,对项目进行了改造,具体措施在反应塔出口处设置逆向干法喷射系统。

改造后,不但解决了项目原先干法运行的问题,各项指标均达到设计要求,且物料消耗低于原技术。根据现场反馈,在改造前后石灰耗量不变的情况下,污染物浓度实现了双降,SO2排放由之前的21~32 mg/m3(标准状况下,下同)降低至6~10 mg/m3,HCl排放由之前的29~40 mg/m3降低至14~38 mg/m3,系统效率提升了5%~10%。按一条线每天少处理350 t垃圾处理量,吨垃圾处理费为60元,吨垃圾发电量为280 kW·h,吨垃圾运行成本为50元计算,项目停炉一天将损失6.72万元。按项目因排放不达标停炉整改两个月,本技术为项目节省了潜在的直接经济损失约400万元。

4 结语

1)选用逆向喷射脱硫剂的方式,在脱硫剂扩散以及脱硫剂与烟气混合方面要优于原工况。在选用逆向喷射的方式时,应充分考虑喷枪的插入深度、喷枪的风量以及脱硫剂的粒径。

2)喷枪的插入深度应在接近水平烟道中轴线以上位置,以提高脱硫剂的扩散效果和避免大粒径脱硫剂沉降到水平烟道底部。此外应该提高喷枪的风量,但不宜过大,否则会导致脱硫剂过早沉降,按目前的计算结果来看,采用原来风量的2~3倍较为合适。

3)逆流喷射混合技术系统效率提升5%~10%,具有很高的节能降本价值。