生物航油的制备与应用发展前景

陈佳慧,王斐菲,张乃丽,姜思睿,王萌萌,吴石亮

(东南大学能源与环境学院,南京 210096)

随着航空业的蓬勃发展,全球对航空煤油的需求逐渐增大。2018年,全球航空煤油的消耗量达3.6亿t且保持着2.66%的增长率[1]。随着经济的崛起,我国对航空煤油的需求也在逐年增加。根据空客公司的预测,中国对航空煤油的需求在未来20年里年均增长率将高达5.6%。然而,传统航空煤油的燃烧会提高碳排放量,使得温室效应更加严重。据调查显示,每年航空业会排放约6.5亿t的CO2,约占全球排放总量的2%[2],并且随着新航线的开通和航班的增加,这一比例不断上升。2016年《巴黎协定》提出,要把升温控制在1.5 ℃之内。专家们分析[3],要实现这样的目标,平均每年要实现CO2减排7%。作为化石燃料使用量庞大的航空业,发展生物航油是时代所趋。

传统航油是以化石燃料为原材料,得到由不同馏分组成的烃类化合物。在温室效应日益严重的当下,发展可持续的清洁能源是全球的前沿课题。对于航空业来说,以生物质为原料,制备生物航油替代部分传统航油,不仅会大大减少化石燃料的消耗,还可以实现减排CO255%~92%,具有很强的环保优势。我国在“十四五”计划中,要求大力发展清洁能源,利用生物质[4]。国际能源署也提出[3],在今后十年里,要向全球清洁能源技术支出的投入至少增加2倍。在国内外情势下,发展生物航油的相关技术不仅具有经济性,更具有清洁环保性,可为全球可持续发展献力。

1 生物质制备航油

1.1 生物质原料及其制备工艺

目前,主要是利用微藻、木质纤维素以及动植物油脂等生物质广泛制备生物航油。其制备技术是以制备生物柴油为基础的,虽然方法路线各有差异,但最终都是以合成符合航空燃料标准的煤油为目标。

1.1.1 微藻

微藻是第三代生物质能源,具有生长快和含油量高的优点[5],它具有很强的生长能力,可以在废水中生长不与粮食竞争,也不与其它物种竞争食物,同时,微藻具有很强的固定CO2的能力,可以有效地减少大气中的二氧化碳,根据藻种的不同,微藻最多可含有70%的油脂,且大部分为单环不饱和或者饱和脂肪酸。

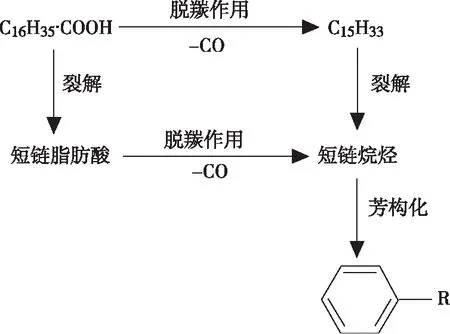

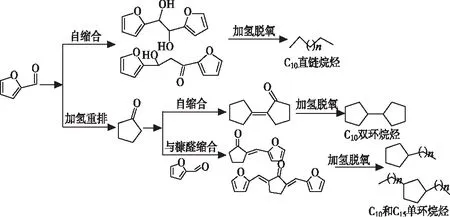

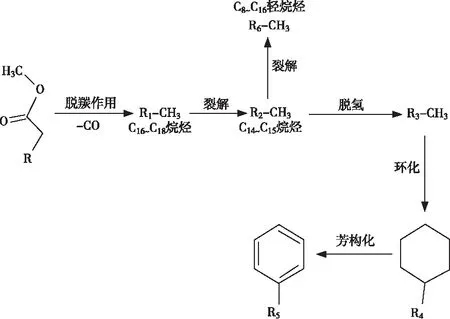

微藻生物柴油制备生物航油是指在微藻被提炼成生物柴油的基础上,通过选择合适的催化剂及反应条件,实现柴油向航油的转变。微藻生物柴油中组分在Ni/Meso-Y上制备生物航油的途径如图1[6],该反应以长链脂肪酸为起始,根据脱羰基的顺序不同分为先脱羰基再裂解成短链烷烃或者先裂解成短链脂肪酸再脱羰基得短链烷烃。通过脱去羰基可以生成大量的长链烷烃,而部分短链烷烃经过芳构化可为航油提供芳香烃。李涛等的研究发现,使用Ni/Meso-Y催化剂,正烷烃、短链脂肪烃、芳香烃主要在反应前5 h产生。生物航油范围内烷烃的选择性为46.29%,产率为29.5%;芳香烃的选择性为10.29%,产率为6.5%;生物航油的总选择性为76.24%,总产率为48.5%。

图1 微藻生物柴油中组分在Ni/Meso-Y上制备生物航油途径

利用微藻生物柴油重组分(近微藻原油)制备生物航油,选择不同的催化剂有不同的产物收益。使用Ni/Meso-HZMS-5催化剂,不仅对烷烃有良好的选择性,还有较高的产率,若使用Ni/Meso-Y催化剂,烷烃的选择性和产率都比Ni/Meso-HZMS-5小,而芳香烃的选择性、产率和短链脂肪酸的产率都很低,此时柴油重组分的反应最充足。但对于这2种催化剂都有着芳香烃的产率高于烷烃的问题,为了提高烷烃的含量,后续可以进行人工配比,添加异构烷烃来提高热值。

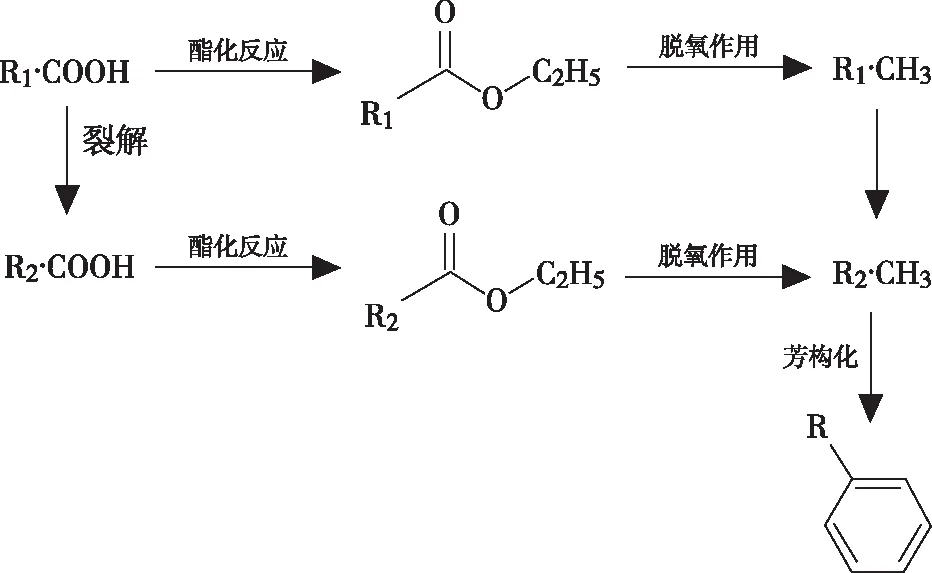

微藻生物柴油残渣是微藻经过萃取和甲酯化后剩下的粗油,化学成分复杂,富含中长链脂肪酸。由于其复杂的化学成分,微藻生物柴油残渣无法直接利用,但可将长链脂肪酸先后通过裂化、酯化和脱氧得到长链烷烃,再进一步裂化得到短链烷烃进行芳构化得到芳烃,微藻生物柴油列渣在Ni-Co/MCM-41上制备生物航油途径如图2[7]所示。

图2 微藻生物柴油残渣在Ni-Co/MCM-41上制备生物航油途径

水热法制备生物航油与利用柴油制备法相似。既可以直接使用微藻生物制备航油,又可以先利用水热法从微藻中提取出油脂,再进一步将微藻油脂转化成航油[8]。

直接水热法在压力为2 MPa、温度为310 ℃时,经过2 h的反应时间,镍基金属有机骨架上航油产物达到最高选择性17.83%。在反应过程中,微藻中的甘油三酯逐渐水解为脂肪酸,再通过脱羧基转变为C15~C17的直链烃,随后裂化为C8~C16航油范围内的烷烃及分子更小的低碳烷烃,低碳烷烃部分芳构化为芳香烃。另有部分大分子脂肪酸直接转化为C8~C16烷烃。

由于微藻直接水热制备生物航油的转化率及效率很低,故在刘建峰等人的研究下,采用亚临界水热法提取微藻油脂—甘油三酯,再分别使用镍基沸石咪唑催化剂和镍基介孔Y分子筛对比定温下长链烷烃的选择性和产率,探究亚临界水热法的最佳反应条件。经研究发现,采用镍基沸石咪唑催化剂,在温度为400 ℃时,航油产物的整体选择性和转化率达到最高,由于催化剂本身的原因无法有效将大分子脂肪酸断键,导致航油产物的选择性不超过40%,通过分析航油的碳数分布发现在镍基沸石咪唑上,C15的占比非常高,低碳产物几乎为0。

采用镍基介孔Y分子筛,在390 ℃时,水热油脂航油产物的整体选择性达到最高50.79%,而烷烃的选择性也在此时达到最高43.21%,其中以C15和C17为主,碳氢比约为7。且使用镍基介孔Y分子筛,产物基本与航油的主要成分相同。与镍基沸石咪唑催化剂相比,由于镍基沸石咪唑缺少酸性中心,断键脱氧能力小于镍基介孔Y分子筛,故采用镍基介孔Y分子筛作为水热油脂制备生物航油更优[9]。

1.1.2 纤维素类生物质

纤维素类生物质是由葡萄糖、五碳糖或六碳糖聚合而成,可以在一些从农作物秸秆、麻、甘蔗和树木中提取。以木质纤维素为例,它在解聚时主要得到低碳糖的脱水产物——醛。为达到航油的碳链长度,需要进行碳链加长构建,加长后的碳链进行脱氧后基本符合航油的要求[10]。目前,对于木质素解聚分子碳链加长的技术可归纳为四种。这四种技术不仅可以得到碳链长度复合要求的化合物,还分别可以制取直链烃、异构烷烃、环烷烃和芳香烃,为航油的调配提供了技术途径。

1.1.2.1 酸催化的羟烷基化/烷基化途径

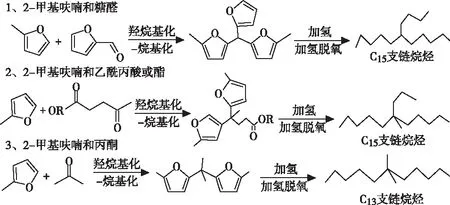

酸催化通过碳碳单键耦合作用为主,根据需要来选择合适的分子进行碳链的长度和骨架调控。一般采用2-甲基呋喃为中心,在酸催化条件下与醛或酮反应,生成富有环的长链化合物,在加氢/加氢脱氧后生成C8以上的支链烷烃。根据前人的研究,2-甲基呋喃与多种醛、酮化合物经过羟烷基化/烷基化反应及其它加氢和脱氧反应生成了如图3[7]的支链烷烃,在中间反应中,选择合适的催化剂可大大提高了长链烷烃的产率,以2-甲基呋喃与4-甲基-3-戊烯-2-酮的反应为例,采用Ni-Mo2C/SiO2可使产率达到77%。

图3 2-甲基呋喃与3种酮或醛反应生成支链烷烃

1.1.2.2 碱催化的羟醛缩合途径

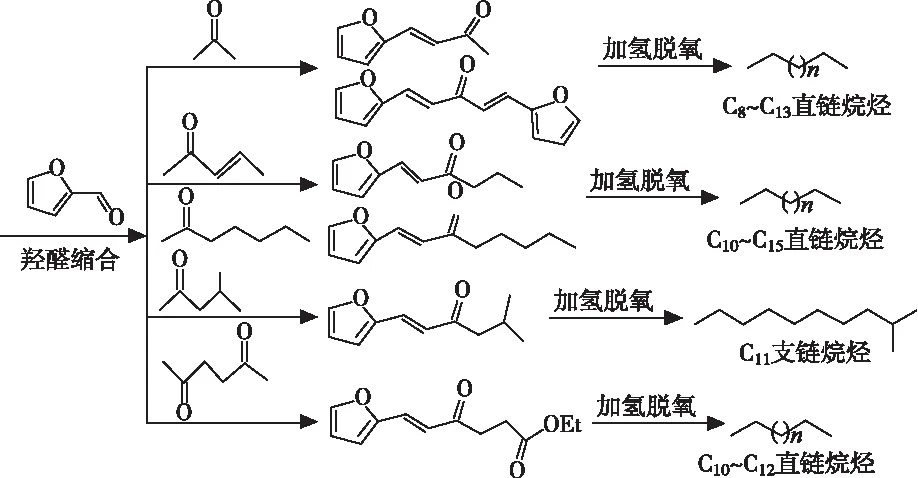

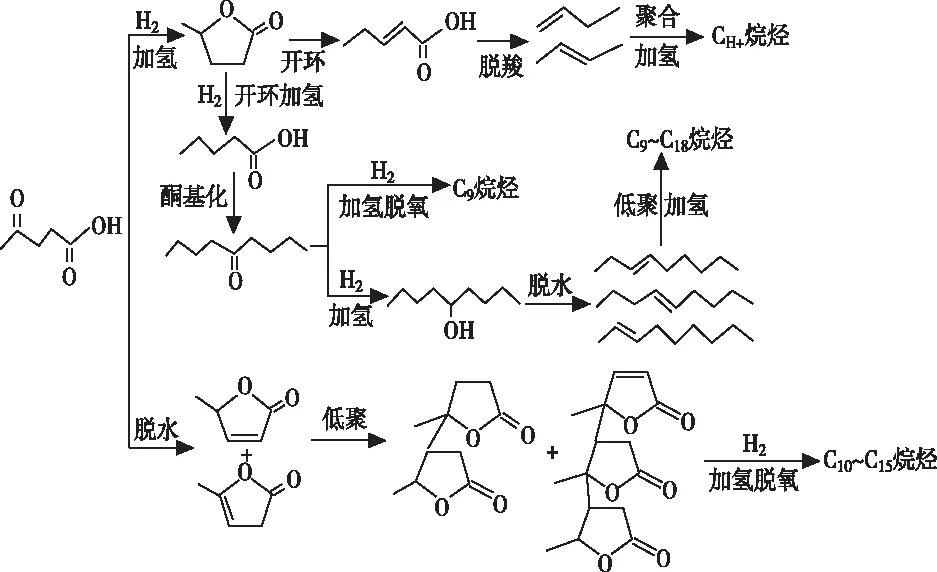

这种途径是指糠醛、5-羟甲基糠醛、乙酰丙酸等与酮、醛进行缩合反应生成C8以上的化合物。以糠醛为例,它有三种缩合方式来加长碳链[11]。糠醛与含有α-H羰基化合物的羟醛缩合如图4所示,在碱性条件下,C8~C13烃类具有高产率;由于糠醛自身含有羰基,可以进行自缩合来增长碳链,在合适的催化剂催化下,得到的产物如C10、C12和C14的产率可以大于80%;第三种方式需要将糠醛加氢环化后得到的环戊酮进行自缩合,糖醛自缩合与环戊酮的缩合反应如图5所示,生成的C10烷烃具有较高的产率。

图4 糠醛与含有α-H羰基化合物的羟醛缩合

图5 糖醛自缩合与环戊酮的缩合反应

1.1.2.3 水相重整反应途径

水相整合是由Dumesic等提出用于糖平台分子选择性合成液体燃料。对于木质纤维素解聚后生成的五碳糖和六碳糖可以应用水相整合技术,实现将糖转化成烷烃,采用两步串联工艺,在烷烃化之后进行羟醛缩合或酮基化反应加长碳链。

1.1.2.4 乙酰丙酸经烯烃聚合的途径

以乙酰丙酸在反应过程中生成中间产物γ-戊内酯(GVL)为平台分子,在不同功能的催化剂上可转化成各种烯烃,烯烃在聚合加氢后生成C8以上的烷烃[12]。除此之外,脱水后的乙酰丙酸在碱催化下进行低聚同样可得到合适长度的碳链。乙酰丙酸烯烃聚合制备烷烃如图6所示。

图6 乙酰丙酸烯烃聚合制备烷烃

通过以上四种方式,可以看出以木质纤维素为原料,经过不同的处理可以制备得到不同结构的长碳链中都含有较多的氧,由于氧含量过高会降低热值,减弱燃料的放热能力,故在制备的最后一步一般都是脱氧加氢。无论是从原料制取单种结构的烷烃还是以一连串的工艺制备最终的生物航油,木质纤维素水相催化制备生物航油流程图如图7[11]所示,选择合适的催化剂,提高理想产物的选择性,最终可以使产率维持在80%左右。

图7 木质纤维素水相催化制备生物航油流程图

1.1.3 油脂类

油脂类的生物质是指从常见植物中提取的油脂,不同的植物提取出的油脂虽然具体成分结构不同,但基本上都是碳链长度大于15的有机物,将油脂通过脱官能团、裂化和芳构化等手段可以制备生物航油。

1.1.3.1 地沟油

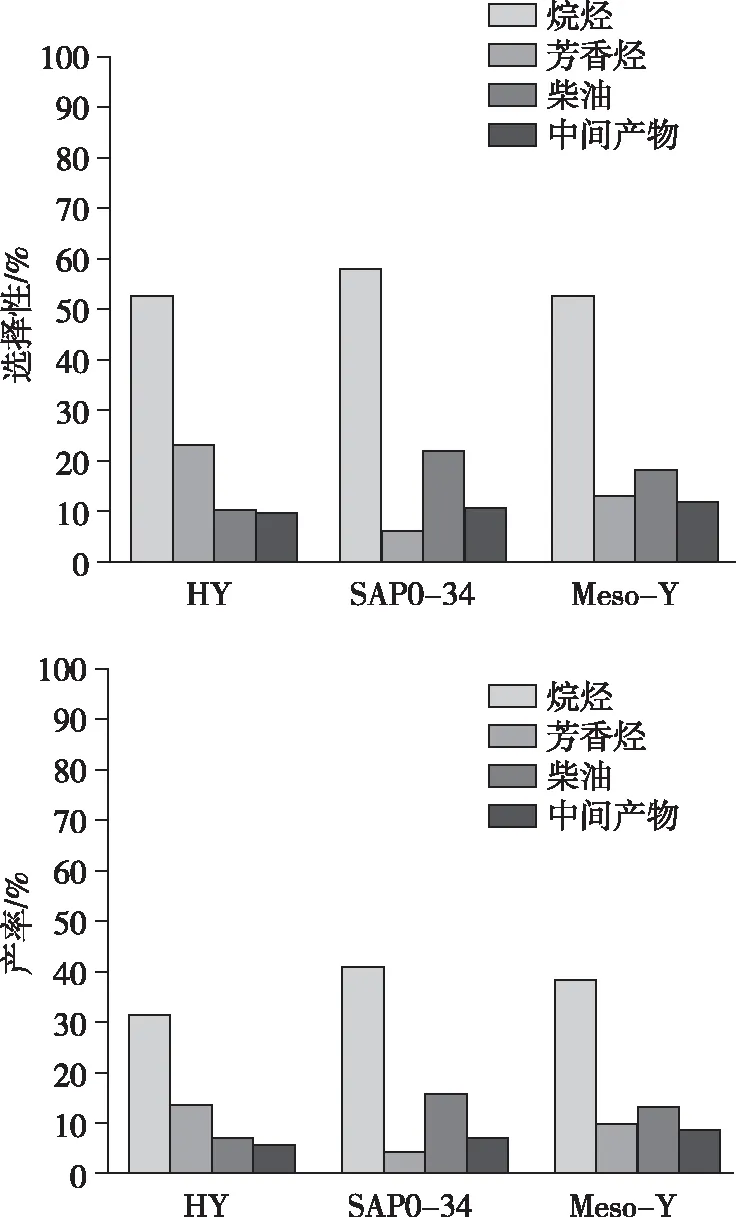

我国餐馆产生的废弃油脂——地沟油可达500万t/a,如何将地沟油重新利用已成为一项热门话题[13]。地沟油中富含甘油三酸脂和长链脂肪酸。因此,将地沟油脱水脱官能团,同时加氢脱氧可以制备生物柴油。同理可得,与柴油组成、性能相似的航油同样也可以以地沟油为原料,经过一些特殊的处理,在合适的催化剂下制得。在李涛等的研究下,分析了在三种镍基分子筛催化剂包括SAPO-34、HY和Meso-Y下航油的选择性及产率。

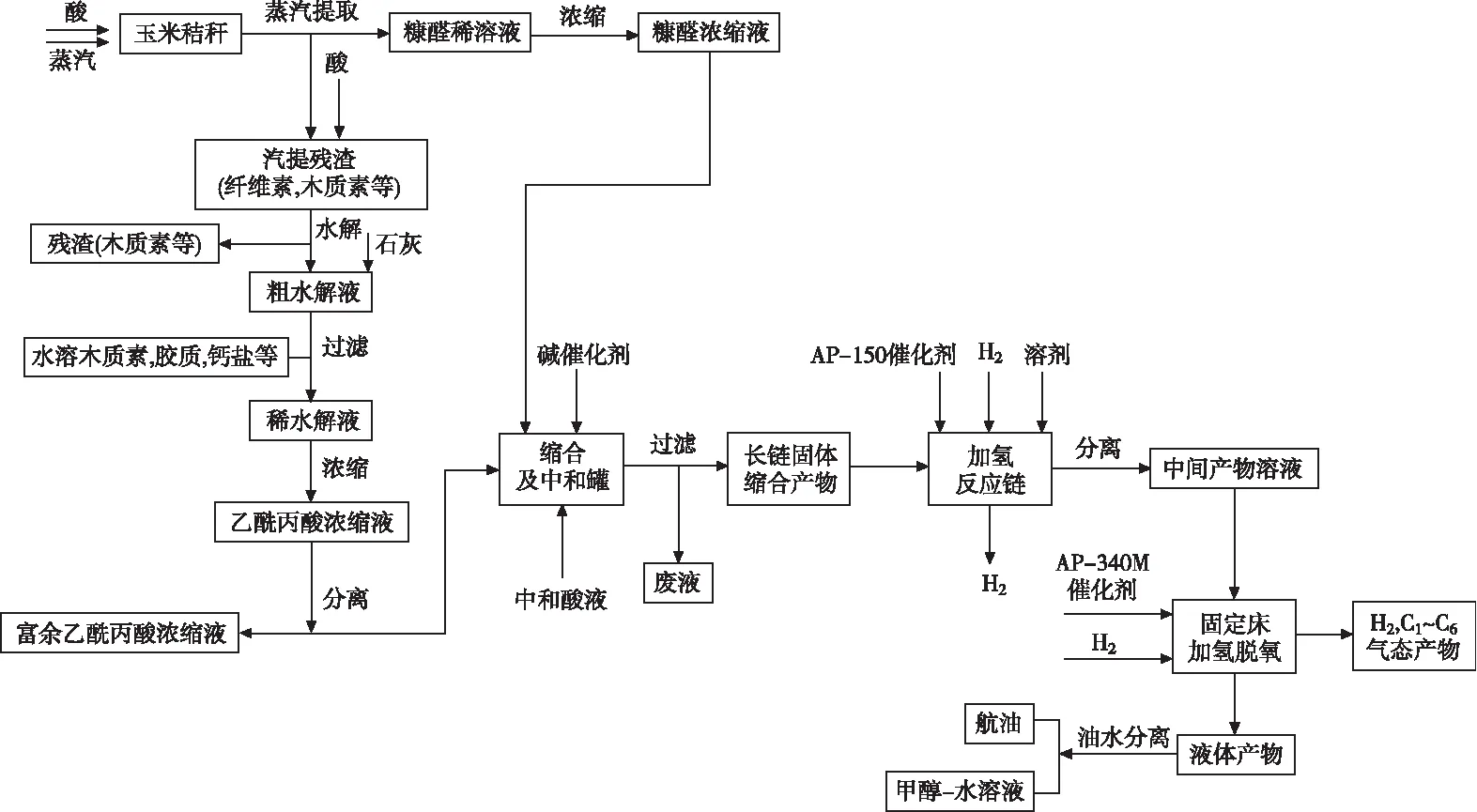

地沟油的转化途径与微藻转化路径类似,核心都是油脂脱羰裂解生成C14~C15的烷烃。经过进一步脱氧环化芳构化得到环烷烃和芳香烃。地沟油制备生物航油的反应途径如图8[6]。

图8 地沟油制备生物航油的反应途径

在航油中芳香烃的存在很重要,它能提高航油的润滑性,但也会降低热值。在三种镍基催化剂上,烷烃和芳香烃的选择性和产率有所不同,液体产物在不同镍基催化剂上的选择性及产率如图9所示[6]。综合考虑可知,Ni/Meso-Y是地沟油转化成航油的最佳催化剂,无论是烷烃还是芳烃的选择性及产率都较为可观。

图9 液体产物在不同镍基催化剂上的选择性及产率

1.1.3.2 棕榈油

棕榈油是一种非常重要的植物产物,每年全球的棕榈油供给达到几十亿吨。由于棕榈油的主要成分为碳链长度为18的棕榈酸、硬脂酸以及油酸,故利用棕榈油制备生物燃料有着长远的市场效益[14]。

棕榈油制备生物航油可以选择负载镍的微孔或介孔分子筛。李涛等的研究发现使用镍基SAPO-34分子筛,烷烃的选择性高达65%,而芳香烃的选择性为11%,航油范围内产率为42%。由于在微孔分子筛中分子传输慢,影响了制备的产率和速度,于是使用介孔分子筛进行实验,发现在Ni/Meso-Y上,航油的选择性最高,烷烃产率达到30.7%,芳烃的产率达到13%。与其它方法制备航油类似,棕榈油先脱羰基转化为烷烃,再经过裂化成短链烃,最后芳构化为芳烃。

1.2 航油基本组分的制备方法

从生物质直接制备航油面临的问题是航油范围内的烷烃和芳香烃由于选择性及产率的差异,导致各种烃类的占比与航空燃料的标准不同。航空燃料对热值、冰点和粘度等理化性质都有一定的要求,通过生物质直接制备航油混合物往往烃类比例与理想的不同,不能直接用作航空燃料。于是,通过生物质单独制备航油范围内的烃类如直链烃、异构烷烃、环烷烃和芳香烃等基本成分,对航油的调配有着重要意义。

1.2.1 直链烃

直链烃具有高氢碳摩尔比,是航油热值的主要贡献之一[15]。它的制备可从生物质的裂解或合成气的费托合成入手。

1.2.1.1 费托合成

生物油在高温下生成的H2、CO等小分子产物,在去除CO2和一些酸性气体后通入费托合成反应器,选择对H2/CO吸附性高的催化剂如Co、Fe等金属催化剂或者一些活性高的离子催化剂,促进碳链的合成。反应后的产物以直链烃为主,并有较高的选择性和产率。

1.2.1.2 木质素解聚合成

由1.1.2可得,在木质素解聚平台上,利用碱催化的羟醛缩合途径和乙酰丙酸经烯烃聚合的途径都可以制得C8~C15范围内的直链烃。

1.2.2 异构烷烃

异构烷烃也是高氢碳摩尔比有机物,燃烧时能产生大量的热。同时,异构烷烃具有较好的低温特性,可降低航油的冰点。

1.2.2.1 生物油的催化裂解以富烯烃为中间产物

生物油催化转化制备生物航油的反应有2段[16]。第一段是生物油催化裂解,第二段是低碳烯烃聚合。研究发现,Al2Cl7离子液体在聚合反应中能高效催化,使富烯烃混合气能够一步转化为航油范围内异构烷烃(C8~C15)。在室温和常压下,原料气中丙烯和丁烯的转化率分别达到97.0%和98.6%,目标产物的选择性达到80.6%,产物中异构烷烃含量占90%以上,且碳链长度基本满足航油的技术要求。

1.2.2.2 木质素解聚合成

由1.1.2可得,在木质素解聚平台上,利用酸催化的羟烷基化/烷基化途径和乙酰丙酸经烯烃聚合的途径可制得异构烷烃。值得一提的是,乙酰丙酸主要是在固体酸催化下发生脱水反应生成当归内酯(α,β-当归内酯的混合物),然后在碱性催化的条件下,发生二聚或三聚反应得到C10~C15的含氧化合物,最后通过加氢/脱氧得到C6~C15的支链烷烃。

1.2.2.3 直链烃的异构化

0.1%Pt/ZSM-35双功能催化剂[17]和Pt/SAPO-11催化剂[18]对正烷烃都有良好的择形性,可以提高航油中的异正比。若使用前者,当压力为1 MPa,温度为320 ℃时,长链正构生物烷烃转化率可达84.3%,生物航油产率达41.1%,异正比为1.34。若使用后者,在柳云骐等[19]的研究下,以正十二烷为反应物,通过Pt/SAPO-11分子筛,加氢后的产物为带单侧链和多侧链的异构烷烃和一些裂化短链烃。

1.2.3 芳香烃

芳香烃在航油中虽然燃烧特性不佳,但是分子结构紧密,具有更高的密度,同时还可以通过密封膨胀来防止燃油系统的泄漏并改善航空燃料的抗爆性和抗氧化性。

1.2.3.1 生物油催化裂解以低碳芳香烃为中间产物

生物油裂解可以得到部分的低碳芳香烃。类似于低碳烯烃的烷基化,将低碳芳香烃通过烷基化来加长碳链,制备符合航油范围内的芳香烃[20]。

从生物质制备芳香烃的过程可以看作是2步,首先是油的裂解,由于裂解温度影响产物的生成种类,当使用HZSM-5催化剂时,温度为550 ℃左右时,低碳芳香烃产率最高。然后将低碳芳香烃在含有Al3+的溶液中进行烷基化,得到碳链长度符合要求的单环或多环芳香烃。

1.2.3.2 山梨醇的水相芳构化

山梨醇的芳构化类似于甲醇的芳构化,但反应条件更温和,反应过程相对简单。仇松柏等[21]的研究中发现,以山梨醇为原料,使用机械混合分子筛催化剂(Ni/HZSM-5/SBA-15),通过水相芳构化,可将醇转化为航油范围内的芳烃和环烷烃。山梨醇大分子在HZSM-5裂解成小分子含氧化合物,又由于SBA-15的抑制作用,避免了山梨醇分子中碳碳键和碳氧键断裂过多,产生较多的C1~C4短链烃。随着反应温度的升高,芳香烃的选择性逐渐增大至78.8%。此外,研究表明,当山梨醇的质量浓度为40%时,产生的油相烃(以芳烃和环烷烃为主的烃类)产率最高且水相中间产物的产率较小。

1.2.4 环烷烃

环烷烃在航油中的占比较高,它对航油的冰点有降低作用,可以保证飞机在高空飞行的安全性。

1.2.4.1 催化加氢

从化学结构角度来说,环烷烃可由芳香烃催化加氢得到。选择催化效果好的催化剂,如Pd/Ac催化剂,在高压环境中,通过加氢将碳碳双键转变为碳碳单键制备与芳香烃对应的环烷烃。

1.2.4.2 木质素解聚合成

由1.1.2可得,在木质素解聚平台上,通过糠醛加氢经环戊酮的自缩合反应或者酮与醛的缩合反应后,得到双环烷烃或单环烷烃。

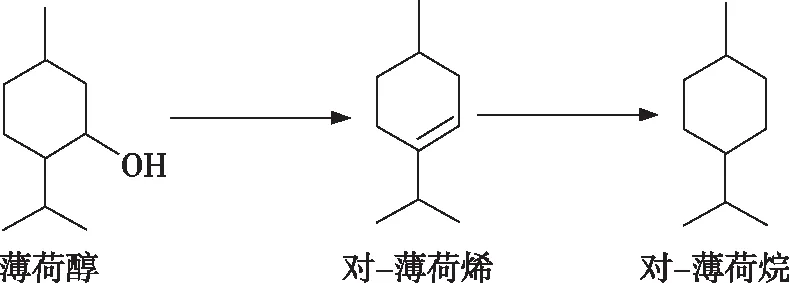

1.2.4.3 薄荷醇液相催化转化

薄荷醇是从天然薄荷原油中提取出来的分子式为C10H20O醇类,它的结构中含有一个羟基和一个环己烷,是制备萜类生物质衍生分子的一个重要的中间产物。薄荷醇先经过脱水转化成对-薄荷烯,然后经过催化加氢制得对-薄荷烷(1-异丙基-4-甲基环丙烷)。在转化过程中,催化剂的催化效果受反应温度以及酸和金属位点之间的平衡的影响,CATARINE B等的研究中发现,在氧化铌(Nb2O5)上,薄荷醇转化率高达90%以上,但几乎没有薄荷烷产生,掺入贵金属Pt/Pd后,不仅可以保持薄荷醇的高转化率还实现了对-薄荷烷的高产率。薄荷醇制备环烷烃的反应途径如图10所示[22]。

图10 薄荷醇制备环烷烃的反应途径

1.3 生物航油制备小结

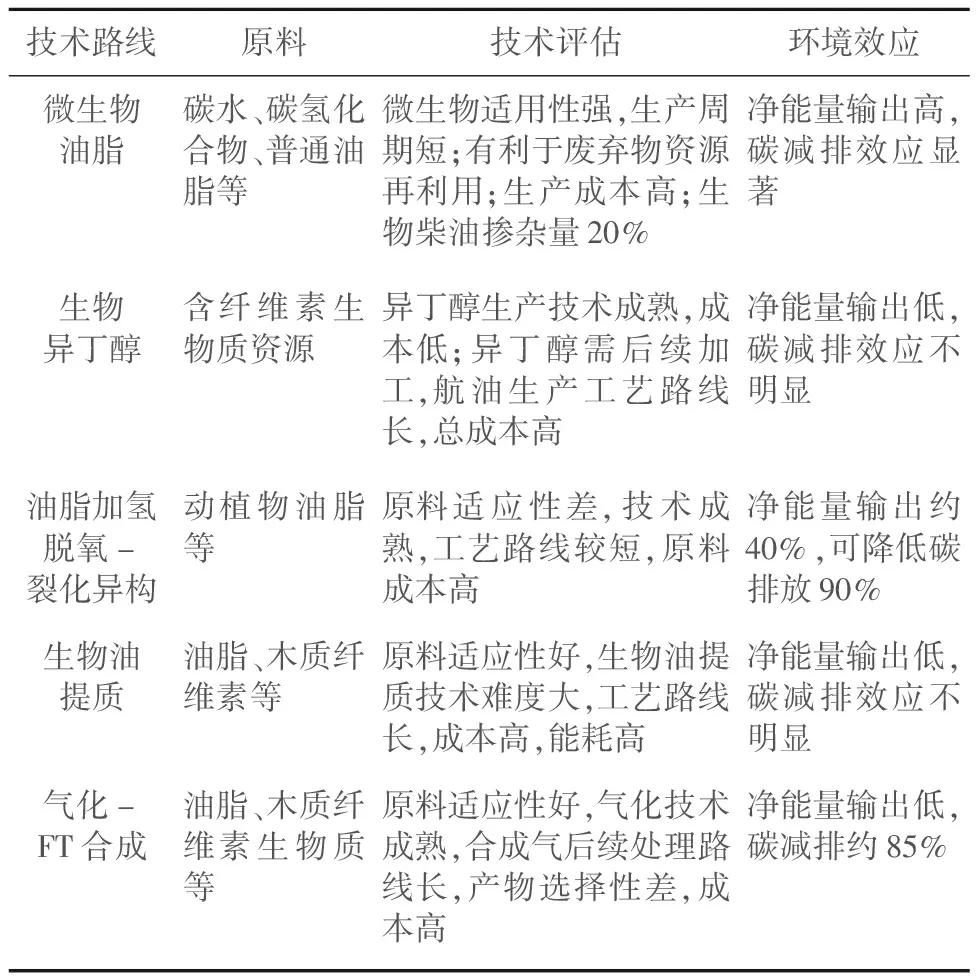

生物航油的制备方法基本可以分为以下几种,生物航油的合成路径见表1[23]。针对不同原料,选择合适的合成路线,可提高航油的总转化率和总产率。

表1 生物航油的合成路径

2 生物航油特性

生物航油一般指生物航空煤油,作为航空生物燃料,又称生物基合成石蜡油,其主要功能是与传统化石航空燃料以低于1∶1的体积比混合成标准航空燃料,混合后的燃料一般被称为航空涡轮生物燃料或含烃涡轮喷气燃料。

2.1 航空煤油性能

航空煤油的作用是作为燃料提供飞机前进的动力,因此最重要的是能够为飞行提供多少能量。此外,稳定性、润滑性、流动性、蒸发性、耐腐蚀性、清洁性和安全性等也是其相关特性[24]。除了提供能量之外,燃料发动机控制系统的加压流体和用于特定燃料系统部件的冷却剂。

2.1.1 稳定性

稳定性分为热稳定性和贮存稳定性。热稳定性能够反映发动机燃料在温度和油中的溶解氧作用下抵抗沉积物产生的能力。在飞机航行中,航空煤油还承担了发动机和机身之间热交换的功能。如果热稳定性差,燃料在飞行过程中极有可能发生分解、氧化、生成胶质和沉积物,从而影响飞机的正常工作。储存稳定性是指由于燃料氧化形成胶质而产生不同程度上的变色的特质。其中的不稳定成分包括烯烃、具有不饱和侧链的芳烃等。

2.1.2 燃烧性

燃烧性指将燃料喷射到快速流动的热空气流中,使其在燃烧室中能连续燃烧。具有良好燃烧性能的燃料需要高热值、完全燃烧和小的积碳倾向三个条件。通常,烷烃是航空煤油中最清洁的组分,环烷烃是次理想的碳氢化合物,芳香烃是航空煤油中最不理想热辐射的化学能。烟点是航空煤油燃烧时产生积碳倾向的指标,也称为无烟火焰高度,与燃料的组成有关。无烟火焰的高值表明芳香烃含量低,燃烧清洁度好。而单纯从热值的角度看,环烷烃才是航空煤油的理想成分。

2.1.3 蒸发性

蒸发性好的燃料燃烧完全度高,规定10%蒸馏温度是为了确保易于启动,规定终馏点是为了排除难以蒸发的重馏分。燃油的黏度与喷嘴雾化状态的一致性有直接联系,燃油对泵的润滑能力也与黏度有关。

2.1.4 低温流动性

它是航空煤油的一个很重要的性能,反映了燃料的可储存性。航空煤油的结晶点应足够低,以消除在高海拔和一般温度下通过滤清器流向发动机时的干扰。当外部温度降低时,飞机油箱中的燃油温度也会降低。此时冰点需要低于外界温度。在飞行过程中,需要考虑最低飞行温度,以确定使用哪种燃料,以避免因高冰点而导致的燃料储存问题。因此,通常需要通过选用燃料的冰点来确定燃料使用区域。标准规定,可以使用标准测试方法——自动相移方法、自动激光方法和自动光纤方法中的任何一种来测定航空煤油的结晶点。

2.1.5 腐蚀性

航空煤油的腐蚀作用表现在气相和液相两个方面,导致腐蚀产生的原因有很多。其中,气相腐蚀主要是因为燃烧产物中的硫氧化物在高温条件下对涡轮、喷管等合金部件产生腐蚀作用。活性硫化物对各类金属的腐蚀、环烷酸对合金的腐蚀以及水分和细菌等原因使得喷气发动机中液相腐蚀更加严重。由于造成腐蚀的原因多种多样,所以在生产航空煤油的过程中,需要以多种指标来控制航空煤油的腐蚀性,其中包括控制硫含量、硫醇性硫含量、铜片腐蚀、银片腐蚀(硫化物腐蚀高压油泵,观察变黑的程度)、酸度和水溶性酸碱。

2.1.6 燃料的润滑性

在喷气式发动机中,高压油泵和喷油器的润滑是利用航空煤油本身的润滑性进行的,因此,润滑性差的航空煤油会导致泵流量下降或机械故障。在严重的情况下,甚至会引起发动机损坏从而造成重大安全事故。与此同时,在燃料喷出的时候可作为冷却剂,带走由于摩擦产生的热量。

2.2 常见航油特性的比较

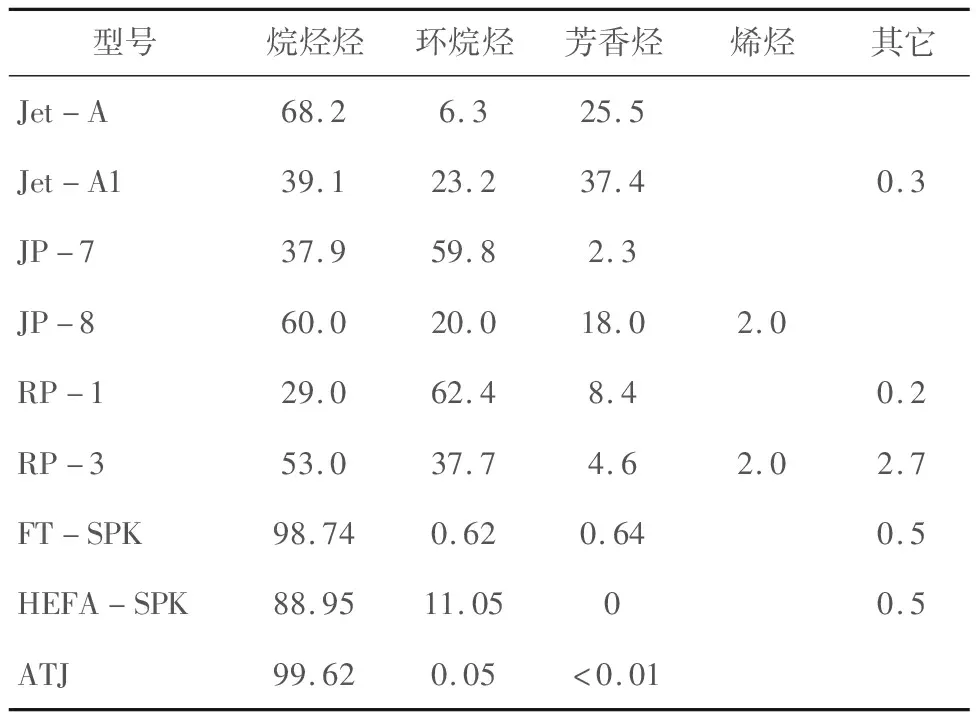

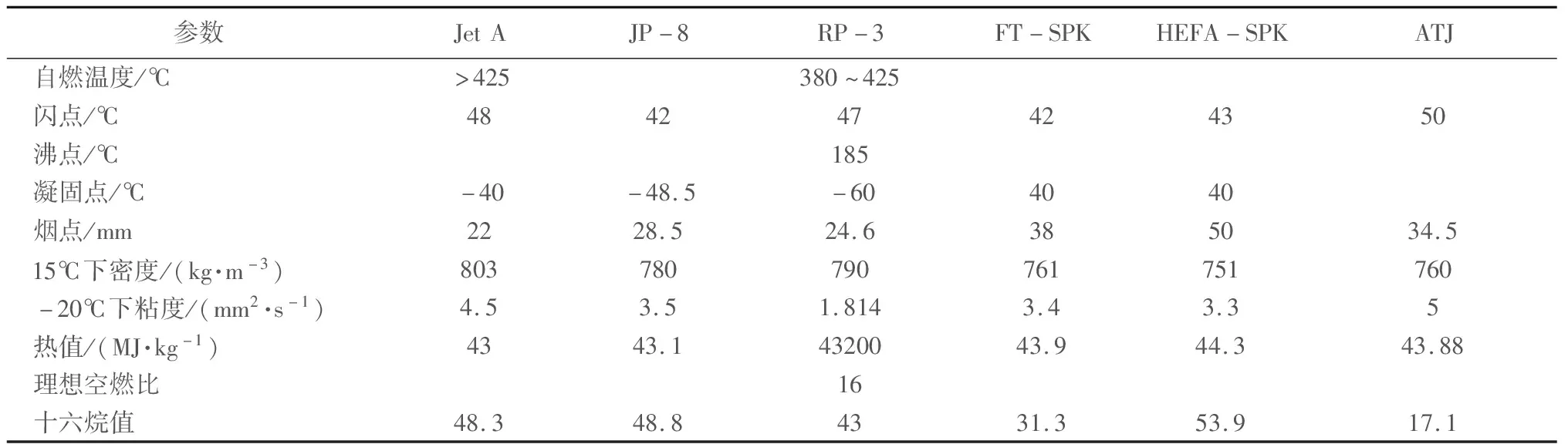

目前国内外常用航油为JP系列[25]和RP系列[26],而FT-SPK、HEFA-SPK和ATJ是比较典型的生物航油,常见航油的烃类组成见表2[27],常见航油的理化特性见表3[28]。

表2 常见航油的烃类组成 %

表3 常见航油的理化特性

2.2.1 生物航油质量标准

生物航油的标准由ASTM D7566给出,在调配中,最大混合比不得超过体积的50%。

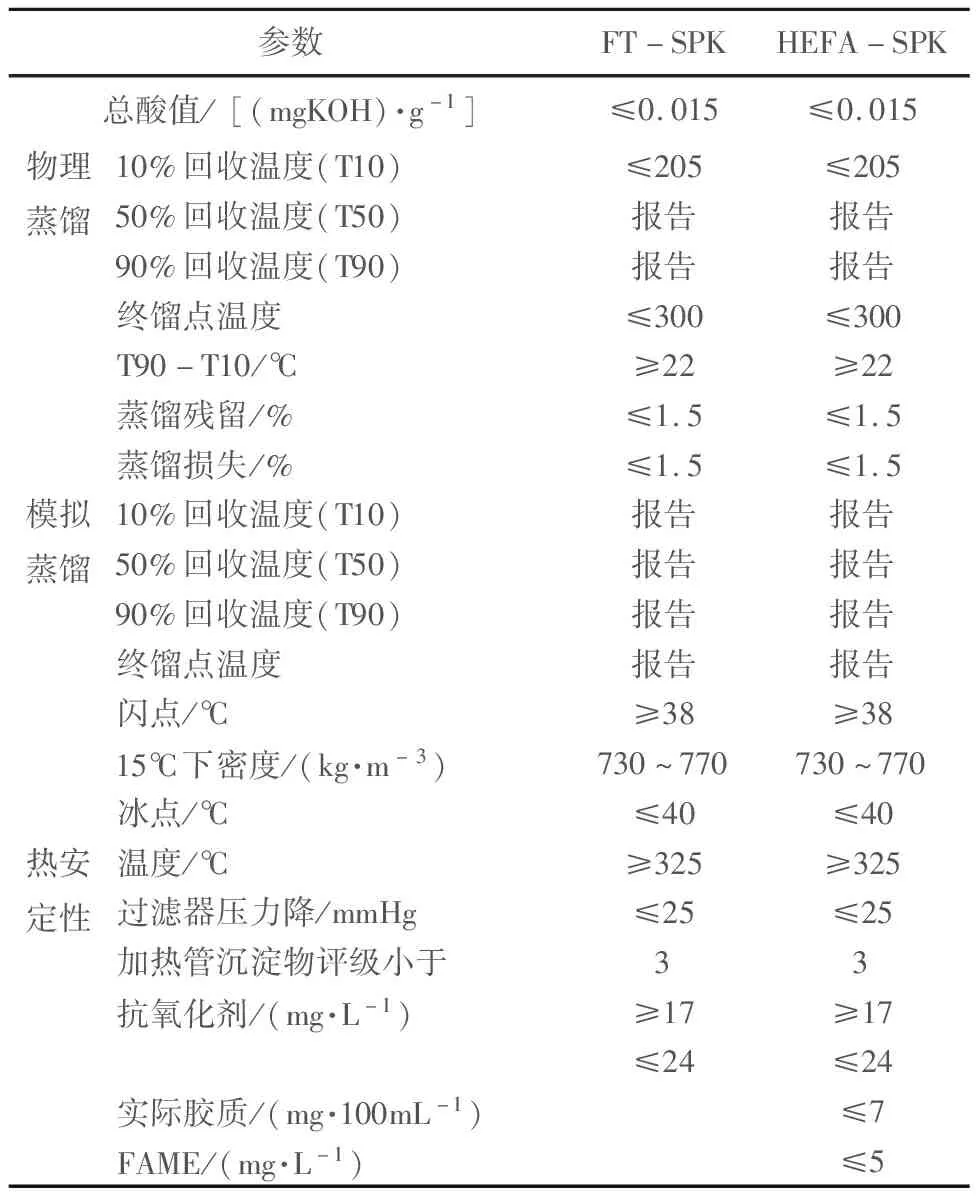

ASTM D7566标准中包括生物质气化-费托合成-加氢处理的改性石蜡煤油(FT-SPK)和加氢处理的改性石蜡煤油(HEFA-SPK)两种生物航油,FT-SPK和HEFA-SPK燃料特性比较[29]见表4。

表4 FT-SPK和HEFA-SPK燃料特性比较

2.2.2 调和后含合成烃类航空燃料指标要求

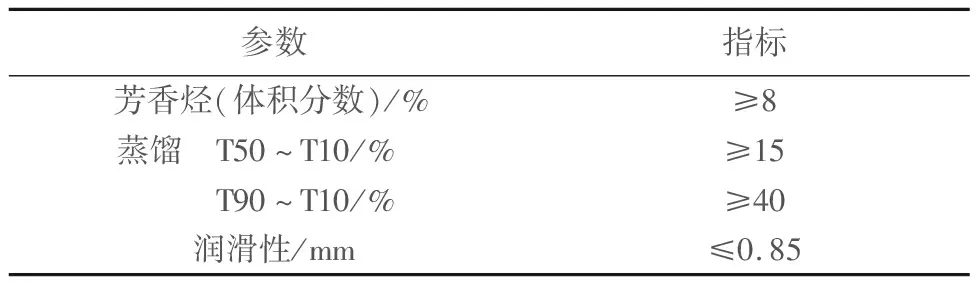

生物航油作为调合成分的质量标准如前文所诉,但生物航油需要与石油基航空燃油按一定比例混合调整后达现行标准后才能在飞机上使用,但基于生物航油的特性,ASTM D7566规范增加了补充要求,生物航空燃料特性补充要求[29]见表5。

表5 生物航空燃料特性补充要求

2.3 航空生物航油的特性与调和要求

从长远来看,考虑经济性、适用性等各种实际因素,传统化石航空燃料仍将长期占据航空燃料领域内的主导地位,对于可再生替代燃料需要与传统燃料性质相似,才能做到完全混溶,从而运用到实际运输中。目前国际上使用的航空替代燃料主要是能量密度、流动性等方面与传统燃料基本相似的煤液化喷气燃料、天然气合成喷气燃料和航空生物燃料[30]。

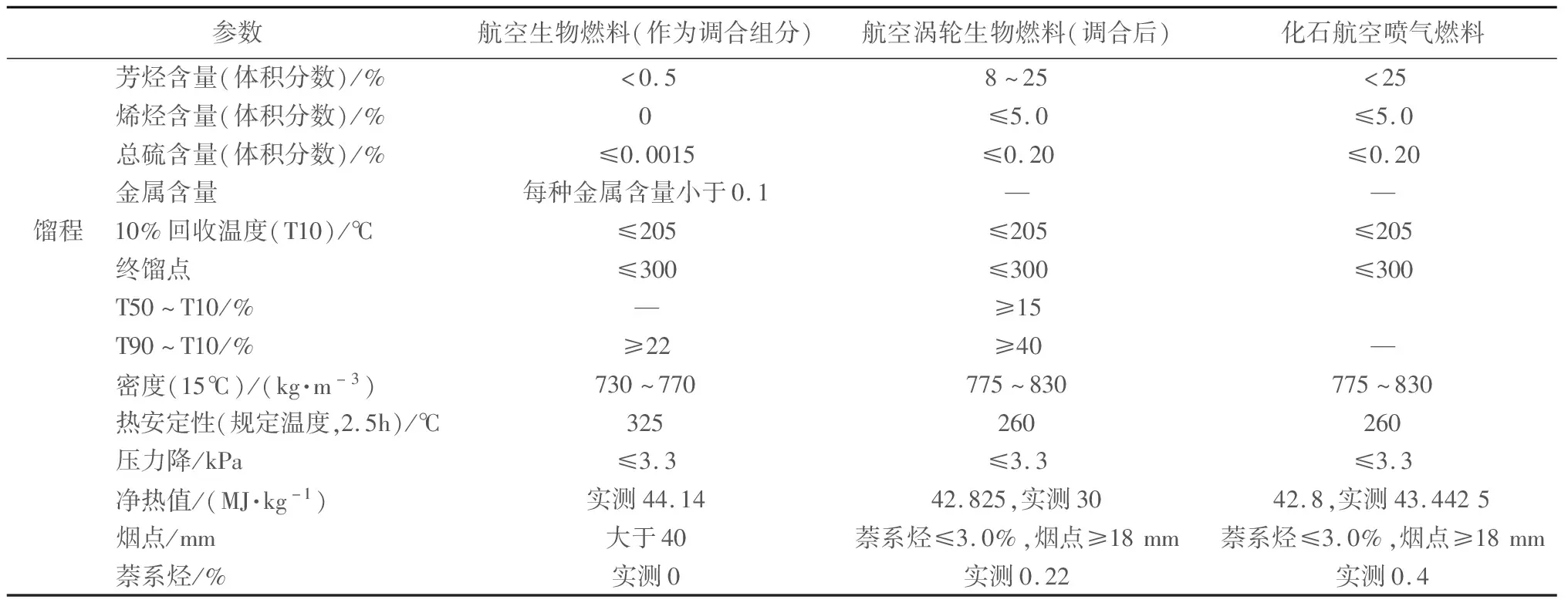

生物航油与化石航油都满足航空喷气燃料的性能要求,并且安全可靠。在此基础上,生物航油具有优越的稳定性、燃烧性能和良好的材料相容性。此外,生物航油的环保优势显著,与化石航油相比,生物航油的碳排放可减少50%~80%,对可持续发展战略具有重大意义。航空生物燃料和化石航空喷气燃料性能指标的对比[29]见表6。

表6 航空生物燃料与化石航空喷气燃料性能指标的对比

从表中数据分析可得,调配时,为了保证飞机燃油系统的橡胶密封圈在长期使用后不发生收缩和相应的燃油泄漏的问题,规定芳香烃体积含量下限不小于8%,上限不大于25%;为了保证航油的蒸发性和热稳定性,生物航油提高了对蒸馏斜率的要求;此外,生物航油作为共混组分的密度相对较低,在15 ℃时密度为730~770 kg/m3,故在调配时,应根据化石航油的实际密度值来确定掺混比例。

3 总结与展望

3.1 总结

生物航油从航空业的需求上来说,是一项有价值有前景的课题;从环境的角度来说,发展生物航油对节约化石能源,实现可持续发展有着重要意义[31]。由于航油工作的特殊环境导致航空用油对油的品质要求很高,国内外在这方面的研究都不够成熟。目前,能够高效制备生物航油,并能够运用到实际中的方法总结起来就是利用动植物油脂裂解合成和生物柴油的转化。

生物航油的制备原材料一般是微藻、纤维素类以及油脂类的生物质。微藻生物柴油制备生物航油是指在微藻被提炼成生物柴油的基础上,通过选择合适的催化剂及反应条件,实现柴油向航油的转变。大多采用水热法制备生物航油,既可以直接使用微藻生物质制备航油,又可以先利用水热法从微藻中提取出油脂,再进一步将微藻油脂转化成航油。纤维素类的物质是由葡萄糖、五碳糖或六碳糖聚合而成,其中以木质纤维素制的生物航油产率最为理想,木质纤维素可以在一些农作废料(玉米秸秆、高粱和秸秆等)中提取。通过酸催化的羟烷基化/烷基化、碱催化的羟醛缩合、水相重整反应、乙酰丙酸经烯烃聚合的技术不仅可以得到碳链长度符合要求的烃类混合物,还可以利用中间产物的醛基和羰基等分别制取直链烃、异构烷烃、环烷烃和芳香烃,为生物航油的调配提供了基础。油脂类的生物质一般是先从富含油脂的植物中提取后,作为制备生物航油的原料,在合适的催化剂作用下脱羰基脱氢、裂化后芳构化最后产出生物航油范围内的烃。

航油范围内的烷烃和芳香烃的单独制备同样可以以生物质为原料,在裂解后,将其中的中间产物进行确定性的化学反应(缩合反应、酯化反应等)可得到目标烷烃或芳香烃。与制备生物航油类似,单独制备某种烷烃的提高选择性的关键是催化剂的选择,在合适的高效催化剂上,提高目标产物的选择性,增大产率可近乎达到单独制取的目的。

3.2 展望

生物航油的研究发展不仅可以降低航空业温室气体的排放量和减轻对化石能源的需求,还可以带来更优质的经济效益[32]。在市场需求和环境保护问题的推动下,中国政府、企业和研发机构也跟上国外的步伐正在整合资源、多方协作积极推进生物航油的研发与应用。

目前,如何提高生物航油范围内的烃类在催化剂上的产率还有待进一步研究。基于镍基的催化剂虽然选择性高,但总体产率不到50%,为提高生物质的利用率,还需探索新型催化剂结构和生物质预处理方式来提高产率。此外,生物航油的制备成本高,是普通传统航空煤油的2~3倍,如何降低生物航油制备的成本及困难度,提高经济性,让生物航油成为普适性的燃料仍是重点发展方向。