褐煤颗粒垂直移动床干燥过程数值模拟研究

李鹤, 魏林鑫,张华,刘心志,张后雷,张书平

(1.中机第一设计研究院有限公司,合肥 230601;2.南京理工大学能源与动力工程学院,南京 210094)

褐煤是一种典型的高水分低阶煤,在我国主要褐煤产区,褐煤水分在17%~50%之间[1]。高水分会产生一系列不利结果,如增加运输成本、引起冬季冻结和降低锅炉燃烧效率等。褐煤预干燥是提升褐煤能源应用系统性能的一项重要技术。

迄今为止,在褐煤干燥领域已有大量的研究与开发工作[2-3],涉及到微波干燥机[4]、固定床干燥机[5]、流化床干燥机[6]、旋转干燥机[7]和桨叶干燥机[8]等。移动床干燥可实现连续干燥过程,产量大、成本低,在生物质(如谷物)颗粒干燥领域已应用多年。ZHANG等[9]最近采用数值模拟方法研究了褐煤颗粒在水平输送带上的移动干燥过程,褐煤颗粒为20 mm和30 mm,热风速度为0.7~1.5 m/s。但是,原始的褐煤颗粒通常具有较宽的粒径分布,褐煤颗粒粒径分布如图1所示,图中φ为粒径百分比。考虑到不同粒径褐煤颗粒在干燥过程中对传热传质的需求不同,采用单一的干燥方法是不适合的,对此,国内外相关的研究较缺乏。

图1 褐煤颗粒粒径分布

考虑到干燥方法和粒径具有强相关性,本文作者提出了褐煤双尺度分级干燥方法[10]:对细颗粒(粒径0~6 mm)采用蒸汽做热源的桨叶间接干燥,对粗颗粒(粒径6~20 mm)采用垂直移动床干燥,其热源可采用较低温度的热风。粗细颗粒的界限可根据经验或实验确定,粒径特别大的褐煤可预先进行破碎。垂直移动床占地面积小,处理量大,热源温度要求低,对褐煤用量大的场合(如电厂)尤其合适。本文将采用数值模拟方法研究粗颗粒褐煤垂直移动床的干燥特性,为实际设计提供理论依据。

1 数值模型

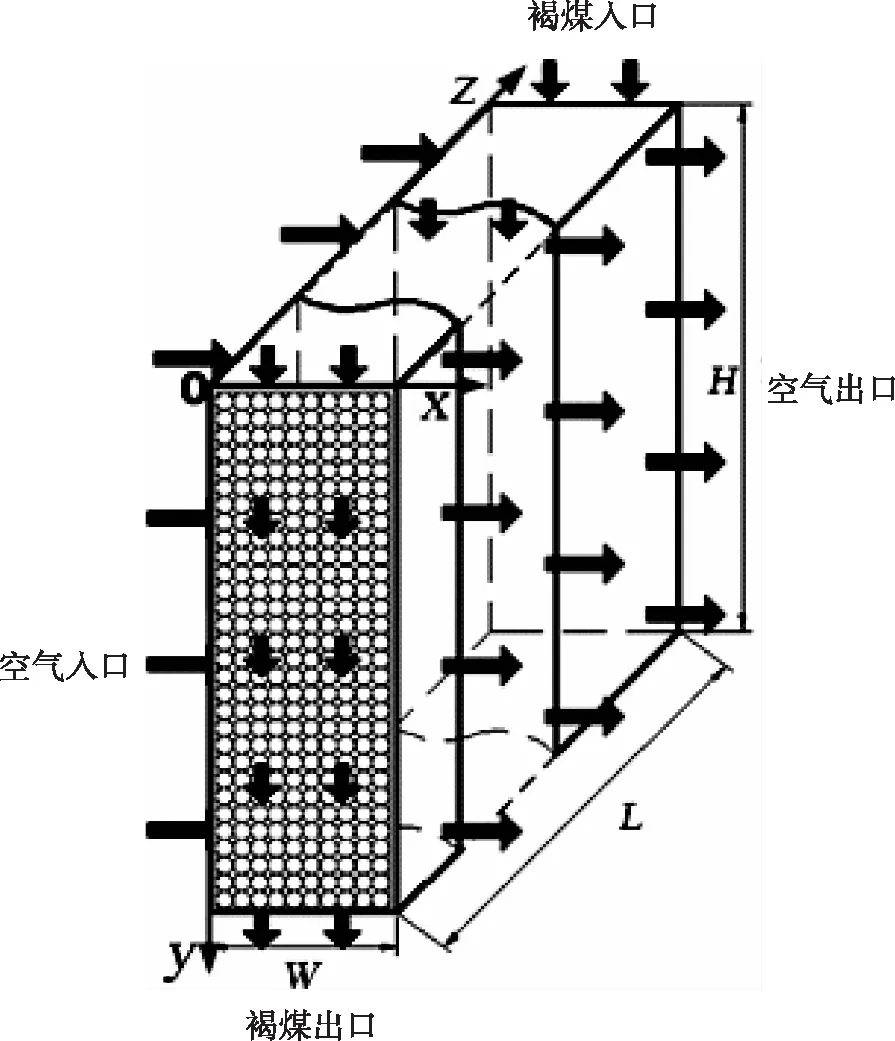

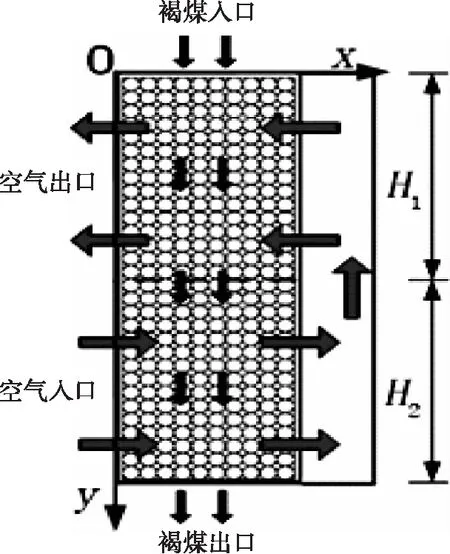

垂直移动床干燥装置芯体如图2所示,图中空气流向为坐标x方向,褐煤流向为坐标y方向(垂直向下),坐标z方向为长度方向。褐煤颗粒自顶向下缓慢移动,热风通过侧壁百叶窗水平错流通过颗粒床层,与颗粒进行热质交换,将褐煤蒸发出的水分带出。在实际设计中,颗粒质量流量Mlig(即处理量,kg/s)和去除的水分Mw(即除湿量,kg/h)是两个关键设计参数,当固定Mlig,干燥过程的优化目标为最大化Mw。为建立干燥过程的传热传质模型,假设如下:流动过程为稳态;长度L(m)远大于宽度W(m),过程为二维;颗粒间的固体导热忽略不计;湿空气为理想气体,且入口风速分布均匀;风速较低,不考虑粉尘问题;垂直壁面(百叶窗)绝热。

图2 垂直移动床干燥装置芯体

气体和颗粒的质量守恒方程分别为:

(1)

(2)

气体和颗粒的能量守恒方程分别为:

(3)

(4)

公式(3)和(4)中,Tg和Tlig,s分别为为空气和褐煤的温度(℃),ha为对流换热系数[J/(m·K)],cpa和cpv分别为干空气和水蒸气比热[J/(kg·K)。

公式(1)、(2)和(4)中的气体质量流率如下计算:

(5)

公式(5)中K是干燥速率常数(1/s),ρlig,s是褐煤的密度(kg/m3),由实验确定。本文仅讨论低空气流速设计,假设K只与空气温度和粒径有关,采用如下关联式:

K=c1(Tg)c2dc3

(6)

公式(6)中,c1、c2、c3是经验常数, 本文作者根据实测数据拟合得到的相应数据分别为1.37×10-5、1.66和-1.28,Tg为空气温度(℃),d为粒径(m)。

假设颗粒为球形,其比表面积为:

(7)

公式(7)中,ε是褐煤颗粒的孔隙率。

对流换热系数h采用如下关联式:

(8)

公式(8)中,Reh=Re/(1-ε)

(9)

空气侧流道压降(ΔPg)为:

(10)

微元压降为:

(11)

公式(11)中,ug是粘度[kg/(m·s)],CF是无量纲系数,表达式为:

CF= 27Re-0.84

(12)

Pe为渗透率,采用Kozeny-Carmen方程:

(13)

上述模型的边界条件为:

Mg|x=0=Mg0;Tg|x=0=Tg0;

Xg|x=0=Xg0;Pg|x=0=Pg0;

Mlig|y=0=Mlig0;Tlig|y=0=Tlig0

干燥过程的能耗包括热耗和功耗,热耗是指由常温空气加热到移动床空气入口温度所需热量,表示为:

Q=Hin-H0

(14)

垂直移动床为重力驱动,忽略出料机功耗,则功耗即驱动空气流动所需,表示为:

(15)

总能耗为:

E=Q+Wf

(16)

本文采用扎赉诺尔褐煤,计算时所用物性为:褐煤中固相成分密度ρlig,s=424 kg/m3, 褐煤中固相成分比热容cplig,s= 1 000 J/(kg·K), 褐煤中液相成分密度ρlig,l=1 000 kg/m3,褐煤中液相成分比热容cplig,l=4 182 J/(kg·K)。湿空气采用理想气体假设,固定初始褐煤的质量流量Mlig0=0.34 kg/s 和初始褐煤的含水量Xlig0= 0.5 kg/kg(干基)。前述模型求解时网格先进行独立性校核,例如对参考结构干燥机高度H=5 m,干燥机宽度W=0.2 m,网格单元数为1 000×80。

2 结果与讨论

2.1 单程气流

垂直移动床的体积为V(V=HWL),L为干燥机长度(计算时为固定值),在保证H×W不变的前提下定义形状因子α(高宽比)为:

(17)

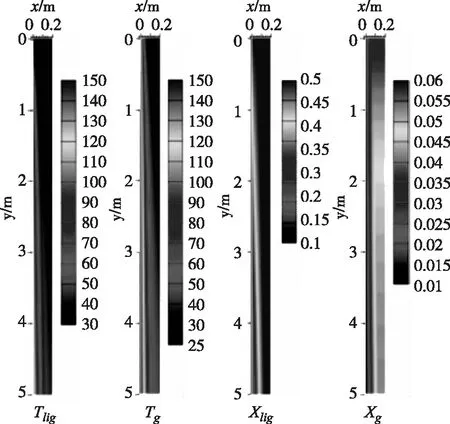

图3为一个温度和水分分布示例(np=1,α=25,d=15 mm,Mg0=0.618 kg/s,Tg0=150 ℃,水分单位:kg/kg)。由图3可见:褐煤出口截面左侧干燥最强,右侧最弱,很容易由图识别出干燥无效区,褐煤出口的不均性难以避免。干燥不均匀性对褐煤的后续应用会产生不利影响,以燃烧为例,水分严重不均时,将导致燃烧不稳定。

图3 温度和水分分布示例

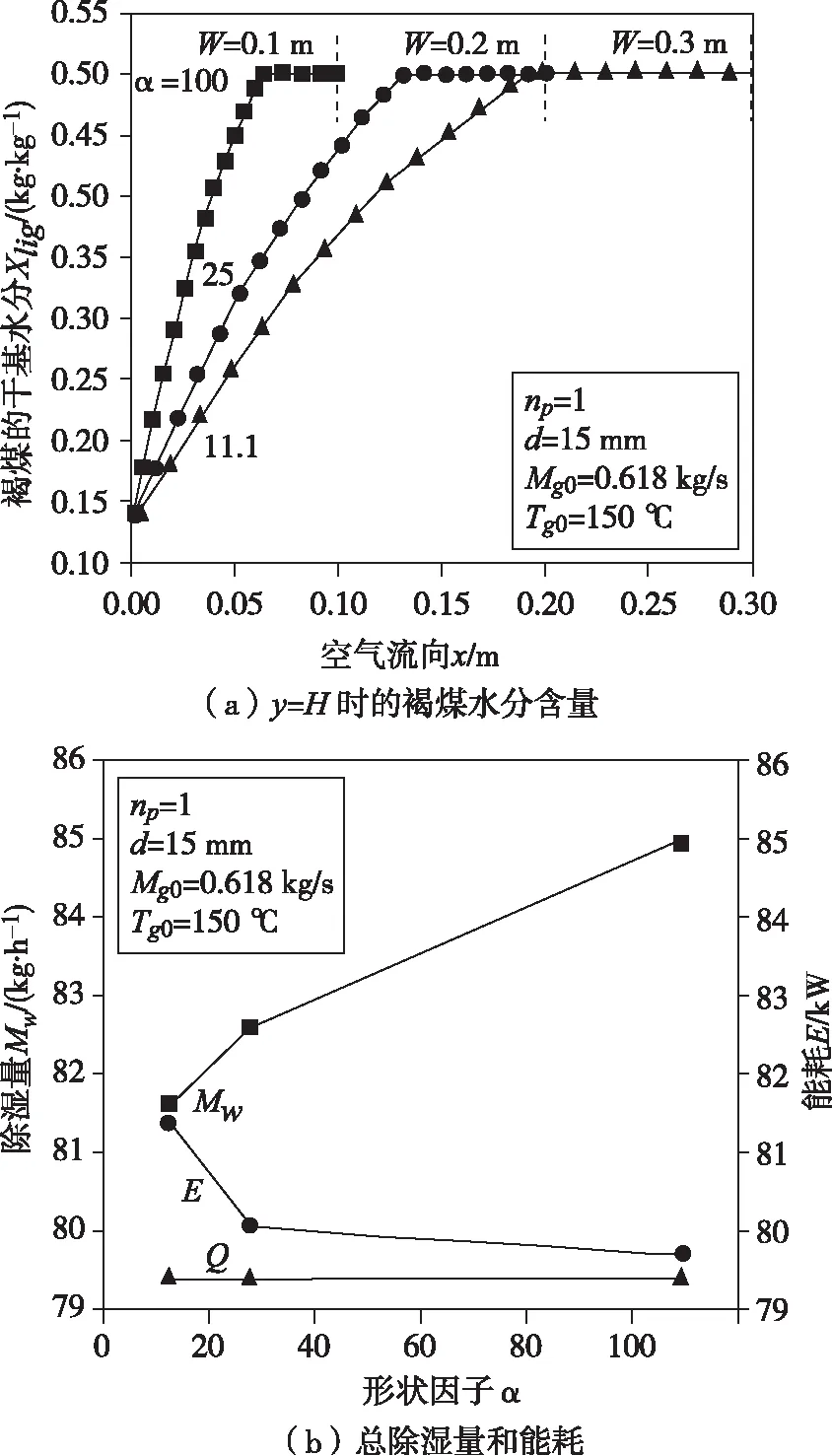

图4为α对干燥特性的影响。显然,如图4(a)所示,在出口处(y=H)褐煤水分布极不均匀,对固定的W(分别为0.1 m、0.2 m和0.3 m),随着x的增大,Xlig先快速增大,达到临界值(xc,即饱和状态)后保持不变,Xlig=Xlig0,x>xc的区域称为干燥无效区;对不同的W,临界值和干燥无效区的范围也不同。图4(b)给出了不同α下的总除湿量Mw和能耗,由该图可见:α越大(即H更高),除湿量越大,由于假设入口空气温度和流量不变,因此热耗Q不变,功耗Wf和能耗E会减小,这里热耗远大于功耗。

图4 α对干燥特性的影响

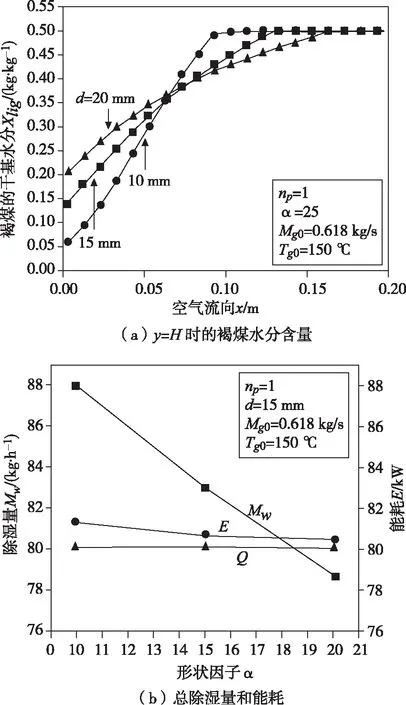

图5为粒径对干燥特性的影响。小粒径有更大的比表面积和更大的干燥速率,由图5(a)可见,当x<0.05 m时,小粒径干燥更快,空气很快达到饱和状态,并失去吸湿能力,而大颗粒对应的空气尚未达到饱和状态,尚有吸湿能力;当x> 0.075 m时,大颗粒干燥更快,大颗粒对应的饱和区也更窄。由图5(b)可见,随着粒径的增大,除湿量下降,而能耗变化很小。需要说明的是:在工程实践中,干燥之前需要筛分称细颗粒和粗颗粒,以上所述小粒径和大粒径都属于粗颗粒,即粗颗粒本身仍然存在分布。

图5 粒径对干燥特性的影响

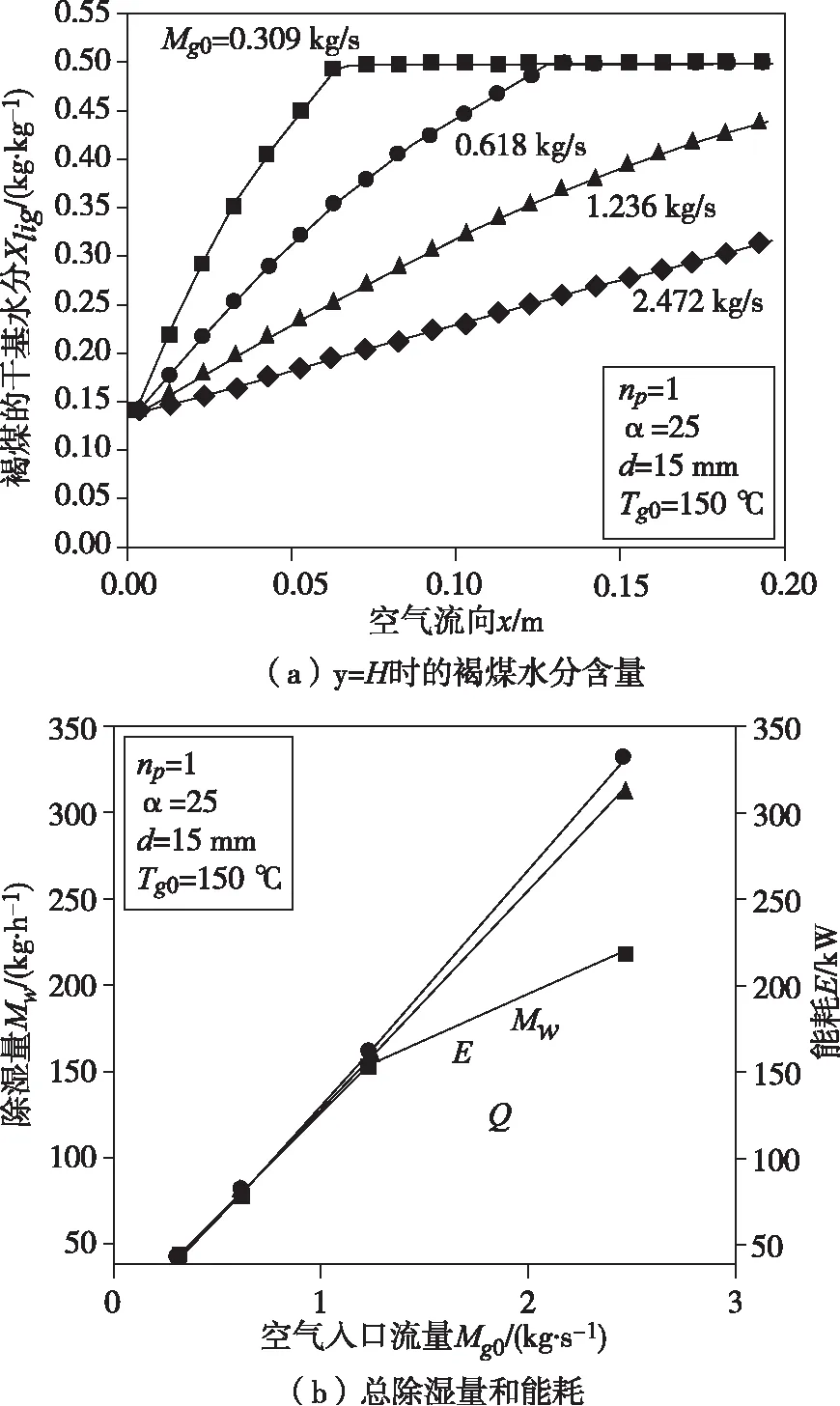

提高空气入口流量Mg0是提高吸湿能力的有效途径。由图6(a)可见,随着Mg0的提高,干燥无效区减小甚至消失,褐煤出口水分均匀度也相应提高;由图6(b)可见,随着Mg0的提高,总除湿量、热耗和总能耗均增大。需要注意的是:随着空气入口流量的增大,除了流阻增加外,空气有可能携带更多的褐煤粉尘到下游,严重时可能引起堵塞,因此一般以采用较低的流速为宜。

图6 Mg0的影响

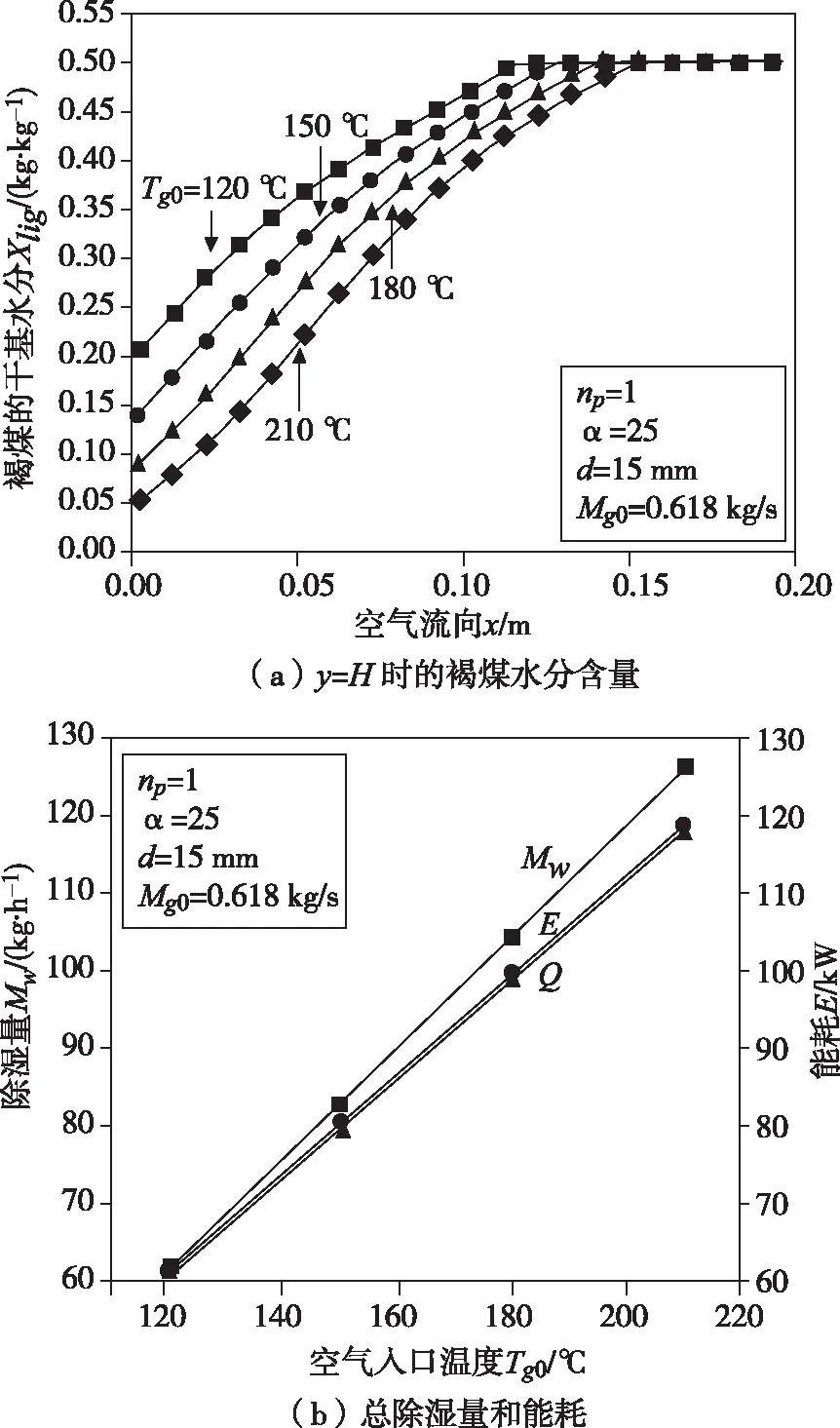

提高空气入口温度Tg0是提高吸湿能力的另一种有效途径。由图7(a)可见,随着Tg0的提高,干燥无效区减小;由图7(b)可见,随着Tg0的提高,总除湿量、热耗和总能耗均增大。需要注意的是:空气入口温度受到热解温度的限制,在设计时需要避免出现褐煤局部热解(例如:Tlig>200 ℃时)。

图7 Tg0的影响

2.2 多程气流

为了减小干燥无效区和提高褐煤出口水分的均匀性,一种方法是采用多程气流布置。图8为双程气流布置图。定义上下气流流程高度之比为:

图8 双程气流布置

(18)

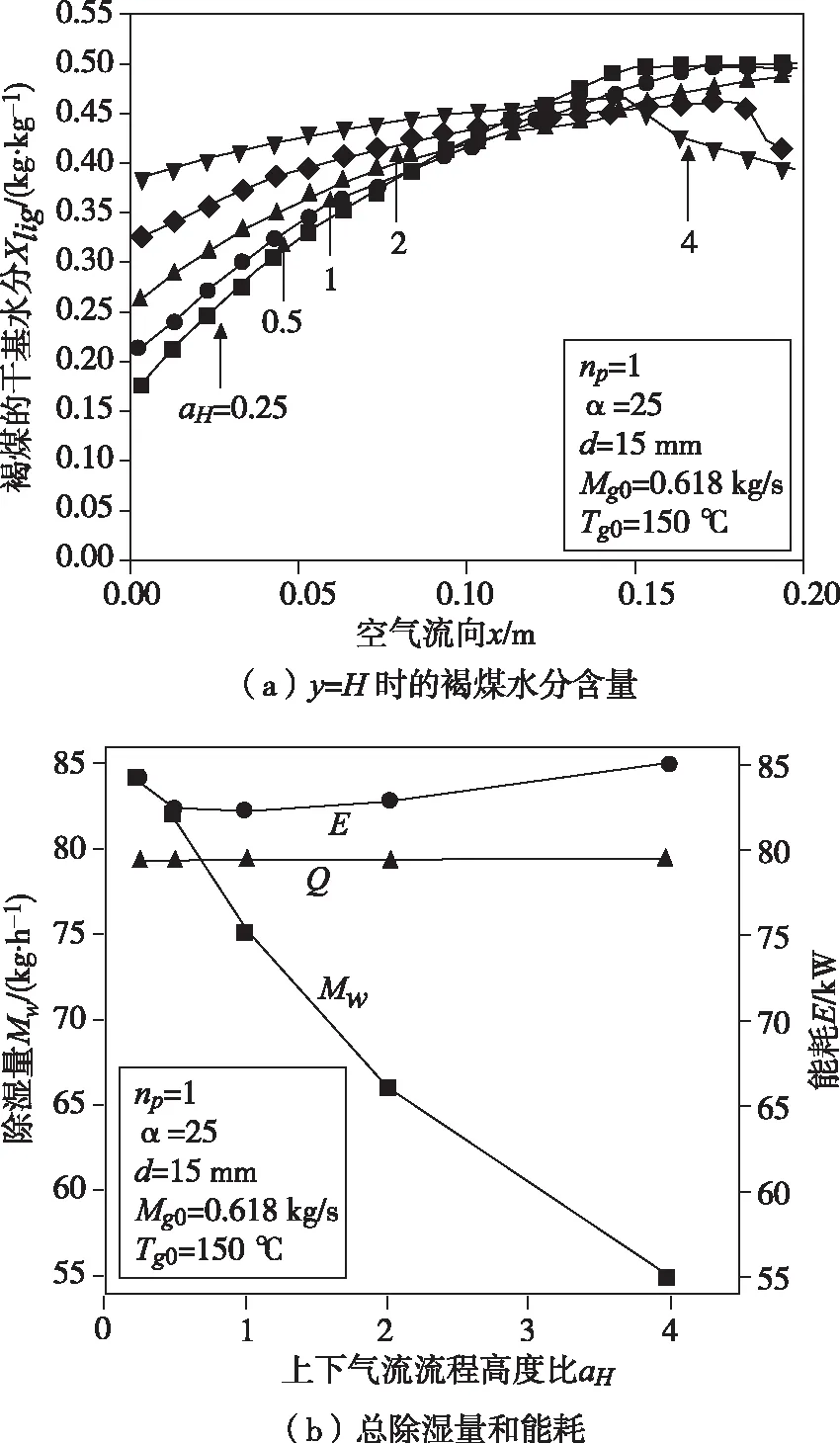

图9为双程气流布置的干燥特性。由图9(a)可见,当x较小时,如x< 0.075时,aH越大,褐煤出口截面水分越高;当x较大时,趋势则相反,如当x>0.15时,aH越大,褐煤出口截面水分越低;在图9(a)参数范围内,aH最大时,褐煤出口水分均匀度也最高。事实上,当aH较大时,空气在下部流程末端温度仍较高,即具有较强的吸湿能力,这会导致空气在x方向的两侧具有较强的干燥能力,因此在x方向的某个中间位置可能出现水分峰值(例如当aH=2或4的例子)。由图9(b)可见,在aH为0.25~4时,能耗E存在最小值,但aH对E的影响定量上较弱;此外,随着aH的增大,除湿量下降,此结果提示设计者:在设计时应兼顾除湿量和褐煤出口温度均匀性。图10为双流程布置时的温度和水分分布图(np=2,aH=1,α=25,d=15 mm,Mg=0.618 kg/s,Tg0=150 ℃,水分单位:kg/kg)。

图9 双程气流布置的干燥特性

图10 双程气流布置时的温度和水分分布

2.3 进一步讨论

为了减小或消除干燥无效区,也可以采用多股气流布置。图11为单床双股气流布置图。当褐煤作为电厂燃料时,为了充分利用电厂不同品级的热量,多股气流布置中的气流温度Tg1和Tg2可以不同,其中上段为预干燥段,可采用较低品味的余热,下段为主干燥段,可采用较高品级的热量,如此设计有利于节省较高品级的热能消耗。图11的例子也可以采用双床串联来实现。图12为单床双股气流布置y=H处褐煤水分图,当单床双股气流Tg1=Tg2时,该例中移动床出口不存在干燥无效区。

图11 单床双股气流布置

3 结语

本文建立了褐煤颗粒垂直移动床干燥过程数值模型,对褐煤干燥特性进行了分析。研究结果表明:

1)对于单程气流,移动床形状因子对总除湿量、送风功耗和干燥均匀性具有显著影响;颗粒粒径会影响到干燥饱和区的范围,设计移动床时需统一考虑形状因子和颗粒粒径的影响;提高气流流量或温度有利于提高干燥性能,但同时需要考虑阻力的增加或温度的上限。

2)采用多程气流结构有利于提高干燥均匀性,不同流程的高度比是影响干燥均匀性的重要参数;类似地,采用多股气流布置也有利于减小或消除干燥无效区。