离心式三元叶轮焊接坡口五轴加工刀位算法

董 雷,王 洁,陈 田

(1.上海电机学院机械学院,上海201306;2.上海海洋大学工程学院,上海201306)

1 引言

作为装备制造业中的重要产品,离心压缩机广泛应用于冶金、石油化工、天然气输运、空分等众多领域中。离心式三元叶轮作为离心压缩机中的核心部件,其制造精度和加工效率受到众学者的广泛关注。叶片作为做功表面,其精加工精度关系到叶轮乃至整机的性能,在提高叶片加工精度方面,比较典型的研究成果有单点偏置法和双点偏置法[1],柱刀加工直纹面的标准刀位确定法[2],密切曲率法[3-6],多切点法[7-11],刀具包络面法[12-18]等等。叶轮(70~80)%的余量是在粗加工中去除的,粗加工效率关系到产品是否拖期等关键问题。五轴侧铣法作为20世纪的主流叶轮粗加工方法,受刀位规划方法、机床与刀具刚性的制约,效率较低。文献[19]将等残留高度方法集成到五轴侧铣法中,提高了五轴侧铣法的加工效率。文献[20]对传统的叶轮五轴侧铣粗加工进行了优化,提出响应曲面法,以轴向切削宽度、径向切削宽度、刀具进给速度为独立因子,以总加工时间为响应因子来优化切削参数。插铣法,由于刀具主要受轴向力的优势,在21世纪初,成为叶轮加工领域的研究热点。文献[21-24]对叶盘的粗加工插铣方法进行了系统的研究,提出了叶盘通道的五坐标、四坐标插铣加工方法,提高了切削系统的刚性,进而提高加工效率和切削稳定性。近年来,针对离心式三元叶轮流道的高效粗加工,出现了“3+2”轴高速铣[25]、变轴插铣[26]、定轴插铣[27]等新的工艺方案。雍建华在文献25中提出的“3+2”轴高速铣,锁定五轴机床的两个旋转轴,只采用三个直线轴对流道进行分段加工,采用Hypermill软件编程,几乎将叶轮的粗加工效率提升至原来的2倍。文献[28]在五轴机床一个转动轴固定一定角度的情况下,确定最大插铣刀具直径,将变轴插铣加工效率提升了40%。文献[29]采用叶轮专用编程软件NREC对叶轮进行了变轴插铣数控编程,提高了编程效率。文献[30]从数控加工方法、加工刀具、材料处理工艺、叶轮设计结构等方面入手,着重分析了影响制约三元叶轮加工效率的因素,为解决叶轮加工效率问题提供了可行的参考依据。文献[31]对基于NREC和Hypermill的半开式叶轮五轴加工编程进行了对比,分析各自的加工策略,为广大三元叶轮编程人员根据叶轮几何特征选择编程软件提供了依据。可见,制约三元叶轮发展的两个关键因素无疑是精加工精度和粗加工效率,是众学者关注的焦点,屡屡有新文献出现。而叶轮焊接工艺,却被学者们所忽视,如有关焊接坡口的加工,文献寥寥[32]。按加工工艺划分,离心式三元叶轮可分为整体铣制、三件焊接、两件焊接三类。其中,两件焊接指首先将叶片铣制在盖盘或轴盘上,再与车削好的轴盘或盖盘焊接。而在焊接之前需要在叶片的焊接侧加工出单面或双面的焊接坡口,离心式三元叶轮叶片扭曲严重,且对叶片焊接侧坡口宽度W及坡口角度都有较为严格的要求,如图1所示。

图1 叶片焊接坡口示意图Fig.1 Sketch of 3-D Impeller Welding Groove

如采用UG等通用软件进行编程,造型的复杂性会严重影响编程效率,且目前的叶轮数控加工专用编程软件,如MAX-5等,并没有专门针对叶轮焊接坡口数控加工的编程模块。因此,目前的绝大部分叶轮加工企业的焊接坡口加工主要采用手工修磨,图2中的叶片焊接坡口即采用手工修磨加工而成,可见手工修磨的焊接坡口不仅无法保证焊接侧坡口宽度W及坡口角度,且表面粗糙,为后续的焊接工序带来困难,严重影响焊接效率,且手工修磨过程中的振动和粉尘会对操作工人的健康造成极大的危害。采用机加工代替手工修磨,是叶轮焊接坡口加工的必然趋势。可由于三元叶轮叶片扭曲,采用通用软件进行数控编程,对编程员要求较高,且不适用于所有叶轮,需开发专用软件。十九世纪末,袁泽虎在文献[32]提出采用数控切割机进行叶轮焊接坡口加工,并建立了数控加工编程系统,此编程系统仅可针对二元叶轮焊接坡口进行数控编程,对于三元叶轮并不适用,除此之外,再无相关文献报道。究其原因,一方面,我国各叶轮生产企业的焊接技术较为先进,可以弥补手工修磨方法在精度上的误差;另一方面,各叶轮生产企业会给手工修磨工人大量的工时补偿,这种生产和技术上的矛盾,使操作工人忽视了手工修磨对自己健康的危害。但手工修磨方式毕竟违背技术和经济发展的客观规律,终将退出历史发展的舞台。针对三元叶轮焊接坡口的结构形式,开发了柱刀侧铣焊接坡口的刀位算法,采用Matlab编程,实现了只需输入刀具直径、坡口宽度(W值)、左右两侧坡口角度,便可自动计算输出数控刀位的自动编程系统,经仿真和叶轮切削验证,算法准确,编程系统可靠,不仅实现了三元叶轮的数控加工,且实现了其“一键式”自动编程。

图2 手工修磨焊接坡口Fig.2 Manual Grinded Welding Groove

2 刀位离散处理

三元叶轮叶片由吸力面S、压力面P、前缘面L、尾缘面T、叶片上端面Π组成。直纹面叶片吸力面和压力面分别由直母线沿吸力面盖盘线、吸力面轴盘线和压力面盖盘线、压力面轴盘线导动而成。叶片与盖盘的焊接坡口一般加工在吸力面与叶片上端面、压力面与叶片上端面的交界处。由于叶片扭曲,为避免相邻刀位的过切现象,采用圆柱刀侧铣较为合理,且每一刀位的刀具轴线应与叶片吸力面或压力面盖盘线对应点处的切矢正交。下面,以吸力面与叶片上端面相接处的焊接坡口铣制算法为例进行说明。由于叶轮设计人员给定了的各n个型值点,取对应型值点的中点并将所有中点拟合为NURBS曲线,称其为叶片中性面盖盘线,其参数方程为:

式中:V i—控制顶点;u—参数;B i,3(u)—由节点矢量U=(u0,u1,⋅⋅⋅,u n+3)定义的3次B样条基函数。

对Πm s进行离散化处理,这里,取离散步距为0.01,得到101个离散点。分别求每一离散点在上的法向映射点。A点为其中一离散点,B为其在上的法向映射点,如图3所示。

图3 中性面盖盘线的离散处理Fig.3 Discretization of Shroud Curve on Neutral Surface

3 刀位的计算

每一个离散点都会对应一个压力面焊接坡口铣制刀位和一个吸力面焊接坡口铣制刀位。同样以离散点A所对应的吸力面焊接坡口铣制刀位的计算为例进行说明。令叶片中性面盖盘曲线在A点的切向矢量为,矢量与矢量所构成平面在A点的法向矢量为,则矢量m⇀与所构成平面Λ即为该刀位的切削平面。用平面Λ剖切叶片,如图4所示。刀具直径为D,刀具长度为L,圆柱铣刀上方预留长度为m,图纸要求的焊接坡口宽度为W,焊接坡口与吸力面所成角度为β,O为坐标原点,则刀心Q坐标可用式进行求解,刀轴矢量即为矢量的单位矢量。压力面焊接坡口加工刀位计算采用相同方法,不再赘述。

图4 吸力面一侧焊接坡口铣制刀位求解示意图Fig.4 Solving Sketch of Welding Groove Milling Cutter Location on Suction Surface

4 数值算例与实验验证

采用matlab编程,将上述算法形成应用软件,只需输入叶轮的设计数据、焊接坡口宽度、叶片左右侧坡口角度、加工刀具直径,即可“一键式”输出数控加工程序,操作界面,如图5所示。

图5 焊接坡口“一键式”数控编程系统操作界面Fig.5 Operation Interface of Welding Groove One-Button CNC Programming System

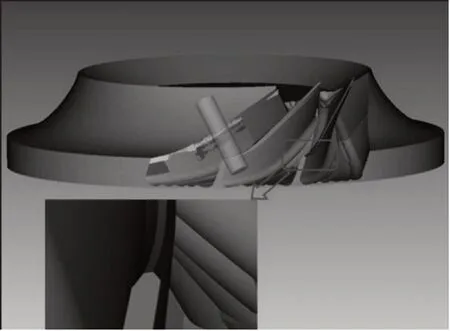

为验证算法和自动编程系统的可用性,以国内某企业鼓压风机中某型号叶轮为例,对其焊接坡口五轴加工刀位进行计算并自动输出数控加工程序。按图纸要求,焊接坡口宽度W=1,左右坡口角度均为45°,选用圆柱铣刀,直径为20mm,经Vericut仿真结果,如图6所示。同一叶轮,相同数控程序,采用相同刀具在德玛吉五轴机床进行切削加工结果,如图7所示。经测量,仿真加工和试切加工焊接坡口的尺寸,均满足图纸要求。

图6 仿真结果Fig.6 Simulation Result

图7 试切加工结果Fig.7 Test Cutting Result

5 结论

根据国内某三元叶轮焊接坡口的图纸要求,开发出圆柱铣刀侧铣焊接坡口五轴数控加工刀位算法,经仿真与加工试切,结果满足图纸要求。该算法的思想不仅适用于该类双边类型的坡口铣制,还适用于单边坡口等不同类型的坡口五轴数控加工,为相关企业焊接坡口五轴数控加工提供了依据,可有效解决三元叶轮焊接坡口大多采用手工修磨方法加工的现状。