免润滑脱离式核主泵飞轮动力学特性研究

王 珍,房 琦,陈建国

(大连大学机械工程学院,辽宁 大连 116622)

1 引言

飞轮位于核主泵电机下端,连同电机封闭在核主泵内,故无法为飞轮在役检查提供空间。目前我国核主泵飞轮均为不能脱离的固定结构,没有超速保护功能,也没有脱落后自润滑支撑系统,在发生极限冷却剂丧失事故(LOCA)时存在飞轮破裂、损伤主设备的隐患。第三代核电技术对核主泵飞轮性能提出了更高要求,使之不仅在额定转速1500r∕min时能够连同转子提供足够大的惰转惯量,确保主泵断电后继续惰转并在短时间内提供足够的流量来带出反应堆因功率滞后衰减继续产生的热量,确保堆芯安全,还能够在一定超速范围内(125%额定转速内,1850r∕min)保证其传递可靠性,而且能够在转速超过160%额定转速时脱离轴套,避免机组过度振动或飞轮撕裂造成重大事故,同时应尽量减小飞轮脱落时对核主泵造成的冲击。

为解决以上问题,国内外部分学者对飞轮系统做了一些研究工作[1-5],解决了飞轮的结构、尺寸、装配上的部分问题,取得了一定成果。部分学者对飞轮的完整性、应力应变进行了理论与仿真分析,其分析方法均把飞轮当成盘形结构,内端设为固定约束来计算不同转速下飞轮的应力状态,而内端面实际状态则是与轴套过盈配合产生接触面挤压,并且随着转速的变化,内端面的边界条件也在改变,故传统的计算方法[4-6]并不能正确的描述主泵飞轮随转速变化的应力状态。在已有研究成果的基础上,设计了免润滑脱离式核主泵飞轮结构,同时对其动力学特性进行仿真分析,并且完成了原理样机和工程样机的制造与台架实验(国内首次)。

2 飞轮结构及功能

免润滑脱离式飞轮结构主要由飞轮盘、轴套、支承轴承构成,根据满足其惰转惯量大于3000kg·m2的设计要求,经优化设计后其结构,如图1所示。

图1 脱离式飞轮结构Fig.1 Fall-off Flywheel Structure

飞轮本体与轴套材料为均为SA5083,其力学性能参数,如表1所示。

表1 飞轮材料力学性能参数Tab.1 Mechanical Properties of Materials

飞轮与轴套采用过盈连接,初始过盈量设计确保飞轮在转速为1850r∕min时不脱松,在转速为2400r∕min时完成脱离,根据弹性理论[7]计算初始过盈量如式(1):

式中:ρ—飞轮密度;E—弹性模量;ω0—飞轮脱离角速度;R—飞轮外径;r0—飞轮内径;ra0—轴套内径;μ—泊松比。

通过计算选取初始装配过盈量为0.6mm。随着转速升高,飞轮与轴套受到离心力作用过盈量逐渐减小[7],过盈量的变化满足式(2),计算结果,如图2所示。

图2 过盈量随转速变化图Fig.2 Variation of Interference with Rotational Speed

当飞轮转速达到2344r∕min时,过盈量减为零,此时飞轮本体脱离轴套,下落到以氮化硅陶瓷球为主导的轴承上,如图1所示。该摩擦副具有自润滑功能,无需外加润滑系统,进而简化了飞轮结构,提高了飞轮运行的可靠性。

3 非线性接触分析

随着转速升高,飞轮受到的离心力越来越大,而离心力必然会引起飞轮本体发生径向变形,从而引起飞轮与轴套间接触刚度和接触条件的变化。传统线性分析方法并不能准确计算出接触面间的正压力,故采用非线性接触理论[8],其正应力P理论计算公式如式(3):

另外,应用有限元软件Ansys,对飞轮过盈配合进行非线性接触分析,建立接触模型并采用扫略方式划分网格,在每一组接触单元上定义一副接触对,如图3所示,其中,紫色单元为下伏单元,红色线条为定义的接触对。接着设置接触分析参数,接触刚度是影响接触分析收敛性和精度的最重要参数,初始状态时令接触刚度等于接触对下伏单元的刚度,并基于接触对下伏单元的弹性模量、单元几何尺寸和接触刚度因子(FKN)来估算不同转速下接触面间的接触刚度,检查每一子步中的穿透量和平衡迭代次数,最终优化FKN值为0.01,理论计算结果与仿真计算结果,如图4所示。由图4可知随着飞轮转速升高,接触刚度逐渐减小,导致接触面正压力非线性减小,理论计算的应力曲线与仿真分析的应力曲线吻合程度较好,所得结果较为精确,且接触面正压力始终小于许用应力,满足结构设计要求。

图3 接触分析建模划分网格及定义接触对Fig.3 Contact Analysis Modeling,Meshing,and Definition of Contact Pairs

图4 理论与仿真计算接触面正压力Fig.4 Theoretical and Simulation Calculation of Positive Pressure on Contact Surface

当转速为工况转速1500r∕min时,接触面正压力为55MPa。应用workbench对接触强度和接触面滑移量进行分析,结果如图5所示,接触面过盈配合牢固,且滑移量仅为0.05mm,可保证有效传递扭矩。当转速为2340r∕min时,接触面正压力降为零,故当飞轮转速达到2340时实现脱离。

图5 1500r∕min时接触形式和滑移量Fig.5 Contact Form and Slip at 1500r∕min

4 耦合接触力条件下的动力学分析

动力学特性是用来描述飞轮应力状态随转速升高时的变化情况,为了更精确地计算飞轮应力状态,如图6建立极坐标系,取r=r0处的微元体进行受力分析。

图6 微元体受力分析Fig.6 Force Analysis of Microelement

根据微元体受力分析,参考弹性理论[8]列出平衡微分方程(4):

令微元体尺寸dr趋近于0,简化为:

通过多项式应力函数求解该方程[8],采用一个满足相容方程的特解,在此基础上叠加多项式,并调整各多项式系数以满足边界条件,整理为:

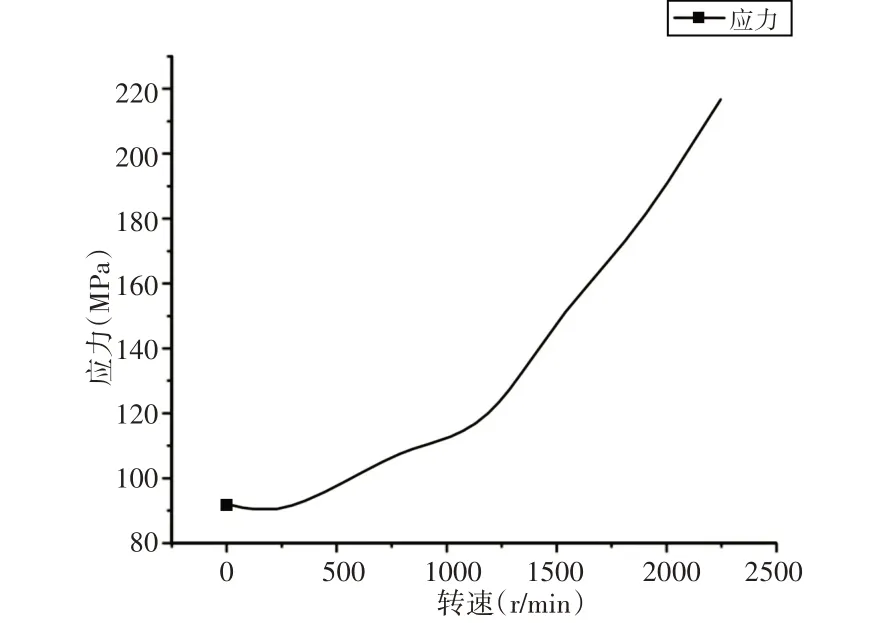

式中:c—飞轮厚度;z—飞轮距离中性层距离,将接触面正压力作为边界条件带入公式计算出处微元体应力随转速变化结果,如图7所示。

图7飞轮内径处(r=r0)应力曲线Fig.7 Stress Curve of Flywheel Internal Diameter(r=r0)

图7 表明,当转速为(0~1000)r∕min时,微元体应力缓慢增加;当转速超过1200r∕min时,微元体应力增大较快。当飞轮转速超过2400r∕min后,微元体应力大于材料许用应力,飞轮很容易发生碎裂,产生高能量的碎片引发核岛事故,因此当飞轮转速达到2400rpm时一定要脱离轴套。

5 飞轮试验及分析

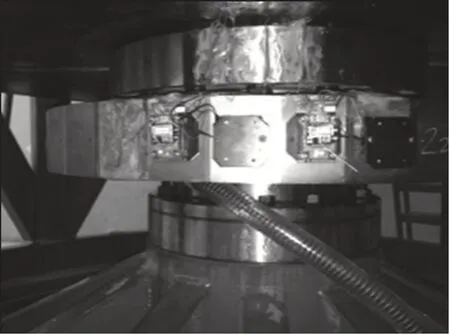

本次飞轮试验的主要目的是测试飞轮不同转速下的应变,用以验证图7理论计算值。设备采用自行设计的无线应力应变测试节点,应变片为日本共和电业产品(电阻120欧姆,应变系数2.02),粘贴位置,如图8所示。无线测试节点放置在飞轮下方,随轴转动,如图9所示。首先将应变片与无线测试节点相连,无线节点负责将传感器采集的模拟信号转化成电信号,并通过ZigBee网络传输给网关,接着网关通过串口把数据传输给计算机,最终在计算机上完成数据处理,将处理结果与仿真分析结果进行对比,整合出应力曲线,如图10所示。并细化飞轮启动阶段的应力应变曲线,如图11所示。仿真分析时微元体初始状态下受到接触面正压力的作用,应力曲线起始值为90MPa,而飞轮应力测试默认从零开始,所以初始阶段曲线并不能重合,当飞轮转速为(0~1500)r∕min时,通过图10可知微元体应力以正压力为主,当转速超过1550r∕min时,微元体所受应力以离心力为主,此时测试应力曲线与仿真曲线吻合,说明理论计算准确。另外根据图11可知,飞轮静止时受到重力影响,产生向下的应变,当转速从0r∕min增加到150r∕min时,随着转速增加飞轮所受离心力逐渐加大,导致飞轮挠度减小做上升运动,应变片随着飞轮上升受压,所以显示应变为负值,此时重力起主要作用。当转速超过300r∕min时,飞轮受离心力作用明显,应变片随着飞轮径向扩张逐渐受拉,此时重力引起的弯矩可以忽略,离心力起主要作用,这与工程实际现象一致,说明了测试结果的正确性。

图8 应变片位置Fig.8 The Location of Strain Gauge

图9 无线测试节点位置Fig.9 Wireless Test Node Location

图10 试验与仿真对比曲线Fig.10 Contrast Curve between Experiment and Simulation

图11 (0~400)r∕min应力应变曲线Fig.11 The Curve of Stress and Strain

6 结论

根据核主泵飞轮惰转惯量及空间结构要求,设计一种免润滑脱离式核主泵飞轮,计算出初始装配时的过盈量大小,依据非线性接触理论,计算并仿真了接触面压力曲线,验证了其一致性。通过对飞轮应力状态的分析,得到飞轮随转升高时应力变化情况,获得了飞轮脱离速度。根据设计和计算分析结果,制造出了工程样机,并对其进行了试验测试,实现了成功脱离,实验数据与仿真计算结果具有很好地吻合度。因此研究成果可以为三代核主泵飞轮结构设计、完整性及可靠性分析等方面研究提供参考,可有效推进核主泵飞轮的国产化进程。