汽车膨胀壶体用聚丙烯材料黄变及改善研究

谭亚辉, 李国明, 孙 刚, 卢先博, 李志平, 陈延安

(上海金发科技发展有限公司, 上海 201714)

0 前言

膨胀壶上下体常使用聚丙烯/聚乙烯共混材料,一般厚度为3.0~3.5 mm,上下体在材料注塑成型后,通过热板焊接工艺进行上下体焊接,最终制得膨胀壶。膨胀壶位于发动机附近,工作温度一般为80~100 ℃,工作时壶体内的压力一般为145 kPa;因此,膨胀壶必须具有良好的耐热老化性能和耐高温高压性能。壶体中所盛冷却液的颜色不同是由染料所致,与防冻液的主体成分没有关系[1]。

但是,在实际使用过程中,随着汽车使用时间的延长,在长期高温高压的情况下,膨胀壶体不可避免地会产生颜色变黄等问题,不仅影响美观,而且还造成了一些不良影响,如颜色变黄导致壶体透明度下降,司乘人员难以清楚地判定液面的位置,进而影响汽车的长期使用。因此,研究膨胀壶体黄变现象发生的原因对于维护消费者利益及安全行驶具有重要的现实意义。随着透明膨胀壶在汽车行驶过程中逐渐变黄,导致壶体美观度下降、壶体的透明度降低,各大主机厂提出改善膨胀壶体发黄的要求。

王长明等[2]研究了抗氧剂3114的老化性能,结果表明:抗氧剂3114具有良好的抑制聚丙烯树脂在加工过程中的降解,与辅抗助剂168等相互协同作用,可以大大延长聚丙烯树脂的长期热氧稳定寿命。

笔者从材料配方的角度出发,深入研究了膨胀壶体发黄的原理,并针对发黄的原因研发了相应的改善配方,大大改善了壶体发黄和透明度变差的问题。

1 实验部分

1.1 主要原料

聚丙烯1、聚丙烯2,中国石油化工股份有限公司北京燕山分公司;

主抗氧剂A、辅抗氧剂A、主抗氧剂B、辅抗氧剂B,巴斯夫股份公司;

成核剂,山西化工研究所。

1.2 主要仪器及设备

双螺杆挤出机,TSE35A,南京科亚橡塑机械有限公司;

注塑机,CJ83M3V,海天集团;

电热恒温鼓风干燥箱,DHG 9240A,上海恒德技术有限公司;

色差计,x-rite/CE7000A,广州理宝科技有限公司;

傅里叶交换红外光谱仪,TENSOR27,BRUKER公司;

气相色谱-质谱联用仪(GC-MS),7890A+5975C,Agilent公司。

1.3 实验步骤

1.3.1 第一阶段

采用氯仿-甲醇提取法,提取黄色壶体零件中的物质,以探究膨胀壶体变黄原因(见图1)。将黄色壶体切碎成颗粒后通过以下3种方式处理:

(1)采用氯仿与甲醇体积比为4∶6的氯仿-甲醇溶液将颗粒溶解后过滤出不溶物和黄色液体,黄色液体烘干后留下黄色絮状物质。

(2)采用甲醇溶剂在65 ℃下对黄色颗粒进行热煮,热煮时间为1 h,热煮及冷析过程中,溶液呈黄色。

(3)通过溶剂微波萃取后,萃取液为明显黄色,且浓缩后黄色更深。

图1 氯仿-甲醇溶液提取壶体零件中的黄色物质

1.3.2 第二阶段

根据变黄的原因设计配方进行改善,将聚丙烯树脂、抗氧剂、成核剂根椐配比在双螺杆挤出机中熔融共混,然后牵引造粒。熔融共混温度为180~220 ℃,螺杆转速为450~500 r/min,由注塑成型机注塑成不同的膨胀壶体测试样品。

1.4 测试与表征

拉伸强度测试:按照ISO 527—2012 《塑料拉伸性能的测定》在ZWICK万能材料试验机上进行拉伸强度测试,样条类型为1A,拉伸速度为50 mm/min。

弯曲性能测试:按照ISO 178—2010 《塑料弯曲性能的测定》在ZWICK万能材料试验机上进行弯曲性能测试,样条尺寸为80 mm×10 mm×4 mm,弯曲速度为2 mm/min。

悬臂梁缺口冲击强度测试:按照ISO 180—2000 《塑料 悬臂梁冲击强度的测定》在ZWICK摆锤冲击试验机上进行悬臂梁缺口冲击强度测试,样条尺寸为80 mm×10 mm×4 mm,铣A型缺口,缺口宽度为2 mm,最大冲击能为4 J。

红外光谱(IR)分析:将氯仿-甲醇溶解的白色不溶物、黄色絮状不溶物,以及黄色壶体样品进行红外光谱分析。

成分分析:采用GC-MS,色谱柱温度控制在40~250 ℃,流速为1 mL/min,进样口温度为230 ℃,对黄色样品甲醇可溶物进行分析测试。

黄变指数测试:黄变指数定义了材料黄变的程度,根据GB 2409—1980 《塑料黄色指数试验方法》中黄变指数的公式计算老化前后的黄变指数。

2 结果与讨论

2.1 IR和GC-MS分析

图2为膨胀壶体的黄色样品、黄色样品不溶物、黄色样品可溶物的对比IR谱图。由图2可以看出:黄色样品不溶物为聚丙烯材料,而黄色样品可溶物中的3个峰(1 639 cm-1、1 544 cm-1、1 470 cm-1)对应为硬脂酸类物质[3]。黄色样品不溶物聚丙烯中不含有硬脂酸类物质,而黄色样品膨胀壶体中含有这种物质,说明这种物质是膨胀壶体中加入的冷却液在高温下浸入壶体中的。

图2 黄色膨胀壶体样品IR图谱

图3为黄色样品甲醇可溶物的GC-MS图谱。由图3可以看出:在9.6 min和10.4 min分别检测出了苯酚类物质和抗氧剂1010,其中苯酚类物质是一种淡黄色或者棕色的物质,从其分子式来看,是来源于抗氧剂1010的分解的片段[4]。

以上结论可以得出,加入冷却液后,壶体在老化环境下发黄,是来自于2个方面的原因:(1)冷却液中含有硬脂酸类物质,该物质在高温下浸入膨胀壶体中导致发黄;(2)聚丙烯膨胀壶体中含有一定量的抗氧剂1010,抗氧剂1010在跟活性基团反应时产生了淡黄色或者棕色的苯酚类物质。

2.2 抗氧剂对膨胀壶体黄变性能的影响

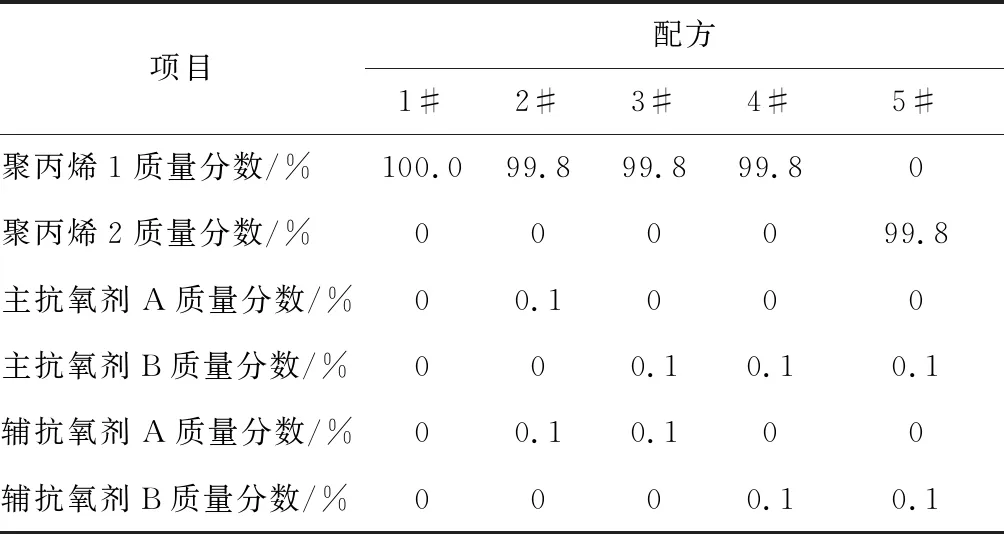

根据第2.1节所讨论的结果,进一步研究聚丙烯树脂、抗氧剂和成核剂对膨胀壶体发黄的影响。1#~5#的配方组成见表1,6#配方在5#配方的基础上额外加入了0.05%(质量分数)的成核剂。

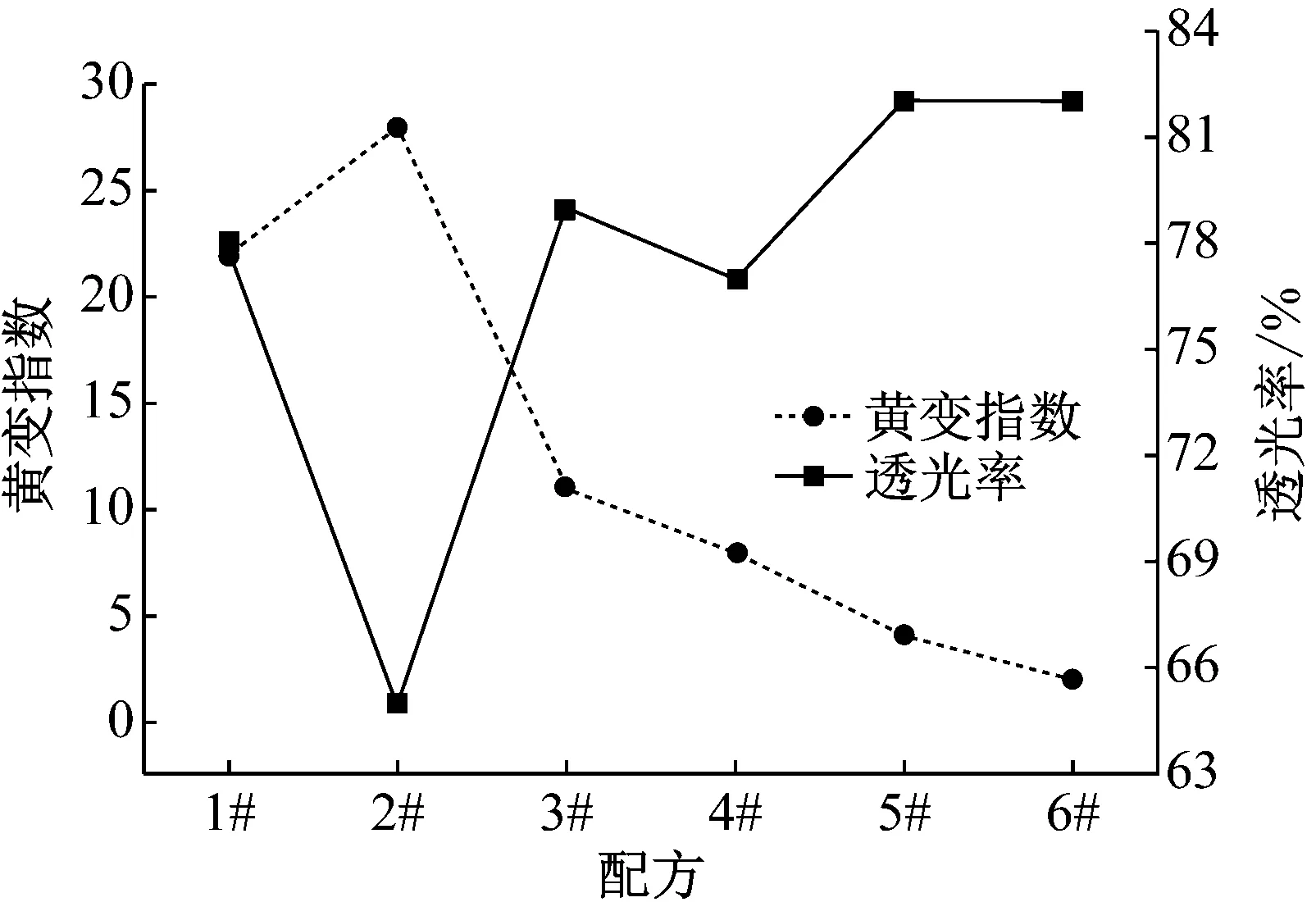

按照第1.3节进行操作分析,其中冷却液型号为LEC-Ⅱ-35,老化条件为120 ℃、450 h。采用黄变指数作为衡量材料耐黄变性能的技术指标,黄变指数随配方组成变化的关系见图4。

图3 黄色样品甲醇可溶物GC-MS图谱

表1 不同聚丙烯基体抗氧剂的改善配方

图4 不同聚丙烯基体及抗氧剂对膨胀壶体黄变性能的影响

由图4可以看出:1#配方为聚丙烯树脂基体,不加抗氧剂的情况下,老化前透光率保持在较高的水平,老化后黄变程度明显,这种情况下没有加入抗氧剂,膨胀壶体在150 ℃情况下不加冷却液的时候300 h就会粉化,无法通过某些主机厂的要求,所以需要加入抗氧剂保证耐热性能。2#配方加入常规的主抗氧剂A[5]和辅抗氧剂A后,老化试验可以通过,但是在加入冷却液的高温老化试验中黄变指数变化反而更大。3#配方采用主抗氧剂B,其黄变指数明显降低,并且可以保持较高的透光率。 苯酚类物质[6]来源于主抗氧剂A的链节片段,通过酯基中心碳原子相连,而抗氧剂B中的苯酚基团则是通过酰亚胺基团连接中心,酰亚胺基团的稳定性高于酯基,所以不易分解产生苯酚类物质。以上分析证明,主抗氧剂B在具有较强的还原性能的同时,不易产生小分子链段,所以具有良好的改善黄变的效果。

4#配方将辅抗氧剂A改为了辅抗氧剂B,在辅抗氧剂还原机理(ROOH+P(OR)n=ROH+O=P(OR)n)中,耐黄变效果得到了一定程度的提升,辅抗氧剂B具有更高的还原效率, 更好地消除了主抗氧剂作用时产生的分子片段。

由于聚丙烯粒料原材料生产时,石化厂会加入一定组分的抗氧剂,一般为常规的抗氧剂1010和抗氧剂168[7],这两种抗氧剂本身发黄较为严重,所以在5#配方中,对聚丙烯粉体进行改性,加入具有更好耐黄变的主抗氧剂B和辅抗氧剂B,结果表明:黄变指数下降了3.2,透明度变化不大,这样既保证了材料的老化性能,又改善了黄变效果。

主抗氧剂A、辅抗氧剂A、主抗氧剂B、辅抗氧剂B的分子式见图5。

(a) 主抗氧剂A

(b) 辅抗氧剂A

(c) 主抗氧剂B

(d) 辅抗氧剂B

加入成核剂后,6#配方的黄变指数为2.5,比5#配方的黄变指数下降了1.5,6#配方状态下肉眼基本看不出黄变,成核剂的加入可以使得零件表面更好地结晶,形成的结晶层可以有效地阻挡冷却液中一些硬脂酸类物质的浸入,降低了膨胀壶体的黄变过程。

3 结语

(1) 通过IR和GC-MS发现,冷却液老化情况下,造成壶体黄变的因素包括2个方面:①聚丙烯老化时产生苯酚类物质;②冷却液中的硬脂酸类物质浸入膨胀壶体造成黄变。

(2) 采用主抗氧剂B和辅抗氧剂B替换主抗氧剂A和辅抗氧剂A,黄变指数由28变为4,明显改善了膨胀壶体的黄变情况。

(3) 加入一定含量的成核剂可以阻挡硬脂酸类物质的浸入,改善膨胀壶体的黄变情况。