挤出工艺条件对玻纤增强聚丙烯复合材料中玻纤保留长度的影响

赵 勃

(上海金发科技发展有限公司,上海 201714)

0 前言

短玻纤增强聚丙烯(SGFPP)是以聚丙烯(PP)为基体、玻纤为分散质组合而成的复合材料。SGFPP具有质轻、模量高、抗疲劳、耐腐蚀、电磁和电绝缘性能优良等优点,正逐步代替金属材料,并在汽车制造业、电子产品、日常生活用品等领域广泛应用[1]。近年来电动汽车行业快速发展,在汽车轻量化趋势下行业对SGFPP性能的要求越来越高。以往对SGFPP材料的研究工作重点集中在材料配方结构优化,如开发高性能树脂、高性能玻纤及高效相容剂等,然而对共混改性加工工艺的系统性研究相对较少。据已有研究可知,纤维长度是决定纤维增强复合材料性能最主要的因素之一[2]。笔者重点从挤出加工工艺参数和混炼螺杆构型方面进行设计,研究挤出工艺对玻纤保留长度的影响。

1 实验部分

1.1 主要原料

均聚PP,PP H9018,相对密度0.9 g/cm3,熔融指数55 g/(10 min),中国石油兰州石化公司;

马来酸酐改性PP,BONDYRAM 1001CN,Polyram以色列公司;

玻纤,249A-10C 4MM,单丝直径10 μm,欧文斯科宁玻璃纤维有限公司。

1.2 主要设备及仪器

同向双螺杆挤出机,NE-27E型,长径比为40∶1,四川中装科技有限公司;

注塑机,BM90E型,广州正茂精机有限公司;

马弗炉,SXZ-8-10型,济南精密科学仪器仪表有限公司;

万能材料试验机,Z010型,德国Zwick/Roell集团;

纤维长度分布测量仪,3E-ECO型,德国FASEP公司。

1.3 试样制备及处理

将PP、马来酸酐改性PP均匀混合后通过计量称从主喂料口喂入,玻纤通过计量称从侧喂料口喂入,再通过同向双螺杆挤出机挤出造粒得到成品。挤出温度为180 ℃、230 ℃、230 ℃、220 ℃、220 ℃、210 ℃、210 ℃、210 ℃、210 ℃,机头温度设定为220 ℃,实际温度控制偏差在±10 K,并通过注塑机制成标准(ISO)样条。试样成型后在温度为(23±2) ℃、相对湿度为(50±5)%的环境中放置(48±1) h,随后测试其力学性能。

1.4 性能测试

拉伸性能按ISO 527-2—2012 《塑料 拉伸性能测试方法》测试拉伸强度,拉伸速度为50 mm/min。

弯曲性能按ISO 178—2010 《塑料 弯曲性能的测定》测试弯曲强度和弯曲模量,试验速度为2 mm/min。

玻纤保留长度测定方法为取马弗炉中获得的玻纤分散在玻璃器皿上,用纤维长度分布测量仪测试,测量每根玻纤的长度及分布情况。

2 结果与讨论

2.1 挤出温度对复合材料玻纤保留长度及拉伸强度的影响

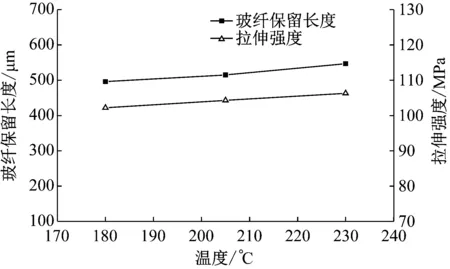

在制备SGFPP复合材料时通常采用常规捏合块 (KB)螺杆构型进行挤出加工,加工过程中挤出温度是非常重要的工艺参数,不同挤出温度对复合材料玻纤保留长度和拉伸强度的影响见图1。

图1 挤出温度对玻纤保留长度及拉伸强度的影响

从图1可以看出:在常规KB螺杆构型及螺杆转速500 r/min条件下,随着挤出温度的提升,复合材料的玻纤保留长度逐渐从496 μm增大至547 μm;材料的拉伸性能略微提升(4 MPa内)。分析其原因为随着挤出温度的提高,熔体温度提高,体系的黏度降低,玻纤受到的剪切力相对较小,使玻纤保留长度随熔体温度升高而增加,从而使复合材料的拉伸强度提高[3-7]。

2.2 螺杆转速对复合材料玻纤保留长度及拉伸强度的影响

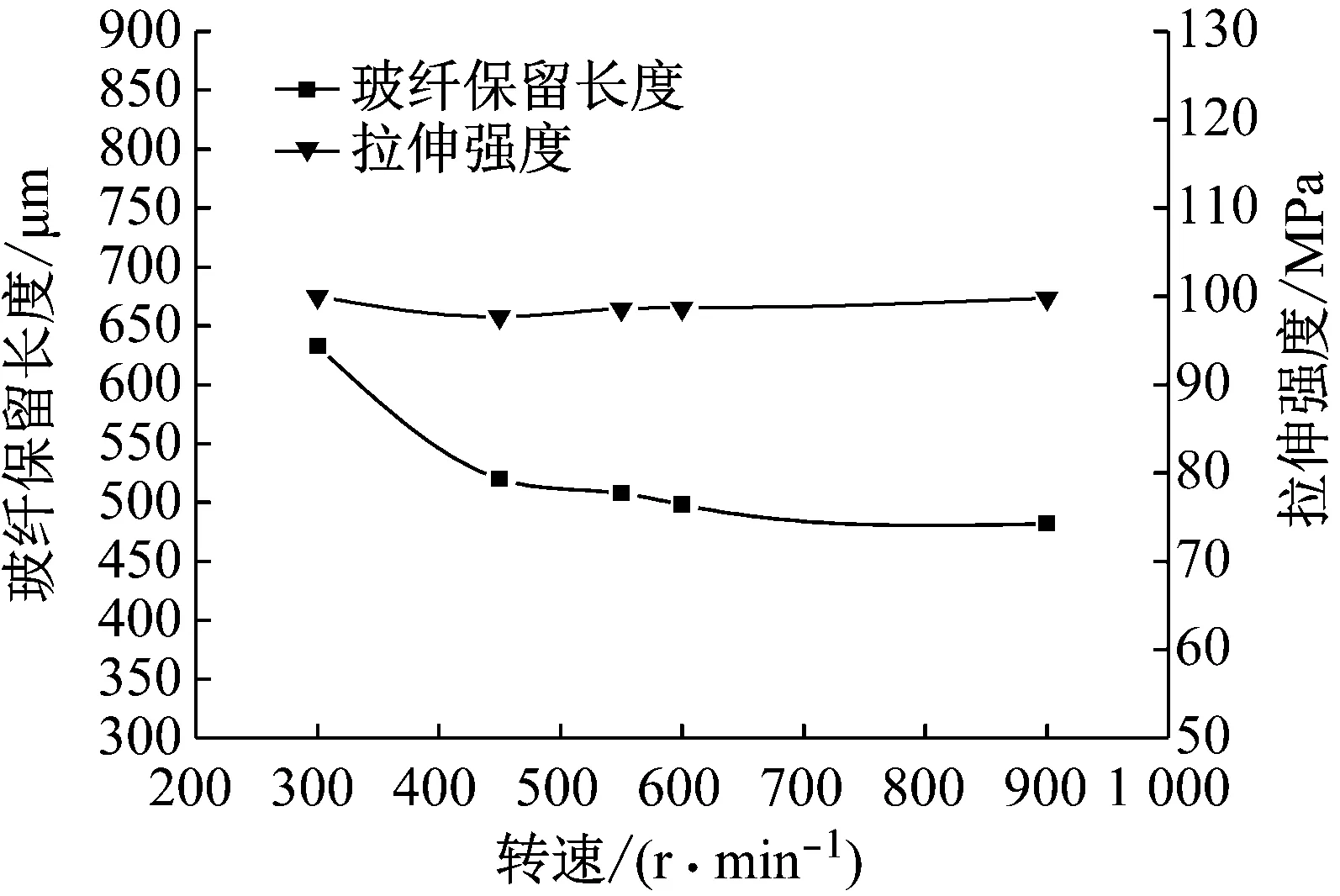

在同一螺杆构型挤出过程中,螺杆转速的变化直接导致加工过程中物料受到的剪切速率相应发生变化。因此笔者研究了不同螺杆转速对复合材料玻纤保留长度和拉伸强度的影响,结果见图2。

图2 螺杆转速对复合材料玻纤保留长度及拉伸强度的影响

从图2可以看出:在常规KB螺杆构型条件下,随着螺杆转速的提高,复合材料中的玻纤保留长度从633 μm逐渐降低至482 μm(降幅为23.8%),但材料的拉伸性能基本没有受到影响。这主要是由于随着螺杆转速的提高,螺杆对玻纤剪切作用加强,从而使玻纤保留长度下降[8]。

2.3 螺杆构型对复合材料玻纤保留长度及拉伸强度的影响

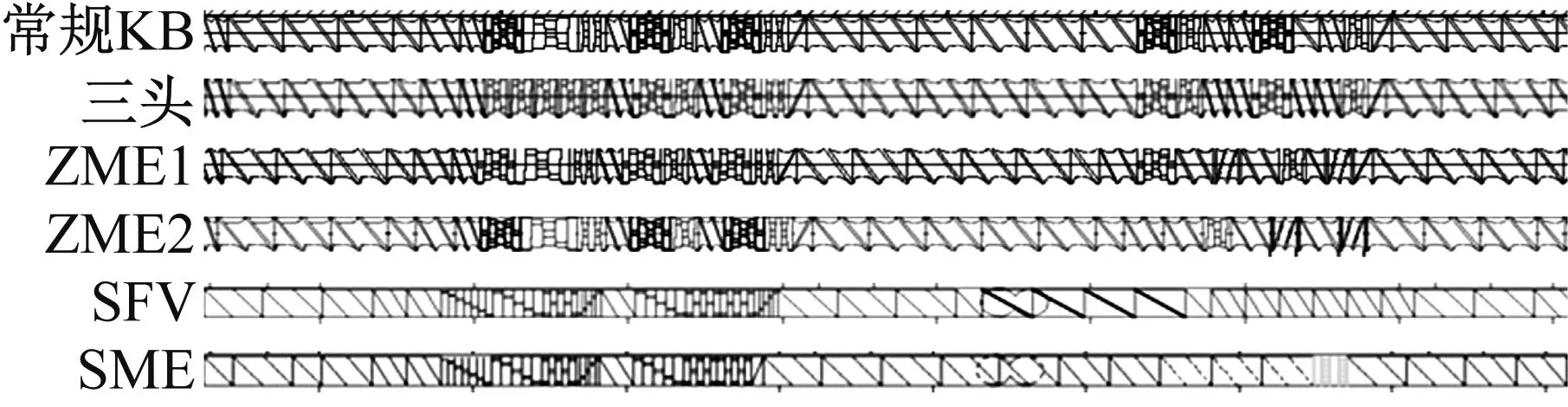

根据玻纤增强改性的特点,实验所设计的螺杆构型包括加料段、熔融段、玻纤加入段、混合段、排气段和计量段等功能段。结合实验设备情况,针对玻纤加入后的混合段设计了6种不同的螺杆组合,分别为常规KB、三头、ZME1、ZME2、SFV、SME螺杆构型,具体组合形式见图3。图4、图5是6种螺杆构型在同一挤出温度和螺杆转速工艺条件下对复合材料玻纤保留长度和拉伸强度的影响结果。

图3 不同螺杆构型示意图

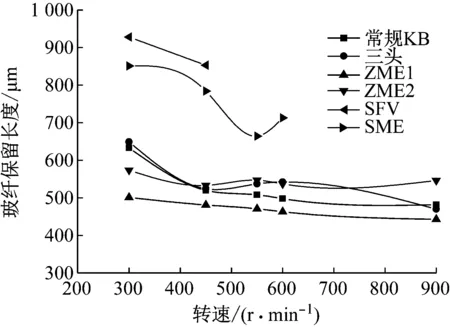

图4 不同螺杆构型对复合材料玻纤保留长度影响

图5 不同螺杆构型对复合材料拉伸强度影响

从图4可以看出:在不同的螺杆构型中(挤出温度为230 ℃),材料的玻纤保留长度差异较大。随着螺杆对玻纤剪切强度的提高,对玻纤的分布混合作用增强,玻纤在混炼流场中的流动更加絮乱,玻纤和螺杆、玻纤之间的相互作用频率提高,加剧了玻纤的断裂[9],从而导致ZME1螺杆构型的玻纤保留长度最短,SFV和SME螺杆构型的玻纤保留长度最长(935 μm)。

从图5可以看出:不同的螺杆构型对材料的拉伸性能影响较小。虽然SFV螺杆构型的玻纤保留长度虽最长,但是其力学性能最低,主要是玻纤分散情况差导致。

2.4 玻纤在机筒不同区段玻纤保留长度分布情况

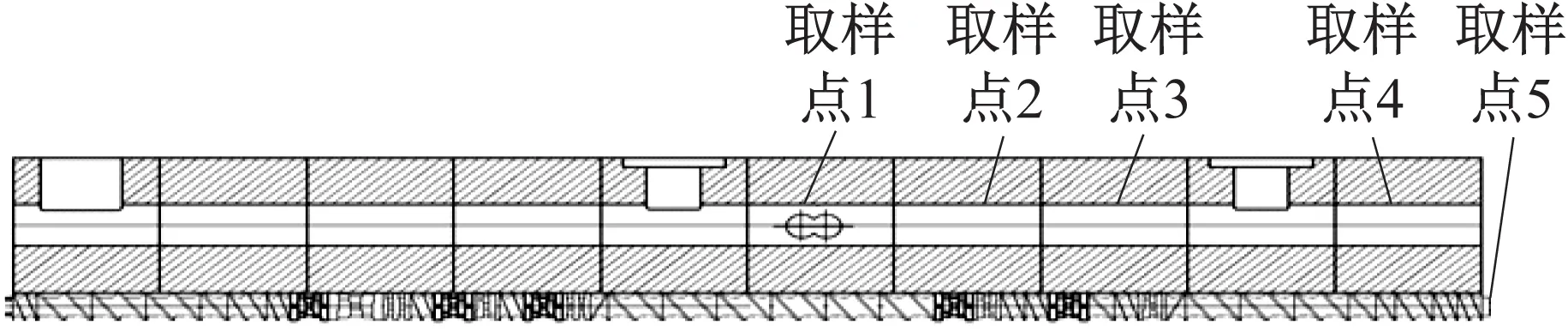

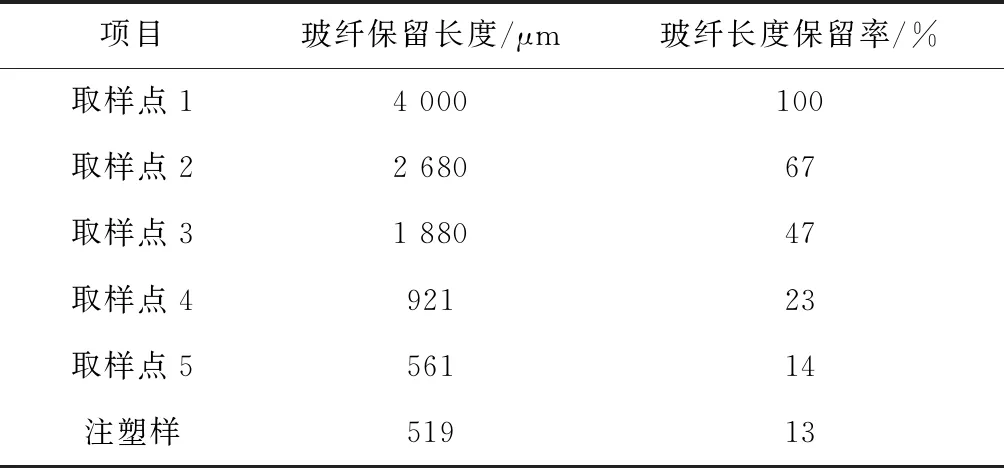

图6为加工SGFPP复合材料常规KB螺杆构型挤出机不同区段玻纤取样点示意图,其中取样点1为玻纤入口处,取样点2为距离玻纤入口4D(D为螺杆直径)处,取样点3为距离玻纤入口8D处,取样点4为距离玻纤入口16D处,取样点5为螺杆头部位置。玻纤在挤出机筒的不同区段至注塑样条后玻纤保留长度的分布情况见表1。

图6 挤出机不同区段玻纤取样点示意图

表1 不同区段玻纤保留长度数据

从表1可以看出:在常规KB螺杆构型条件下,玻纤在挤出机内部不同区段处的损失情况差异很大。玻纤加入到螺杆中被剪断,经过第一组混合剪切元件(取样点2处)后长度明显降低,玻纤保留长度下降幅度高达33%;在经过第二组、第三组混合剪切元件(分别为取样点3、取样点4处)后玻纤保留长度又会有一个明显的下降,玻纤保留长度下降幅度为20%和24%,下降幅度小于经过第一组时的下降幅度。物料在经过螺杆头部后,玻纤保留长度又会有一定程度的下降,下降幅度为9%。而物料在注塑过程中,玻纤保留长度降低较少,玻纤保留长度下降幅度仅为1%。以上数据可以直观地反映出玻纤保留长度在螺杆轴向挤出方向上的变化规律,因此在螺杆构型设计中科学运用混合剪切元件,可以更加精准地控制复合材料中玻纤保留长度。

3 结语

(1) 随着挤出温度的升高,复合材料的玻纤保留长度逐渐增大,复合材料的拉伸强度也逐渐增加。

(2) 随着螺杆转速的提高,复合材料中的玻纤保留长度逐渐降低,但对材料的拉伸强度影响不明显。

(3) 不同螺杆构型对复合材料的玻纤保留长度影响较大,ZME螺杆构型的玻纤保留长度最短,SFV和SME螺杆构型的玻纤保留长度最长。

(4) 玻纤保留长度在螺杆轴向挤出方向上的变化规律为玻纤进入螺筒后玻纤保留长度不断降低,尤其在混合剪切元件处玻纤保留长度减小幅度最大,从玻纤进入螺筒至挤出机头,复合材料的玻纤保留长度仅剩14%。