TDS智能干选机在马脊梁选煤厂应用的可行性分析

靳 超,樊海龙

(晋能控股煤业集团,山西 大同 037003)

1 概 述

马脊梁选煤一厂是一座年设计能力3.00 Mt左右的大型动力煤模块式选煤厂,整个系统由原煤破碎车间、筛分车间、模块洗选车间和装车系统4部分组成,其中原煤准备和筛分系统绝大多数利用1994年投产时马脊梁矿简易筛分楼的遗留设备;主洗系统于2001年5月建成投产,采用分选旋流器+螺旋分选+压滤机的洗选工艺。

目前马脊梁选煤厂二厂的设计入洗能力达到6.00 Mt/a,一厂的设计入洗量只有3.00 Mt/a,由于马脊梁矿井经过提能改造后可以达到10.00 Mt/a,产出量高于设计洗选能力,因此每年有1.00 Mt原煤无法进行分选,经筛分后直接进入精煤仓。

2 改扩建原因分析

2.1 煤泥系统处理能力不足

设计之初原煤0~1.5 mm含量为8.31%,随着矿井开采深度的不断加大,该粒级含量达15%以上[1],再加上高效浓缩机和压滤机使用效果不太理想,系统加工量一旦超过550 t/h,煤泥沉降和压滤系统处理能力就严重不足,为此于2002年7月对原煤系统进行改造,增加了5台筛分机(利用原来旧的筛分设备改造而来)和2台带式输送机,在不影响整体商品煤质量的前提下,筛分一部分13 mm以下末煤与商品煤直接掺合,以减缓主洗系统的压力。但是当原煤灰分较高,而商品煤质量要求较严的情况下,无法使用筛分系统将一部分原煤直接混入精煤系统,只能通过降低螺旋分选机回收物料的灰分,增高发热量来稳定商品煤的质量,但这样会降低精煤回收率。

2.2 重产物排放系统能力不足

选煤厂的洗选工艺均按照马脊梁矿当时所采侏罗纪煤层质量设计的,随着矿井开采程度的不断深入,原来的11层优质原煤已经开采完毕,从2010年开始主采煤层转移到14层,该层顶板易碎,断层、冲刷带、夹矸多,地质条件十分复杂。到2010年,随着石炭二迭纪延伸的不断深入和原煤地质条件的恶化,原煤灰分高达30%左右,瞬时灰分已经超过40%,远远超出了原设计17%的灰分,给选煤厂的生产和商品煤质量指标的完成带来了巨大的困难。由于原煤灰分高、矸石量大,排矸胶带过载的事故经常发生,使选煤厂整体处理能力降低,不能与矿井产量相匹配[2],致使原煤供应和选煤加工之间矛盾重重。

2.3 与矿井匹配能力不足

随着马脊梁矿石炭二叠纪延伸的稳步推进,马脊梁选煤一厂以目前的设备状况和生产工艺,已无法满足矿井改造延伸后的原煤特性和能力要求,必须尽快作出相应改造,以适应变化了的矿井原煤。

3 改扩建方案

初步考虑200~50(40)mm块煤采用X射线智能干选机或者重介质浅槽分选,50(40)~1 mm两产品重介旋流器分选、1~0.15 mm螺旋分选机分选、0.15~0 mm压滤回收联合工艺[3]。对于块煤分选系统必须增加1台重介质浅槽分选机或TDS智能干选机,若采用重介浅槽分选工艺会遇到系统复杂、管路繁多、维护成本大、技改场地小等难题,若采用TDS智能干选机,其实际使用情况和产品指标还有待考察,所以提出对这两种方案进行研究对比并决定最佳技改方案。

3.1 块煤采用重介浅槽分选机方案

重介质浅槽分选机的优势有:分选粒度级较宽泛;单台设备处理能力大;对煤质变化的适应性较好;分选精度高[4]。

与使用TDS智能干选机相比,缺点同样明显:重介浅槽分选采用水洗工艺,工艺流程复杂[5],设备繁多,管路复杂,需要高成本的介质系统和水系统,占地面积大,基建成本高,且块煤在分选中经过多级溜槽及水冲洗会发生再次粉碎,增加次生煤泥量。

3.2 块煤采用TDS智能干选机方案

TDS智能干选机分选技术采用X射线识别,实现了煤矸数字化识别,通过自动控制阵列式喷嘴,可以对块煤进行排矸分选[6]。

TDS智能分选的优点是:此种设备对煤炭的适应性较强、分选精度较高,提高了选煤厂自动化水平,节能降耗、减员增效、无需水处理系统,经济效益显著。该技术在国内部分选煤厂得到成功应用,工艺指标先进:有效分选粒度为300~50 mm和100~25 mm,矸石带煤率小于3%,煤中带矸率小于5%。属于干法分选,生产过程不用水不用介,节约资源,系统智能化程度高,生产工艺可靠性与稳定性高,节能环保[7]。

但是其缺点也很明显,相比重介质浅槽分选机,入选粒度范围窄,单台设备处理能力小。

4 TDS智能干选机实地调研考察

针对马脊梁选煤厂的实际情况,为了有效对比区分两种分选方案的适用性,选煤厂派技术人员专程到山西美锦集团锦富煤业有限公司、宏大公司豁口煤矿、山西省长治华晟荣矿业有限公司进行实地考察,对TDS智能干选机的实际工作性能进行考察,以决定块煤最佳分选方式。

4.1 干选机参数及性能

干选机参数及性能见表1。

4.2 干选机在企业中的具体应用及特点分析

(1)豁口煤矿干选机的应用:该煤矿设计生产能力为60万t/a,没有配套选煤厂,干选机分选后直接作为商品煤。粒度在80 mm以上原煤采用手选,人工捡出大块矸石后进行破碎;粒度在80~25 mm块原煤采用干选机分选出矸石和商品煤;粒度在25 mm以下末煤直接作为商品煤。

特点分析:80~25 mm粒级商品煤含矸石率为30%~50%,该矿煤质为高硫煤,但发热量接近18.81 MJ/kg,所以商品煤主要需考虑矸石带煤指标,煤中夹矸不会影响产品质量。采用干选机分选后矸石带煤率可以降到3%左右,排矸率达到90%以上。

(2)华晟荣矿业干选机的应用:设计生产能力为120万t/a,干选设备是用来替代原煤手选矸石作业。干选后的精煤产品继续进入选煤厂分选。

特点分析:干选设备替代原煤矸石手选工艺效果良好,矸石带式输送机上的矸石较纯,矸石带煤少,精煤带式输送机上可见矸石多,说明煤中带矸,达不到商品质量要求[8],精煤产品继续进入选煤厂分选。

(3)锦富煤业干选机的应用:该矿设计能力为180万t/a,干选机作为块煤分选设备,分选出矸石和商品块煤。商品煤进入选煤厂继续分选,生产炼焦煤。

特点分析:根据2017年12月干选机投入生产时所测得的数据得知,矸石带煤率2%左右,煤中带矸率为5%~9%。

4.3 所考察企业干选机产品情况

山西美锦集团锦富煤业有限公司和长治华晟荣矿业有限公司在生产过程中经干选机初步分选后再进入选煤厂进行精选,智能干选机主要用于预排矸,减少进入重介系统的矸石量,降低重介系统生产成本;而豁口煤矿出井原煤发热量一般在18.81 MJ/kg以上,煤质好,仅简单排矸即可满足要求。经以上案例分析,智能干选机多用于预排矸作业。

表2 干选机分选效果

5 干选机替代重介质浅槽的可行性分析

5.1 TDS与浅槽分选机相比较的弊端

(1)与浅槽相比较,存在处理量小的问题,若替代7.9 m浅槽至少需要3台干选机并联使用。

(2)存在处理物料粒级窄的问题,实际只能选择25~80 mm,50~150 mm,150~300 mm等适用粒度范围,否则会降低分选精度,将分选粒度降低到25 mm以下后也会降低分选精度。

(3)分选精度优于动筛跳汰机,但低于重介浅槽。动筛的理论矸石带煤率为5%,在实际生产中,其矸石带煤一般达到6%~8%。而TDS在预先排矸工艺中,一般可实现矸石带煤率1%~3%。TDS与动筛相比,平均矸石带煤率可降低约5个百分点[9]。

(4)排矸率和矸石带煤率对于同规格的干选机,根据入选粒级不同也会随之变化。

(5)单台设备价格高,以参数为B=2 000 mm、Q=180 t/h干选机为例,设备市场价约800万元,如果选煤厂规模过大,需要多套设备,价格较高,多套系统投资成本较高。

5.2 TDS与浅槽分选机相比所具有的优势

(1)TDS智能干选机可实现矸石带煤率1%~3%,煤中带矸率3%~5%,高于动筛跳汰及其他干选设备[10]。

(2)完全干法分选不需要介质和水,总装机功率较小,节能环保。

(3)系统工艺简单,操作方便,只需一到两名操作工。

(4)运营成本较低,易损件主要为常规胶带和空压机,需要2~3 a更换一次X射线放射源。

(5)系统密封运行,设有除尘装置,无粉尘,操作安全。

(6)TDS智能干选机可灵活调整“打煤”或者“打矸石”。

5.3 改造方案分析

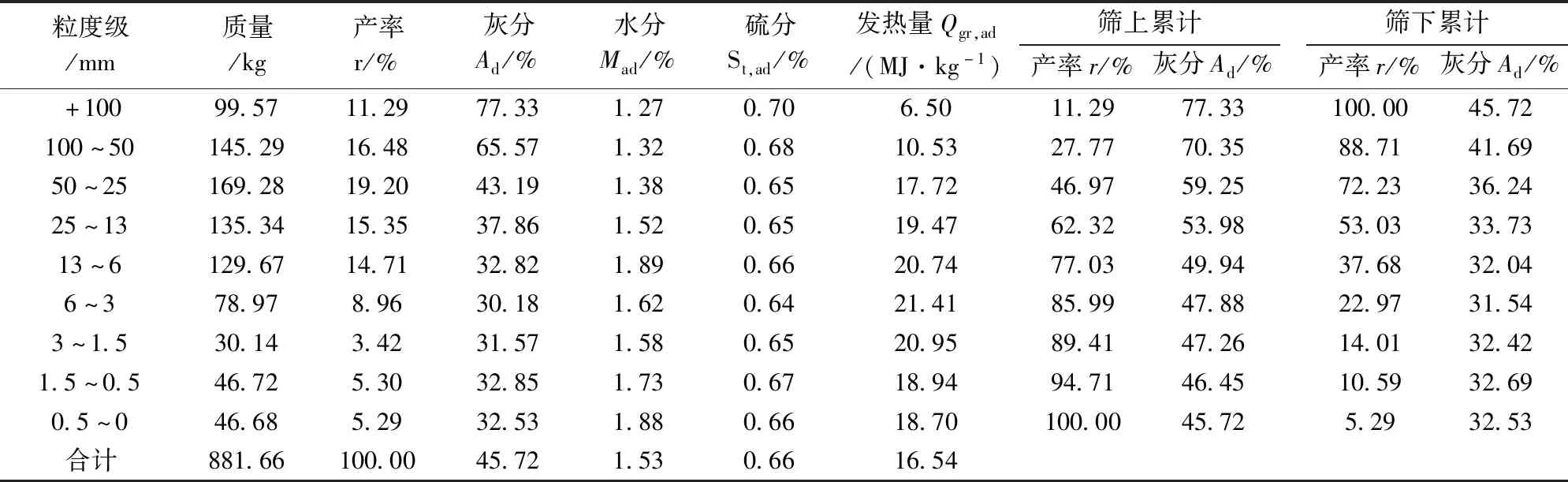

由表3和表4可知:

(1)马脊梁选煤厂原煤灰分为45.72%,灰分很高。原煤中大于50 mm粒级产率为27.77 %,平均灰分为70.35 %,可知矸石多分布在大于50 mm粒级的大块原煤中。

(2)原煤中13~50 mm粒级产率为34.55%,平均灰分为40.82 %,低于原煤平均灰分,可知块煤随着粒级减小灰分降低,这一粒级是马脊梁选煤厂块煤的主要分选区间。

(3)原煤中小于13 mm粒级产率为37.68%,平均灰分为32.06%,灰分较低。马脊梁选煤厂对末煤及煤泥采用两产品重介旋流器、螺旋分选机及板框压滤机进行联合回收,分选效果较好[11]。

(4)通过对表3、表4的分析可知,小于1.8 g/cm3密度级别的原煤灰分较低,适宜分选的原煤主要集中在这一区间。总体来说原煤中块煤量大,块煤随着粒级减小灰分降低,小于50 mm粒级灰分小于原煤平均灰分。因此需要增加智能干选机或重介浅槽分选机来解决马脊梁选煤厂原煤中大于13 mm的块煤分选压力大的问题。

表3 马脊梁矿3号煤层原煤筛分试验报告

表4 马脊梁矿3号煤层原煤150~0.5 mm粒级筛分试验报告

由于原煤中大于13 mm粒级产率为62.32%,按照原煤胶带1 200 t/h的处理能力,大于13 mm粒级有750 t/h,如果采用TDS将需要3台设备(每台TDS处理能力约300 t/h),每套设备价格约800万元,成本远高于重介浅槽,而且由于同时使用多套设备,占地面积大于车间可使用面积。且TDS分选25 mm粒度级以下的原煤效果差于浅槽分选机,会降低分选精度,导致矸石带煤或煤中带矸等问题,使得精煤发热量波动难以达标。且行业中TDS多用于预排矸,替代人工选矸[12]。因此针对马脊梁矿井的煤质和目前用户对煤质的要求,TDS并不适用于马脊梁选煤厂,依旧需要采用重介质浅槽作为主要分选设备。