煤直接液化残渣半焦CO2气化特性及动力学研究

徐春霞

(1.煤炭科学技术研究院有限公司 煤化工分院;2.煤炭资源高效开采与洁净利用国家重点实验室;3.煤基节能环保炭材料北京市重点实验室,北京 100013)

我国“富煤贫油少气”的资源禀赋近期仍未改变,对我国而言,煤炭在近期及将来很长一段时间内作为一次能源主体的地位不会改变,因此煤炭的清洁高效可持续利用必定是构建能源体系的重要内容,也是实现低碳社会和可持续发展战略的必然选择[1-4]。煤炭直接液化制油可以在一定程度上弥补我国石油短缺的现状,是煤炭清洁高效可持续利用重要途径之一[5]。然而,煤炭直接液化,除了产生高价值的汽油、柴油、液化石油气等液体产品和烃类气体,还会副产液化残渣和工艺废水,液化残渣的产率一般占原料煤的5%~30%,液化残渣的高效合理利用对煤直接液化全过程的能效、经济性及环境保护均具有重要的影响[6-7]。

液化残渣的利用主要分为气化、热解、燃烧、改性沥青、制备高性能碳材料等[8-10]。液化残渣气化时,残渣中含有的催化剂等矿物质会起到催化作用,制取的合成气可为直接液化工艺提供一定量的氢气或燃料气,实现煤直接液化工艺和煤气化工艺的集成,使直接液化残渣得到资源化利用[11-13]。国内外学者对液化残渣的气化已进行了一定的研究[14-15]。崔洪等[16]论证了煤直接液化残渣气化制氢的可能性和合理性。谢欣馨等[17]利用煤液化残渣和工业废水制备水煤浆,得出添加一定量的添加剂,制得的废水煤浆指标符合湿法气流床气化的要求。Lü等[18]研究了煤液化残渣低温热解处理后制备的水焦浆性能,得出400 ℃是煤液化残渣的最佳热解温度,能够最大限度地提取高价值组分和制备优质气化原料。张海永等[19]在水蒸气气氛和800 ℃下研究了胜利褐煤与神华煤直接液化残渣共气化特性,发现残渣的添加对共气化有较好的促进作用。林雄超等[20]利用煤液化残渣的强粘结性,将其用于制备加压气化型煤,发现增加直接液化残渣的添加量,制得的型煤抗压强度和防水性能均提高。董卫果等[21]研究了水蒸气气氛下残渣的气化特性得到了气化动力学参数。

本文在CO2气氛下,研究液化残渣的气化特性及动力学参数,补充前人的研究结果,为煤直接液化残渣的气化利用提供技术支持。

1 实验部分

1.1 实验样品

为神华煤直接液化残渣及采用有机溶剂对其脱灰处理所得的脱灰残渣,在氮气气氛1 173 K下,恒温1 h热解制得的直接液化残渣半焦及脱灰残渣半焦。

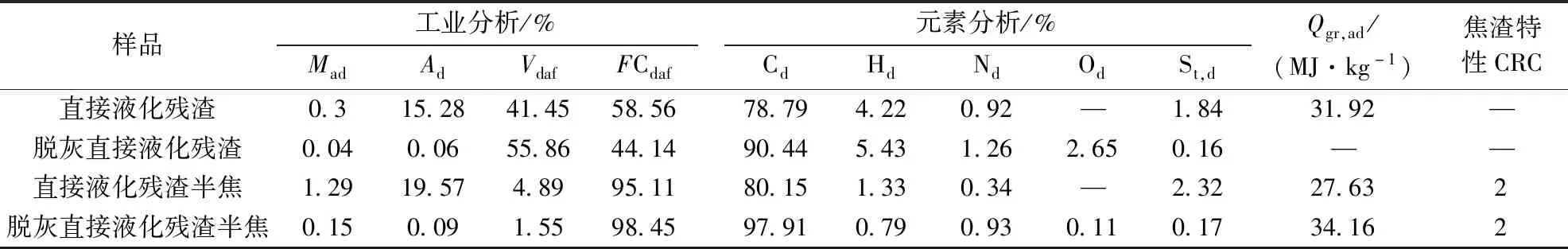

直接液化残渣、脱灰直接液化残渣、直接液化残渣半焦及脱灰直接液化残渣半焦的性质分析见表1-3。

表1 直接液化残渣及其半焦、脱灰残渣及半焦样品的工业分析、元素分析及发热量

表2 直接液化残渣灰熔融性及灰成分分析

表3 直接液化残渣组成及其他性质分析

1.2 实验装置及流程

实验装置:热重实验所用仪器为德国耐驰公司生产的409PG型热综合分析仪。

实验流程:实验开始前,关闭仪器进出口阀门,准确称量并保存样品质量。依次打开仪器出口阀门,保护气氩气阀门及吹扫气氮气阀门,并将氩气和氮气的流量各调整至一定值,吹扫30 min后,将氮气流量调整至实验值,软件点开始,升温速率设定为10 ℃/min,启动升温程序,样品温度到达设定值后,通过流量计调整氮气和CO2的流量达到所需的CO2配比,氮气与CO2混合后一起进入反应室,与直接液化残渣半焦开始气化反应,由计算机自动记录反应时间和样品质量的变化。

实验条件:样品粒度100 μm以下,装样量15 mg左右,天平保护气流量20 mL/min,吹扫气氮气流量升温阶段为100 mL/min,恒温段根据加入的CO2流量调低氮气的流量,保证氮气和CO2的流量之和为100 mL/min。

1.3 实验条件及数据处理方法

试验压力为常压,温度为1 223 K、1 273 K、1 323 K,气化剂为一定比例的二氧化碳,配比分别为30%、60%、90%的CO2,其余为N2。

1.3.1 固定碳转化率

固定碳转化率x表示为:

式中,m0为反应开始时直接液化残渣半焦样品质量,mg;mt为反应进行t时刻时样品质量,mg;me为反应结束(失重结束曲线走平)时样品质量,mg。

1.3.2 气化反应速率

气化反应速率r表示为:

式中,t为反应时间,min。

2 结果与讨论

2.1 气化温度对直接液化残渣半焦CO2反应的影响

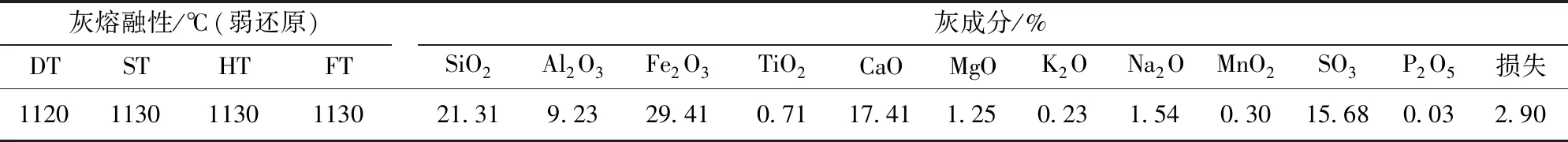

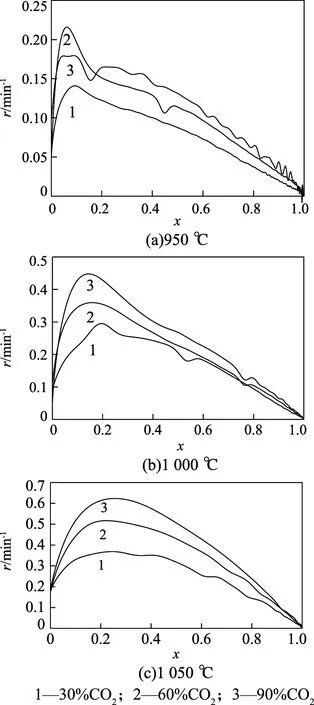

不同气化剂配比下,气化温度对直接液化残渣半焦CO2反应的影响如图1所示。

图1 不同CO2配比下气化温度对直接液化残渣半焦与CO2反应r-x曲线影响

由图1可见,不同CO2配比下,在相同的转化率下直接液化残渣半焦的反应速率均随气化温度的升高而增大,残渣半焦反应速率随转化率的变化曲线均呈先增加后减小的山峰状变化,且同一CO2配比下,反应速率的峰值均随气化温度的升高而变大且向后移动。说明提高气化温度对提高残渣半焦与CO2的气化反应速率具有明显的促进作用。气化温度越高,残渣半焦与CO2的气化反应速率越大,残渣完全气化所需要的时间越短。

2.2 CO2配比对直接液化残渣半焦CO2反应的影响

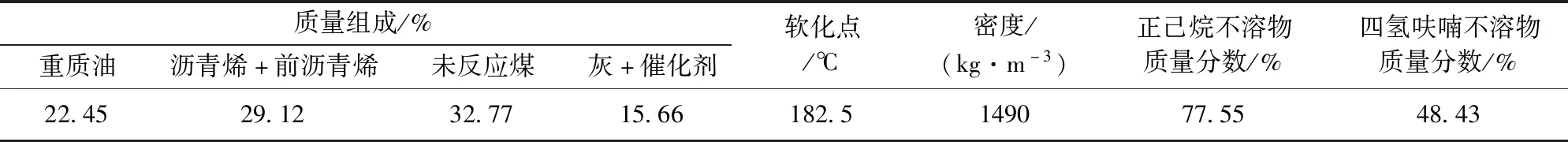

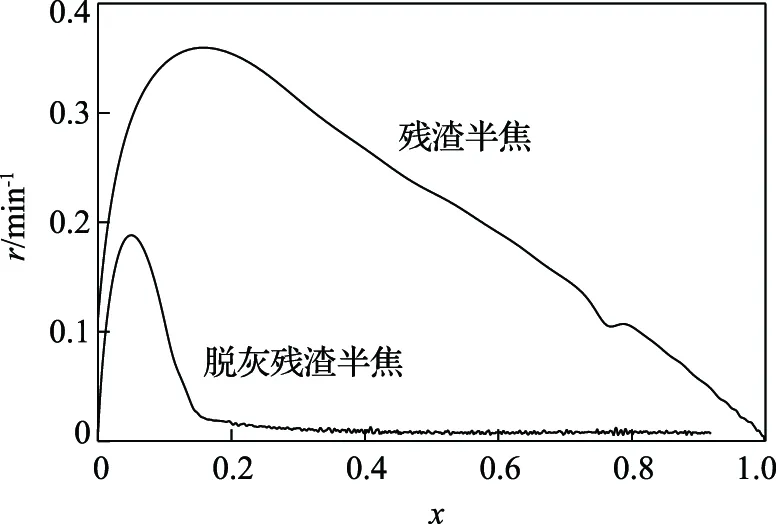

不同温度下,CO2配比对直接液化残渣半焦CO2反应的影响如图2所示。

图2 不同气化温度下CO2配比对直接液化残渣半焦与CO2反应r-x曲线影响

由图2可见,不同气化温度下,在相同的转化率下直接液化残渣半焦的反应速率基本均随CO2配比的升高而增大,残渣半焦反应速率随转化率变化曲线均呈先增加后减小的山峰状变化,CO2配比越高对应的气化反应速率的峰值越大。说明提高CO2配比对提高残渣半焦与CO2的气化反应速率具有明显的促进作用。分析原因认为,增加CO2配比,气化剂中的CO2浓度增加,单位时间内CO2与残渣半焦表面活性点碰撞频率增加,因而残渣半焦的气化反应速率有所增加。

2.3 直接液化残渣中催化剂对残渣半焦CO2反应的影响

为考察灰分中残留催化剂对液化残渣半焦CO2反应的影响,将脱灰残渣半焦和残渣半焦与CO2反应进行对比,见图3。

图3 直接液化残渣半焦及脱灰残渣半焦与CO2反应r-x曲线

由图3可见,在同一转化率下,残渣半焦与CO2的反应速率远高于脱灰残渣半焦,结合表2残渣灰成分中氧化铁的含量高达29.41%,氧化钙含量达到17.41%说明直接液化残渣中残留的硫化催化剂及残渣中的灰分对残渣的气化起到了明显的催化作用。这与崔洪等[15]对催化液化残焦的研究结果一致。

2.4 直接液化残渣半焦CO2气化煤气组成特点

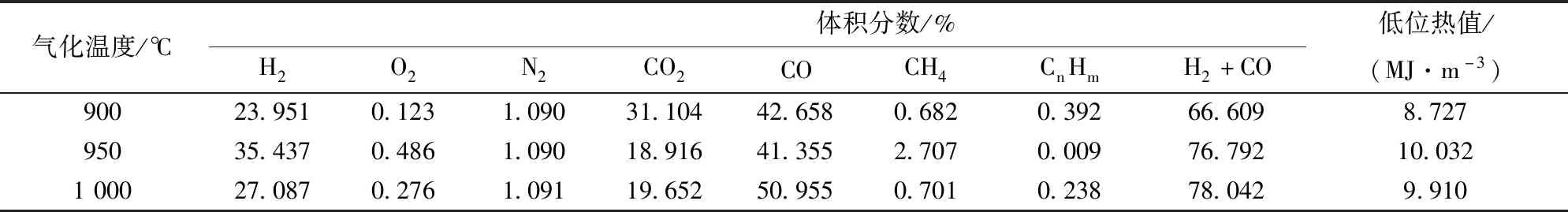

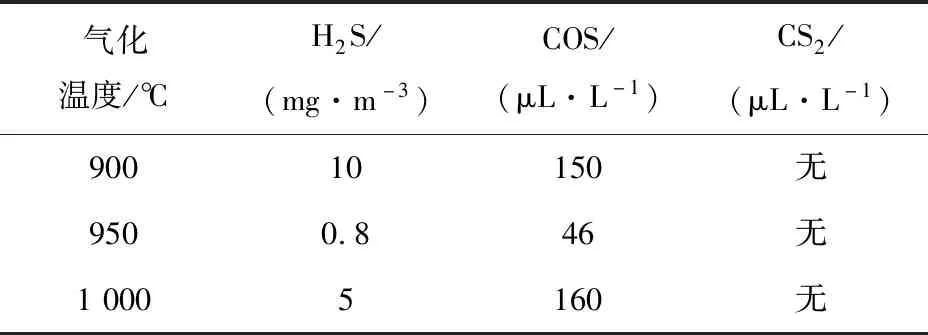

采用管式气化炉,研究了直接液化残渣半焦在常压,900 ℃、950 ℃、1 000 ℃三个温度下,与气化剂配比(60%CO2+40%N2)气化煤气的组成,见表4,煤气中杂质体积分数见表5。

表4 常压下残渣半焦与(60%CO2+40%N2)气化煤气组成

由表4、表5可见,常压条件下残渣半焦与气化剂(60%CO2+40%N2)气化,不同温度下,煤气中H2含量占煤气体积分数的23%~35%,煤气中CO含量占煤气体积分数的41%~50%,CO2含量占煤气体积分数的18%~31%,其中有一部分为未反应的CO2,CH4体积分数占0.6%~2.7%,煤气中有效成分(H2+CO)的体积分数占66%~78%,且随着温度的升高,有效气的含量增加。煤气低位热值约为8.7 ~10.0 MJ/m3。残渣半焦气化煤气杂质中H2S和COS的含量较高,CS2的含量未检出。

表5 常压下残渣半焦与60%CO2+40%N2气化煤气杂质含量

3 直接液化残渣半焦CO2气化反应动力学

3.1 动力学模型

煤焦气化反应是典型的气-固多相反应,针对煤炭气化,前人已创建了多种动力学模型。本文选用混合反应模型求取动力学参数,表达式为:

式中,k为反应速率常数;n为反应级数。

在其他试验条件固定时,反应速率常数k仅是反应温度T的函数,并遵循阿累尼乌斯(Arrhenius)方程[22],即:

式中,k0为频率因子,其单位与反应速率常数相同,决定于反应物系的本质;Ea为活化能,J/mol;R为通用气体常数(R=8.314 J/(mol·K)。

利用混合反应模型求解动力学参数的具体计算方法见文献[23]。

3.2 动力学参数

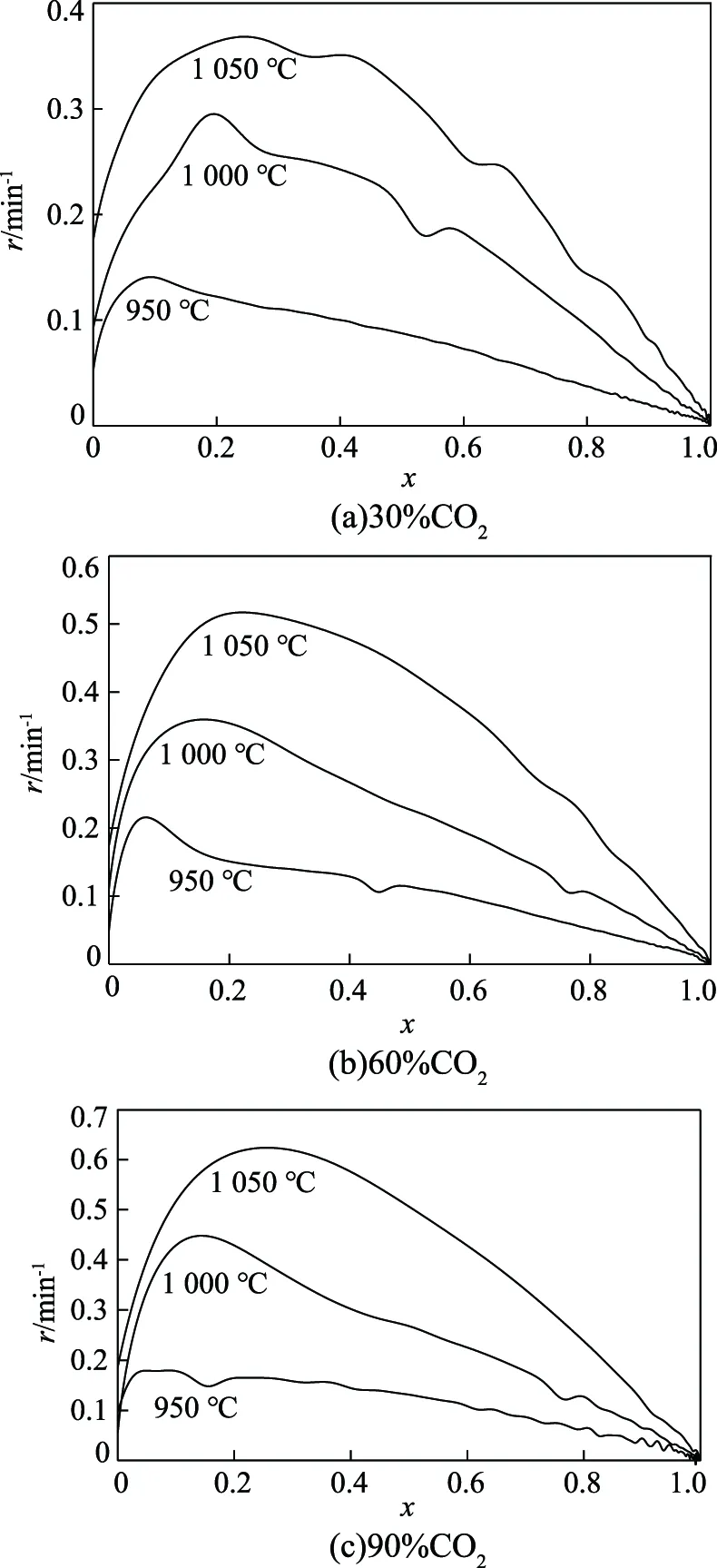

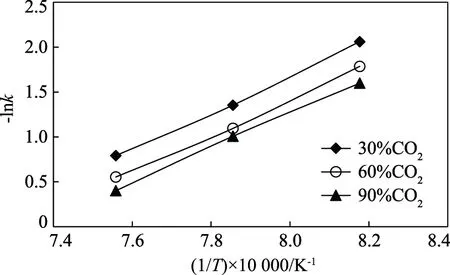

利用上述公式对试验数据进行拟合,得到直接液化残渣半焦与不同配比CO2气化反应的阿累尼乌斯曲线(图4)。

图4 直接液化残渣半焦与不同配比CO2气化反应的Arrhenius曲线

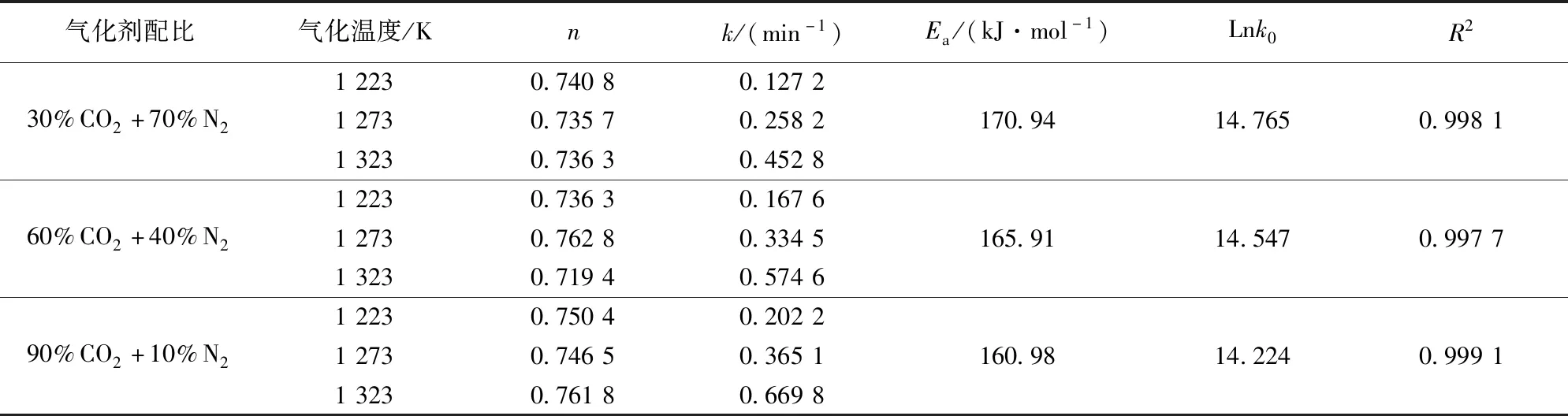

直接液化残渣半焦与不同配比CO2气化反应动力学参数见表6。

表6 直接液化残渣半焦CO2气化反应动力学参数

由表6可见,直接液化残渣半焦的反应速率常数k在不同CO2配比下,均随温度的升高而增加;直接液化残渣半焦与CO2的反应总级数介于0.719 4~0.762 8之间;活化能介于160.98~170.94 kJ/mol。从R2可以看出混合反应模型对实验数据的拟合度较高。煤焦的活化能越高,对应的频率因子也越大,两者之间存在补偿效应。

4 结 论

(1)不同CO2配比下,残渣半焦反应速率随转化率的变化曲线均呈先增加后减小的山峰状变化,且同一CO2配比下,反应速率的峰值均随气化温度的升高而变大且向后移动,提高气化温度对提高残渣半焦与CO2的气化反应速率具有明显的促进作用。

(2)提高CO2配比对提高残渣半焦与CO2的气化反应速率具有明显的促进作用。

(3)直接液化残渣中残留硫化催化剂及残渣中的灰分对残渣的气化起到了明显的催化作用。

(4)直接液化残渣半焦与随气化剂(60%CO2+40%N2)气化产出的煤气有效成分(H2+CO)的体积分数在66%~78%,且随着温度的升高,有效气的体积分数增加。煤气低位热值约为8.7 ~10.0 MJ/m3。

(5)直接液化残渣半焦的反应速率常数k在不同CO2配比下,均随温度的升高而增加;直接液化残渣半焦与CO2的反应总级数介于0.7194~0.7628之间;活化能介于160.98~170.94 kJ/mol之间。