一种带UPS功能的反激式电源设计

罗 义,汤前进,张修德,付进学

(武汉华中数控股份有限公司,湖北 武汉 430223)

0 引 言

随着电子制造技术的进步,数控装置和通信设备得到飞速发展,这些设备内部往往需要采用直流稳压电源供电,很多关键的设备还需要不间断电源,以确保突发断电时设备可以及时保存数据,避免数据信息丢失。电源技术发展到今天,己融汇了电子、功率集成、自动控制、材料、传感、计算机、电磁兼容以及热工等诸多技术领域的成果,从多学科交叉的边缘学科成长为独树一帜的功率电子学[1]。开关电源作为一种高效、高性能的电源,己广泛用于家用电器、电子计算机以及变频器等电子设备中[2]。本文设计了一种带UPS功能的反激式电源,其结构简单可靠,成本低廉,在掉电时能为设备短时间供电[3]。

1 带UPS的反激式电源整体方案设计

本电源以反激拓扑架构的电路实现80 W/24 V输出,具体是将220 V的交流输入电压整流滤波后经高频变压器隔离转换输出为24 V的直流电压提供给终端设备。在220 V交流电压突然中断时,开关电源立即输出一个AC掉电信号给终端系统,并启动超级电容电路及内部的BOOST升压电路继续提供持续稳定的电压给终端系统设备保存数据及其他需要。

带UPS的反激式电源主要包括EMI整流滤波电路、反激式高频隔离主回路、输出整流滤波电路、采样反馈电路、PWM控制保护电路、超级电容均压电路及BOOST升压电路等。结构示意如图1所示。

图1 带UPS的反激式电源结构图

2 电源电路设计与实现

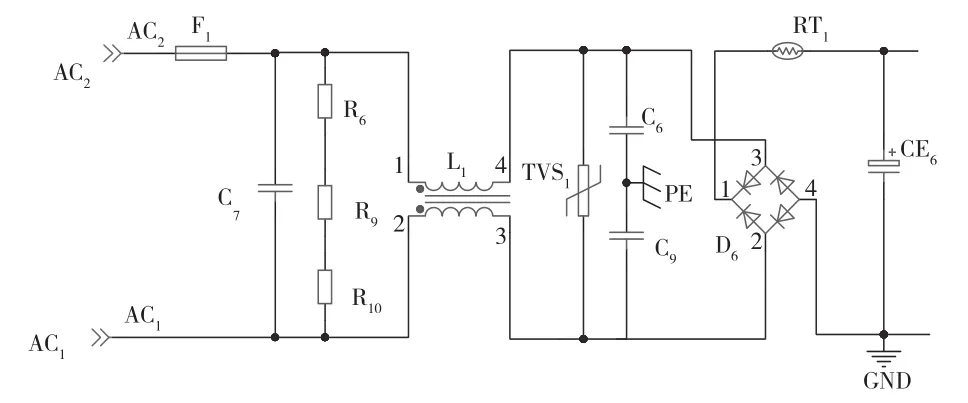

2.1 EMI整流滤波电路设计

开关类电源在工作时会产生有害的高频噪声,影响连接在相同电源线上的电子设备正常运行,因此在EMI整流滤波电路中引入共模电感的设计,具体如图2所示。

图2 EMI整流滤波电路

2.2 反激式高频隔离式主回路设计

根据输入电压范围、变频器工作频率、输出功率以及输出电压等电源性能指标,设计反激式高频隔离主回路。

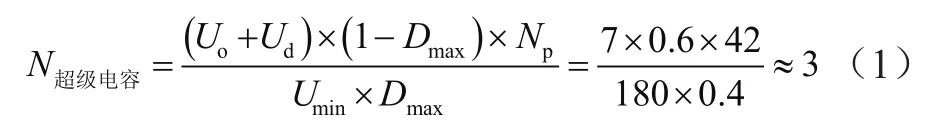

根据使用功率选择EER35磁芯,满足设计要求,其中变压器原边匝数为42,当输出电压为24 V时,供电绕组匝数为9。超级电容为两只串联,电容规格为25 F/2.7 V,所以必须提供大于5 V的电压,再除去二极管的1 V压降,超级电容供电绕组所需最低电压为6 V。超级电容供电绕组匝数为:

式中,N超级电容为超级电容供电绕组匝数;Uo为超级电容供电电压;Ud为整流二极管管压降;Dmax为最大占空比;Np为原边匝数;Umin为最小输入电压。

辅助电源绕组为主芯片供电,已知TI3844的启动电压为16 V,同理确定辅助供电绕组匝数为7匝。

计算原边电感量为:

式中,Δi为调整气隙;Pin为输入功率,一般根据输出功率和输出效益估算,本文为95 W;ton为开关导通时间:T为开关周期;iavg为输入平均电流值;Lp为原边电感量。考虑短路时电感饱和问题,应适当提高Δi调整气隙。

确定气隙为:

式中,α为磁芯气隙;μr为空气中的导磁率;A为磁芯有效截面积。

由上述分析可知,当磁芯的磁导率很高时,忽略磁阻对电感的影响,采用工程计算电感量比精确计算低,一般采用调节气隙获得需要的电感量[4]。

2.3 超级电容电路设计

作为一种新型的储能元件,超级电容因其充电快速、循环寿命高、功率密度高、能量转化率高以及超低温特性好等特点被广泛应用[5,6]。本文超级电容电路设计如下。

2.3.1 均压电路设计

超级电容均压电路如图3所示,当给电源正极VCC3和电源负极GND端施加电压时,电容CE9、CE11两端电压开始缓慢上升,电压升至集成运算放大器U9A正常工作电压时,电路开始进入自调整状态,达到均压效果。

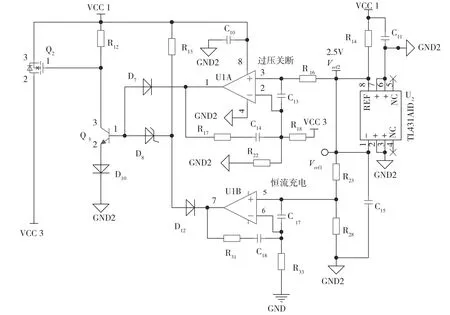

2.3.2 超级电容稳压、恒流充电电路

稳压恒流充电的主要特点是具有较大的适应性,可以任意选择充电电流。由于超级电容的充电电流可选择范围较大,因此可以依据不同应用需求及超级电容自身状态进行优化控制[7,8]。超级电容稳压及恒流充电电路如图4所示。

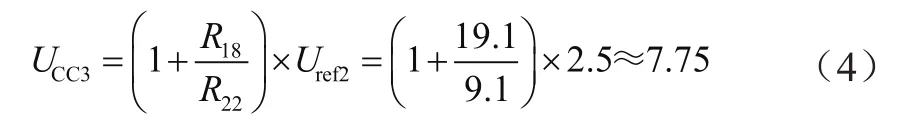

如图4所示,超级电容稳压及恒流充电电路主要由调整管Q2、Q3,采样电阻R18、R22及由TL431外围组成的Uref基准电压电路组成。电路中输出电压UCC3为:

图4 超级电容稳压及恒流充电电路

当由于某种原因使输出电压UCC3电压升高(降低)时,采样电阻将这一变化趋势送到U1A的反相端,并与同相输入端的电压Uref2进行比较放大,调整三极管Q3基极电位降低(升高),同时引起调整管Q2栅极电位的升高(降低)。因为Q2是P沟道MOS管,Q2栅极电位的升高(降低)会导致输出电压UCC3必然降低(升高),从而使UCC3得到稳定的电压。

2.4 BOOST升压电路设计

直流输出电压的平均值高于输入电压的变换电路称为升压变换电路,又叫BOOST升压电路[9,10]。本文BOOST升压电路如图5所示,在开关管Q7的导通期间,二极管D15反偏截止,电感L2储能,输出滤波电容给负载端提供能量。在开关管Q7的关断期间,二极管D15导通,电感L2经二极管D15给滤波电容充电,并向负载端提供能量,所用芯片为TI公司提供的型号为LM3481工业级电源控制芯片。

2.5 PWM控制及保护电路设计

开关电源的核心电路就是PWM控制电路,本方案中采用TI公司的PWM脉宽调制芯片UC3844。PWM控制及保护电路如图6所示,采样反馈电路如图7所示。开机后主控制芯片7脚接收到电压信号,在电压瞬时值到16 V,启动电流达到0.5 mA时,芯片开始工作。在6脚输出脉冲宽度小于50%、频率为95 kHz的PWM波给主回路中的开关器件及反激变压器,在信号开通时变压器储存能量,关断时通过变压器副变绕组及整流滤波电路释放能量,输出采样电路检测到输出端的电压信号。

3 实验验证

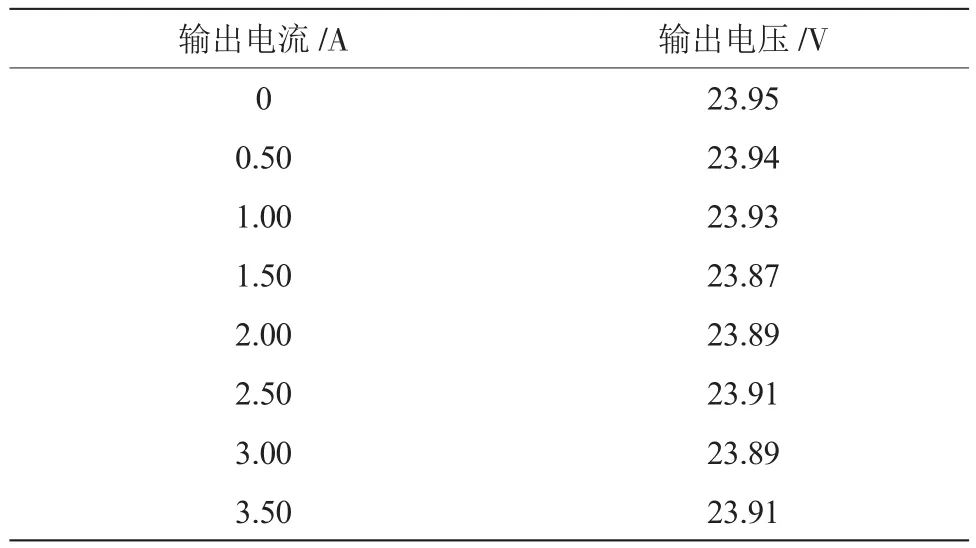

在输入220 V交流电压时,开关电源正常工作,输出稳压精度是开关电源检定的重要指标之一,其好坏会严重影响到电源的质量。将输入电压设为额定值,用电子负载仪模拟负载电流0~3.5 A,步进为0.5 A。当输出电压达到稳态后,10 s内测量到输出电压,其输出电压变化率应≤1%。输入220V交流电压时的输出稳压精度测试表如表1所示。

表1 输出稳压精度测试表

输出稳压精度为(23.95-23.87)/23.95×100%≈0.3%,符合设计要求。

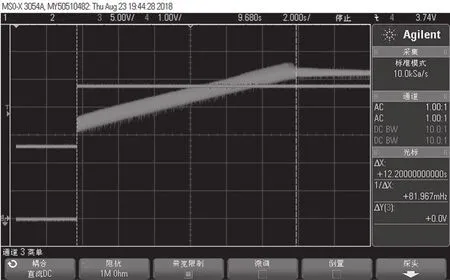

断开220 V交流电源,内部辅助电源超级电容供电,开关电源的UPS端口能够持续提供稳定直流电压的时间是另一个检测指标。充电过程中UPS端口输出电压测试结果如图8所示,放电过程中UPS端口输出电压测试结果如图9所示。

图8 充电过程

图9 放电过程

输入额定电压,在UPS端口输出端带500 mA的负载在输出端带500 mA的负3 min后断掉220 V输入交流电,测输出端口的供电时间。本测试在交流电压断开的情况下,输出端从+24 V掉到+23.5 V持续时间为10 s,由+23.5 V降低到17 V的时间为2 s,符合设计要求。

4 结 论

本文设计了一种带UPS功能的反激式开关电源,依次设计了EMI整流滤波电路、高频隔离式主回路、超级电容电路、BOOST升压电路、PWM控制及保护电路。对正常工作下的开关电源输出稳压精度、断电稳压输出时间进行了实验测试,结果表明该电源能很好地满足系统短时供电要求。