铜冶炼炉灰旋流—筛分除铅回收铜镍技术

尚锦燕

(新疆紫金锌业有限公司,新疆 乌恰 845450)

铜冶炼炉灰一般含有较高品位的铜、铅、锌、镍等有用元素,综合回收冶炼烟灰中的铜、镍等有价元素,对降低环境污染、提高企业经济效益具有重要意义[1-5]。由于炉灰密度较低、氧化程度高,很难用常规选矿工艺处理[6-10]。针对某铜冶炼厂炉灰金属元素粒级分布存在明显差异的特点,尝试将铅元素脱除,从而将低铅产品返回高炉回收镍。本文开展了常规物理分选除铅的试验研究,考察了螺旋溜槽重选、磁选、水力旋流分选以及高频细筛筛分等不同分离方式的分选效果。

1 原料性质

炉灰的真密度为1.56×103kg/m3,主要含镍、铅、铁、铜等,粒度和金属分布情况见表 1。由表1可知,铅主要分布在-45 μm粒级,而镍、铜比较均匀地分布于各个粒级,且镍、铜结合在一起,铁主要分布于+45 μm粒级。+74 μm产品中铅分布率低,镍、铁分布率高,金属分布率差异显示该炉灰具有通过分级实现脱铅的条件。

表1 炉灰固废部分金属含量及分布

2 炉灰除铅

为将炉灰中大部分铅脱除,从而将铅含量低于0.30%的炉灰返回冶炼系统回收。考虑到工业化生产很难达到实验室条件下直接用45 μm标准筛进行准确筛分的效果,因此需要综合考虑采用其他物理分选方法。经综合分析,选用磁选、螺旋溜槽重选、旋流器分选以及细筛筛分等方式进行分离。

2.1 磁选

磁选是处理含磁性矿物的一种简单有效的分选方法,炉灰中的铁、镍可能以多种形式存在并具有一定磁性,且铁主要分布于较粗的粒级,而铅及其氧化物没有磁性,主要分布于细粒级,可以尝试用磁选的方法进行分离,将铅富集于非磁性产品中。

磁选设备采用Φ40 mm×30 mm永磁筒式磁选机,设定磁场强度为95 kA/m,转速为40 r/min。采用一次粗选、两次扫选流程,工艺流程见图 1,试验结果见表 2。

图1 磁选试验流程

表2 磁选试验结果

由表 2可知,磁性产物中铁、镍得到明显的富集,铅含量明显降低;磁性产物中铁含量从19.89%提高至38.93%,富集比达到1.96,回收率达到82.60%;镍含量从2.40%提高至3.46%,富集比达到1.44,回收率达到60.84%;非磁性产物中铅的含量从2.04%提高至2.88%,富集比达到1.41,回收率达到82.62%。

尽管磁选可以将磁性物质和非磁选物质进行分离,磁性产品中铅的含量明显降低,但磁选法难以实现将磁性物中铅的含量降低至0.30%以内的目标,因此通过磁选降铅不可行。

2.2 螺旋溜槽重选

螺旋溜槽是一种按照矿物密度进行分选的重选设备[1],广泛用于铁矿物、锡石和煤的分选。螺旋溜槽的主体工作部件是一个螺旋形的溜槽,一般螺旋圈数有3~5,竖直安装,矿浆自顶部给料,在沿槽流动过程中发生分层,重矿物向内圈和底层运动富集,轻矿物向外圈和上层运动富集,并在最末端的接料器处截取高密度产物、中间密度产物和轻密度产物。考虑到铅的密度比较大,更容易富集在螺旋溜槽的重产物带,从而将铅富集和分离。

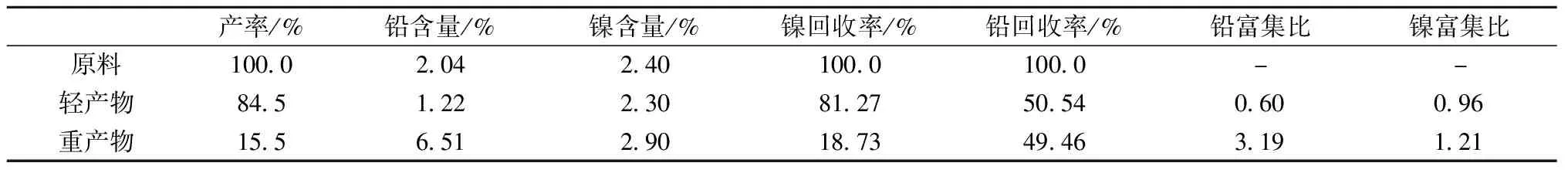

试验装置采用直径Φ1 000 mm,螺距430 mm,4圈的螺旋溜槽。清水流量稳定控制在2.2 m3/h,同时将炉灰配置成30%的质量浓度,均匀从顶部补加,一次分选从底部截取重产物和轻产物两种产品,试验结果见表3。

表3 螺旋溜槽重选试验结果

由表 3可知,重产物中铅、镍含量较高,说明采用螺旋溜槽重选,铅和镍可得到一定程度的富集,其中,铅富集比达到3.19,含量达到6.51%,镍的富集比为1.21,含量达到2.90%,铅的富集程度更高,但重产物中铅的回收率只有49.46%,回收率偏低,而且重产物中镍的回收率只有18.73%。轻产物中铅的含量仍较高,为1.22%。

综合分析,通过螺旋溜槽重选方法,在重产物中铅的富集效果比较明显,但回收率偏低,轻产物中铅的含量仍然较高,说明螺旋溜槽重选分选铅有一定的富集效果,但对处理细粒级铅的回收率并不高。

2.3 旋流器分选

旋流器是一种用水为介质,利用离心力场加速不同密度和粒度的颗粒快速沉降分级的设备。在旋流器内部,离心强度可以达到数十至数百倍的重力加速度,在强大的离心力作用下,旋流器内部密度大、粒度粗的颗粒向旋流器的底流中富集,密度小、粒度细的颗粒一般往旋流器的溢流中富集,选择合适的旋流器结构可以得到我们希望的溢流和底流分流比例。

由于试验物料密度较小,因此尽可能地采用小规格旋流器分级以提升旋流器内部的离心强度,试验装置选择Φ150 mm旋流器,旋流器沉砂嘴直径28 mm,在压力200 kPa、旋流器给料浓度15%的条件先进行旋流分选,结果见表4。

表4 旋流器分选试验结果

由表4可知,旋流器溢流产物中铅富集比达到了4.51,而且溢流中铅的回收率达到77.70%。溢流产品中镍的富集程度较低,溢流中的镍含量只有1.90%,镍在溢流中的回收率只有13.64%;旋流器底流产物中铅含量明显降低,降到了0.55%,镍的含量略有富集,含量提高到2.50%,但富集不明显。

旋流器有分选和分级作用,在溢流产物中,铅的含量富集比和回收率都很高,说明铅按照粒度分级效果比密度分选的效果要明显。在旋流器的底流中铅的含量较低,接近0.30%的铅含量要求,另一方面,底流中镍的回收率也很高。

2.4 细筛筛分

细筛是一种细粒级分级的设备,筛分的优点是筛分物料一般严格按照设定的粒度进行分级,筛孔的尺寸决定了筛分粒度。试验用高频细筛,筛子采用高频振动电机,振动频率24 Hz、倾角15°,采用防堵聚氨酯条缝筛网。考虑到物料按照45 μm分级,由于市场上没有那么细的筛孔,因此采用74 μm筛孔筛子进行筛分。筛子给料质量浓度20%,试验结果见表5。

表5 细筛试验结果

由表 5可知,筛下产品中铅的富集比达到了3.05,而且筛下中铅的回收率较高,达到87.05%。筛下产品对镍的富集程度不高,富集比只有0.92,回收率有26.17%,说明镍主要存在于粗粒级中;筛上产品中铅的明显降低达到0.37%,镍的含量为2.20%。

细筛筛上产物铅含量很低,筛下产物铅含量富集比和回收率都很高,相比旋流器的分选效果要好,但试验未达到将筛上产物中铅的含量降低至0.30%以内的目标。

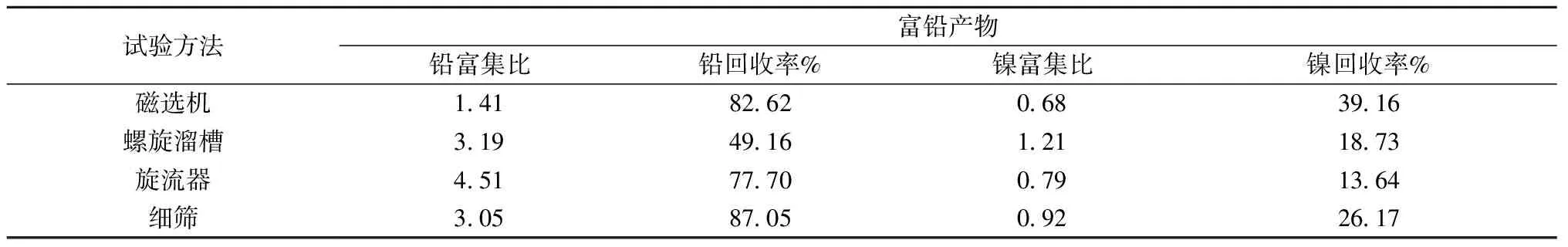

2.5 各种分离方法所得产物富集比和回收率结果比较

将磁选、螺旋溜槽、旋流器和细筛的试验关键指标汇总,结果见表6。由表6可知,四种分选方式中,对铅的富集比最高的分选方式是旋流器分级,其次是螺旋溜槽和细筛,磁选机的富集比最低。四种分选方式得到的富铅产物中只有螺旋溜槽对镍的富集比大于1,镍的回收率最低的分选方式是旋流器、其次是螺旋溜槽、细筛、磁选机。

表6 四种分选方式比较

3 试验流程优化

旋流器和细筛都是主要按粒度来分级从而实现分选功能,而且都取得了较好的效果,考虑到将旋流器和细筛组合使用或可将铅的含量进一步降低。因此将试验流程优化为旋流器—细筛组合分选(图2),试验中,旋流器和筛子的给矿条件和控制参数不变,试验结果见表7。

图2 旋流器—细筛组合分选流程

表7 旋流器—细筛组合分选结果

由表7 可知,细粒产物中铅的富集比达到了2.67,而且筛下中铅的回收率达到92.30%,铅富集程度高,镍的富集程度不高,富集比只有0.92,回收率有31.67%;粗粒产物中铅含量明显降低,达到0.24%,镍的含量为2.20%。而且旋流器—细筛组合分选流程将粗粒产物中的铅含量降低至0.24%,达到了小于0.30%的试验要求,镍的回收率达到68.33%,说明试验效果好。

4 结论

1)铜冶炼炉灰中的铅主要分布于-45 μm粒级,镍均匀分布于各个粒级,采用旋流器—细筛组合分选方式进行除铅可以实现除铅目标,其中,富铅产品中铅富集比2.67、回收率92.30%,镍的回收率31.67%,低铅产品铅含量0.24%。

2)旋流器和细筛都属于粒度分级设备,选择旋流器—细筛组合分选流程对炉灰原料成分的波动有较好的适应性。同时试验装置采用的都是可工业化设备,试验结果可以直接指导后期的工业生产。