攀西钒钛磁铁矿的选矿技术现状及发展趋势

朱福兴 焦 钰 李 亮 张达富 马尚润 邱克辉

(1.成都理工大学 材料与化学化工学院,成都 610059;2.钒钛资源综合利用国家重点实验室,攀钢集团研究院有限公司,四川 攀枝花 617000)

钒钛磁铁矿是我国重要的战略矿物,其主要是以铁、钒、钛有益元素为主和少量铬、镍、钴等伴生的多元共生矿,具有重要的综合利用价值。全球钒钛磁铁矿储量巨大,主要集中在中国、南非、俄罗斯、美国等少数几个国家,这些国家占比分别达36%、31%、18%和10%[1-3]。而我国的攀西地区(攀枝花-西昌)、河北承德、陕西汉中、湖北郧阳和襄阳、广东兴宁及山西代县等地区拥有丰富的钒钛磁铁矿资源[4-6]。其中攀西钒钛磁铁矿高度集中,是全球罕见的以铁为主的多金属共生矿成矿带,该矿主要产于基性和超基性岩体中,集中分布于安宁河两侧的太和、白马、红格、攀枝花、安宁村、马鞍山等地。矿石以富含钒、钛为基本特征,属岩浆晚期分异铁矿床。该地区的钒钛磁铁矿矿床规模巨大、稳定且集中(南北长约300 km,东西宽10~30 km),现已探明大型及特大型矿床7处,中型矿床6处,共探明铁矿石储量近117.7亿t(保有储量44.99亿t),可露天开采,剥离系数为0.96~2.3,回采率83.49%~95.42%。矿石铁矿平均品位30%左右,经选矿后精矿含铁51%~53%;含钛10%~12%,含钒0.2%~0.3%[7-10]。

攀西钒钛磁铁矿不仅是铁的重要来源,还共(伴)生钒、钛、铬、钴、镍、镓、铜、锰、钪和铂族等多种有益组分,具有极重要的综合利用价值。其中钒(V2O5)的探明储量为1 338.6万t,约占全国钒储量的58%,名列全国第一,居世界第三位[11,12]。而钛(TiO2)的储量高达35 526.6万t,约占全国的90.54%,居世界前茅,其不仅为我国的钢铁工业提供了丰富的铁矿资源,也为我国的钒、钛、钴、镍等工业以及以镓、锗、钪等稀有金属的发展提供了重要物质保证,同时也提升了其产业地位。

经过多年的技术攻关,攀西钒钛磁铁矿资源综合利用取得了显著成绩,如依托该资源发展壮大起来的大型国有企业——攀枝花钢铁(集团)公司。当前攀西钒钛磁铁矿已形成采、选、冶的铁、钒及钛完整产业链。但攀西地区矿产资源宝库的开发利用程度仍很低,当前铁、钒和钛的利用率分别为70%、41%和21%,而含有数量可观的铬、钴、钪、镓等十几种有价组分则尚未得到有效利用[13,14]。选矿工艺作为攀西钒钛磁铁矿综合利用的核心源头工艺,工艺流程选择及效率高低直接决定矿产资源中各种有益元素利用率。对此,对攀西钒钛磁铁矿中的选矿技术现状及发展趋势进行综述,以期为同行提供参考。

1 攀西钒钛磁铁矿选矿流程

钒钛磁铁矿的矿物相表明其主要由钛磁铁矿和钛铁矿组成,其中,钛磁铁矿是以磁铁矿、钛铁晶石、尖晶石及板状钛铁矿为一体而富集成的铁钒精矿,而钒、镓、钪等有益元素主要以类质同象形式存在于钛磁铁矿及辉石中;钛铁矿则为钛铁矿富集而成的钛精矿[15,16]。故可将钒钛磁铁矿的选矿工艺分为钛磁铁矿选铁、钛铁矿选钛和含钒钛磁铁矿选钴镍三大主要选矿工艺。

1.1 钒钛磁铁矿选铁工艺

钛磁铁矿具有强磁性,其主要含有磁铁矿、钛铁晶石、镁铝尖晶石、钛铁矿片晶、微细粒磁黄铁矿等硫化矿及类质同象的钒、铬、镓等矿物,是一种典型的固溶体分离物。根据钛磁铁矿与钛铁矿的磁性不同,目前基本形成了“阶段磨矿、阶段选别”的选铁工艺,整个选矿工艺流程见图1[17]。由于攀西地区钒钛磁铁矿石为不均匀的粗粒度嵌布,由图1可见,采用一段磨矿磨至-0.074 mm占40%~45%后,进行“一粗一精一扫”三次磁选,钒钛铁精矿品位可达54%。攀钢的密地选矿厂于2003年对破碎工艺进行改造,由“三段”开路破碎改造为“三段一闭路”破碎,破碎后粒度由20 mm降低至15 mm,改造后球磨机的处理能力较之前提高约10%。而后于2005年对流程进行再次升级,将多段磨矿工艺改为“阶段磨矿+阶段选别”模式,使得磨矿粒度(-0.074 mm)的占比提高至55%左右,选矿模式也调整为“一粗两精一扫四磁选”,目前可保证铁精矿品位稳定在54%以上。

图1 钒钛磁铁矿选铁流程图

同时,为避免已解离的钒钛磁铁矿过度磨矿,采用水力漩流器+高频振动筛代替螺旋分级机,提高了分级效率。磁团聚是钒钛磁铁矿选矿的另一个技术难点,相关研究[18]表明钛磁铁矿各粒级的剩磁均较大,尤其攀枝花矿区的矿表现更为明显,故需要对铁精矿的剩磁进行消磁处理,形成了新型脱磁器等关键技术。

1.2 钛铁矿选钛流程

钒钛磁铁矿选铁流程中约50%的钛和主要的钒、铬等有价元素会进入铁精矿,其经过高炉冶炼—转炉提钒实现了铁和钒资源的利用,但大量的钛元素仍在高炉渣中,目前国内外学者正开展这种高钛型高炉渣的资源化利用研究。钒钛磁铁矿经选铁后尾矿中除了含有钛铁矿及镍钴硫化矿外,还有钛辉石、斜长石、绿泥石、橄榄石、少量钛磁铁矿等矿物。目前已形成了高梯度强磁选—重选—浮选—电选的选钛工艺流程,整个工艺流程见图2[19]。在钛磁铁矿尾矿中TiO2品位不足10%条件下,按钛精矿品位46%~47%进行选钛,钛的综合回收率约为35.22%,近年来随着浮选药剂的不断开发,形成了诸如R-2、ROB、RST、ZY、XT、TAO系列、MOH系列等新型浮选药剂,迫使高能耗的电选工艺逐步被淘汰,钛精矿品位和产量得到了大幅提升,攀西钒钛磁铁矿中钛资源的综合水平得到一定改善[20]。

图2 钒钛磁铁矿选钛流程图

当前选钛核心技术主要有:1)高效浓缩分级技术。针对原有水力分级机存在的流程长、能耗高、效果差等问题,攀钢自主开发了高效浓缩分级箱,通过在每个沉降室内安装斜板方式和在锥形箱底部上安装悬流分级装置,从而增大了沉降面积,减缓(或改变)进入向箱矿浆的流速及方向,并实现了浓缩分级箱内的细矿粒冲洗,防止这些细矿进入排矿产物中,相比研究前,采用该装置的分级效率和浓缩比分别提高了30.85%和39.12%;2)回收细粒级钛铁矿技术。细粒级钛铁矿是指选钛工艺中粒径小于0.045 mm而难以回收的物料,该部分物料在原矿量中的占比可达40%以上,对选钛企业的钛回收率和经济效率起决定性作用。相关实践结果表明在高梯度强磁选—浮选选钛工艺中,先使用水力旋流器分级脱除小粒径的矿泥(粒径≤-0.019 mm),剩余物料采用Slon高梯度强磁选机进行除铁,可获得TiO2品位高于20%的初品,而后以MOS系列为捕收剂、水玻璃为分散剂和CMC及硫酸为调整剂进行浮选作业,通过一粗三精两扫模式,可获得TiO2品位约为47%的钛精矿;3)新型钛铁矿专用浮选药剂开发。当前研究方向主要集中于捕收剂方面,并开发出可替代脂肪酸类的烃基磷酸类及羟肟酸类捕收剂,相关实践表明生产中需采取两种药剂混合方式获得较佳的浮选效果,主要原因为两种药剂间协同作用的结果。

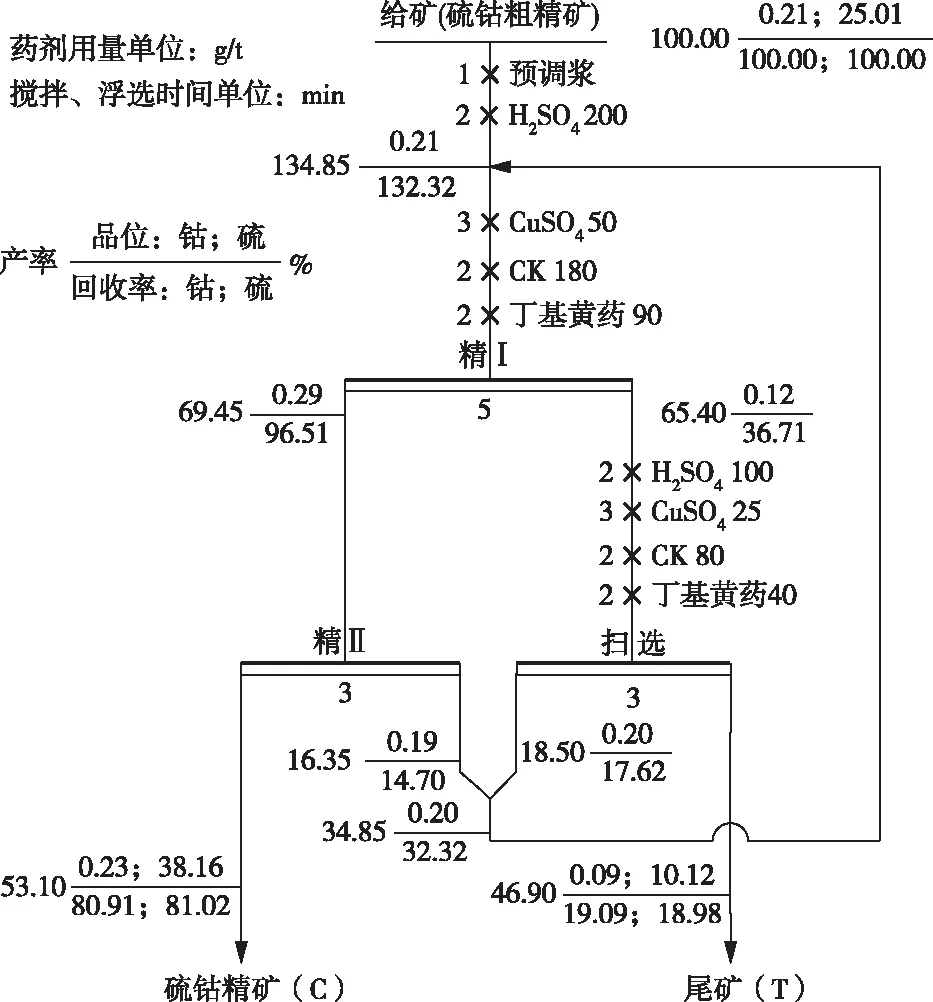

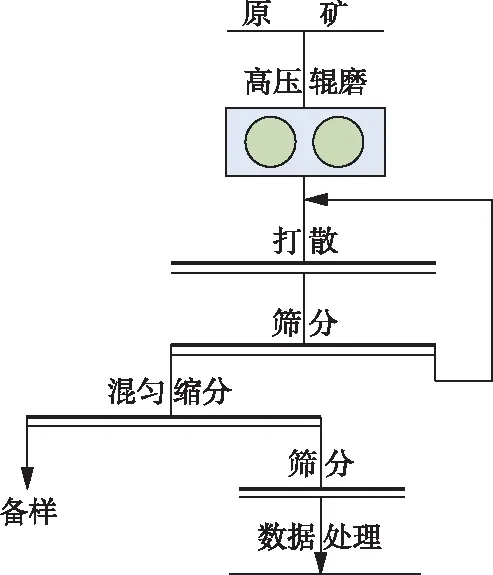

1.3 含钒钛磁铁矿选硫钴工艺

硫及钴品位低是攀西钒钛磁铁矿特点,目前这些元素尚未达到综合利用价值,但通过钛铁矿选钛工艺中的浮选,可获得年产4.5万t的硫钴精矿,其选矿工艺流程见图3。因钴元素主要在黄铁矿和磁黄铁矿富集,而镍元素则在黄铁矿中富集。故采用硫酸调整剂、丁基黄药捕收剂、硫酸铜活化剂和石灰分离抑制剂,通过二次“精选—分离”流程可得到钴和硫品位分别为0.23%和38.16%的钴硫精矿,此外,还可获得硫品位35.58%的硫精矿。通过该流程钴和硫的回收率分别可达80.91%和81.02%,基本实现了钒钛磁铁中低品位硫钴资源的回收利用[22,23]。

图3 含钒钛磁铁矿选钴流程图

此外,周军等[24]对钒钛磁铁矿选硫钴工艺进行深入研究,研发的组合捕收剂CF可高效捕收硫钴粗精矿,并开发出二精一扫选矿新工艺,应用后钴硫精矿的钴和硫品位分别达0.32%和35.00%,总体作业回收率可达80%。

2 钒钛磁铁矿选矿研究发展方向

2.1 贫矿表外矿选矿技术

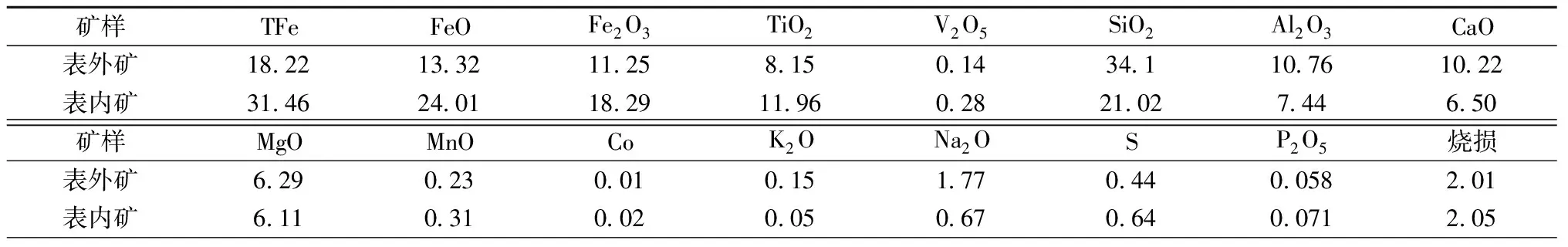

随着攀西钒钛磁铁矿的不断开采,表内矿资源将不断减少,采矿过程剥离的大量表外矿及贫矿不仅占用宝贵的土地资源,其中含有的有害元素还会污染水土,且存在泥石流等安全隐患。在国家矿产资源日益枯竭的背景下,开展表外矿及贫矿再选技术研究具有现实和战略意义。表1和表2分别列出了表外矿与表内矿的主要化学成分和矿物相组分。

表1 表外矿与表内矿的主要化学成分

表2 表外矿与表内矿的主要矿物相

由表1可见,表外矿中铁、钛、钒等金属元素含量明显较表内矿低,对应的氧化铝、氧化钙等杂质含量相对较高,按国家对表外矿定义,矿石中含铁品位低于20%即为表外矿,即不具备开采价值。但通过表2的主要矿物相分析表明表外矿中钛铁矿含量与表内矿相当,铁含量品位偏低主要因钛磁铁矿含量严重不足造成。王勇等[25]对表内及表外混合的攀枝花钒钛磁铁矿进行粗粒重选—细颗粒强磁选—浮选研究,获得了TiO2含量达标(TiO2≥47%)的钛精矿,验证了攀西钒钛磁铁矿表外矿选钛的可行性。

此外,长沙冶金设计研究院[26]也对攀西钒钛磁铁矿表外矿及极贫矿选矿技术进行了深入研究,结果表明:1)表外及极贫矿均属易选矿石,采用选矿工艺可获得铁品位、TiO2含量和V2O5含量分别为54.5%、10%和0.6%的铁精矿,其具有良好的冶炼特性;2)中磁选相比于弱磁选和磁滑轮预选,具有钛精矿和钛精矿分离好、资源利用率高、效益显著等优点,故合适采用“中磁—磨矿—磁选—磁选”和“强磁—浮选”流程处理攀西钒钛磁铁矿表外及极贫矿;3)若根据以上流程处理攀西原矿5 000万t,则可获得钛精矿品位为54.5%的铁精矿894.5万t和品位为47.5%的钛精矿309.5万t,有利于攀西钒铁磁铁矿的深度开发利用。

2.2 传统工艺升级改进

对传统工艺优化改进是提高选矿效率的重要方法,也历来是选矿企业的工作重点。如赵国君等[27]针对攀西钒钛磁铁矿中深部位置采矿存在的类质同象和杂质元素增多特点,开发出“选择性解离—强化分选”选矿新技术。周川等[28]也优化了钒钛磁铁矿的选矿工艺,提出了二段或三段的阶磨阶选选铁流程,其中,二段阶磨阶选的第二段磨矿分级系统配套有粗粒抛尾装备,而后的选铁尾矿采用粗粒强磁选—多级重选—浮选(除硫)—电选联合流程选钛,显著降低了钛磁铁矿及钛铁矿的选矿成本,对提升攀西钒钛磁铁矿综合利用具有重要参考价值。

2.3 开发新型选矿设备装置

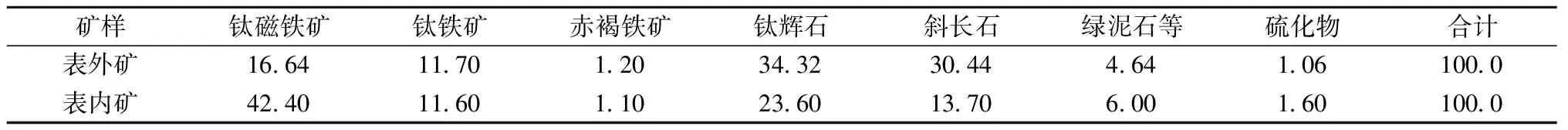

新技术和装备的开发是提高生产效率和降低选矿成本的重要手段,新型选矿配套设备开发一直是业界研究的重点。胡永会等[29]根据钛磁铁矿和钛铁矿间磁性的差异,设计出一种外磁内流式永磁筒式磁选机,通过滚筒内磁力、重力和离心力的同向作用而实现表外及极贫矿中钛磁铁矿及钛铁矿的分离。郭小飞[17]采用高压辊磨机对攀西钒钛磁铁矿进行超细碎和铁钛平行分选试验,试验流程见图4。研究结果表明此方法获得的矿粒粒径较传统磨矿细,且粒径分布相对均匀,成分检测结果表明钛磁铁矿及钛铁矿精矿品位均较传统工艺提高约1%,回收率也分别提高0.43%和1.09%。该方法在辊磨过程中采用粗粒湿式磁选实现钛磁铁矿与钛铁矿平行分离,仅需“一段磨矿+弱磁选”便可获得铁精矿,且此时细粒级钛铁矿产量也得到有效控制,从而钛铁矿回收率也得到提升,故高压辊磨机较适用于攀西钒钛磁铁矿的选矿工艺。

图4 封闭高压棍磨工艺流程图

2.4 研发新型浮选试剂

浮选作为一种传统的选矿技术,由于浮选药剂能显著改造矿物的物理、化学及物理化学等性质,能显著提高选矿效率,对钛、钴、镍等有益金属元素的选矿尤为重要,受到了国内外学者的广泛关注。攀钢针对微细粒级钛铁矿难回收问题,自主研发了R-2捕收剂,并在自己的选钛产线上取得了良好的效果,可将TiO2品位为21%的给矿提升至47.5%品位的钛精矿,且回收率达70%[30]。

谢建国等[31]以氧化处理的塔尔油为基础原料,加入一定的辅助组分,制得RST捕收剂,采用该捕收剂对攀西某选矿厂的微细粒级矿泥进行浮选操作,此时给矿料TiO2品位为19.75%,pH调整剂为硫酸,抑制剂为草酸,经一次粗选和四次精选后,可获得TiO2品位为48.48%和回收率为79.9%的钛精矿。同时,该研究团队还研制出新型捕收剂ROB,其以混合有机烃肟酸、煤油等组分为原料,经过一系列改性制备出阴离子型捕收剂,该试剂在攀西浮选工艺试验中可获得品位48%和回收率75%的钛精矿。魏民等[32]开发出能够在自然条件下将钛铁矿和钛辉石分离的TAO捕收剂,提高了钛精矿品位和回收率。朱建光等利用协同效应合成了MOS和MOH系列捕收剂[33-35],通过捕收剂的羟基作用将钛铁矿表面的金属离子转化为难溶物并吸附在钛铁矿表面,从而实现钛铁矿的捕收,该捕收剂于2007年应用于攀钢选钛厂,以替代先前使用的MOS捕收剂。

3 结语

攀西地区是我国钒钛资源的聚宝盆,经过多年的艰苦努力,攀西钒钛磁铁矿资源开发及综合利用水平取得了重大突破,形成了攀西钒钛磁铁矿中铁、钒和钛的采、选、冶完整产业链,正打造我国钒钛产业发展集群,但钒钛资源利用率仍较低,尤其钛资源利用率仅为21%,每年产生的大量极贫矿和表外矿的排岩和选矿尾矿固体废弃物,其中仍含有大量的钛、钒、铬、镍、钴、钪等宝贵的有益金属元素,除钒、钛实现一定的利用外,其他资源尚未进行回收利用。对此,应该加大科技创新力度,尤其需要研究开发采选新工艺及新技术,不断提升钒钛资源开发与综合利用水平,进一步扩大深加工规模,实现攀西钒钛磁铁矿的绿色高值化利用。