含铟酸性溶液二段中和法富集铟的生产实践

胡智润 秦绍学 潘 辉 朱北平

(云锡文山锌铟冶炼有限公司,云南 马关 663701)

铟属于稀散金属,极少存在独立的矿床,多伴生于有色金属矿床,主要伴生于硫化矿床,尤其是铁闪锌矿中[1-2]。铟具有独特的物理、化学、力学等方面的性能,广泛应用于电子材料、制造工业、核工业、陶瓷、医疗等方面[3]。云锡文山锌铟冶炼有限公司依托华联锌铟公司丰富的锌铟资源,开发出从还原浸出液中回收铟的全湿法工艺,目前生产运行稳定,效益可观。

俞小花等[4]研究了采用焙砂预中和—硫化锌精矿还原—石灰石粉中和沉铟的工艺从含铟硫酸浸出液中富集铟,通过焙砂用量为理论量的1.3倍来控制预中和后液终酸5~10 g/L、通过硫化锌精矿用量为理论量的2.2~2.3倍来控制还原后液Fe3+小于1 g/L、通过石灰石用量为理论量的2.0倍来控制铟的沉淀率达99%以上的工艺条件下,可使沉铟渣中铟的品位达到0.1%以上。何静等[5]研究了从含铟低酸浸出液中富集铟,得到了最佳的中和沉铟工艺条件为:中和时间75 min、中和温度70 ℃、中和剂过剩系数1.2,在此条件下,沉铟率为97.57%,中和渣中铟的品位达到2.0%以上。冯强等[6]以高铁含铟硫酸锌溶液为原料,研究并确定了锌粉置换沉铟的最佳工艺条件为:溶液pH为4.0左右、反应温度80~85 ℃、反应时间1 h,锌粉用量6 g/L,在此条件下,沉铟后液中In3+的浓度降至3 mg/L以下,沉铟率达98%以上,沉铟渣中铟的品位在1.5%~3.0%。云锡文山锌铟冶炼有限公司采用两段中和法从含铟酸性溶液中富集铟,得到沉铟渣用于后续铟回收生产,本文研究了两段中和法富集铟的工艺,并对生产过程中出现的问题进行探讨,为进一步提高生产水平提供依据。

1 原料

云锡文山锌铟冶炼有限公司(简称文山锌铟)湿法工艺的流程简图如图1所示。在焙烧过程中,伴生的铟以类质同象的形式进入铁酸锌晶格中,形成含铟铁酸锌(ZnFe(2-x)InxO4)[7],含铟铁酸锌在中性浸出、低酸浸出过程中不容易被浸出,但还原浸出过程由于具有高温高酸并且带压的条件,含铟铁酸锌等含铟化合物在还原浸出过程中大量分解,铟以离子的形式进入还原浸出液。

图1 工艺流程图

还原浸出液经过铁粉沉铜脱砷后作为两段中和沉铟的原料,两段中和前液的化学成分见表1。因为两段中和前有SO2还原、铁粉沉铜过程,所以两段中和沉铟前液中几乎不存在Fe3+,从表1可知,前液含In达到100 mg/L以上,回收其中的铟具有很高的经济价值。两段中和采用的中和剂均为含CaCO3≥93%的石灰石粉,石灰石粉调浆成20%的质量浓度加入。

表1 两段中和沉铟前液化学成分

2 生产现状

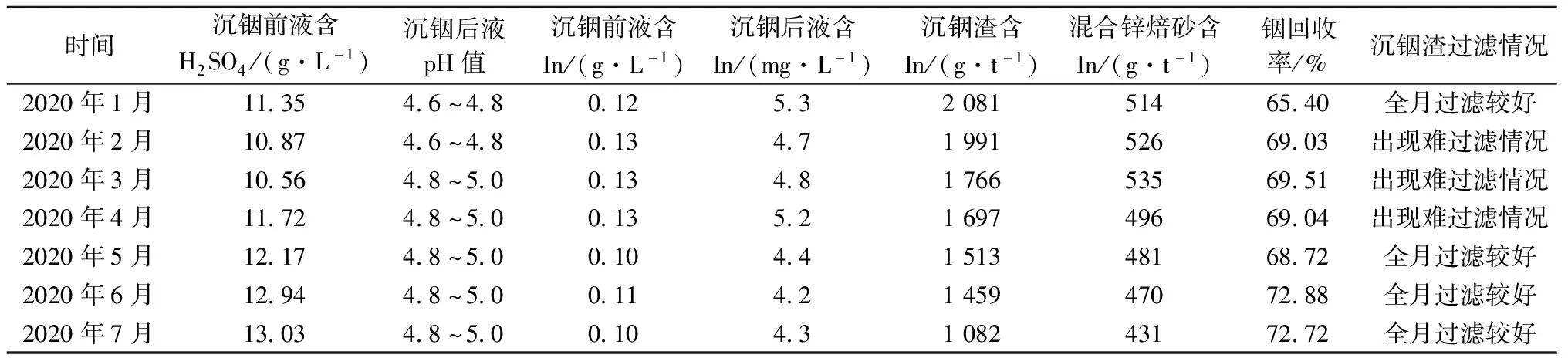

为了提高沉铟渣的品位,避免只用一段沉铟产生大量的沉铟渣从而降低渣中铟品位的情况,减轻铟回收后续工序的负荷,并提高生产效率,文山锌铟采用石灰预中和+石灰中和沉铟两段中和富集铟,从2018年11月湿法系统投料试生产以来,两段中和沉铟方法整体运行情况良好,但存在预中和渣铟损失量大、预中和渣过滤性能不稳定、沉铟渣存在难过滤的情况。针对这些问题,文山锌铟通过不断调整工艺控制条件,稳定了预中和渣的过滤性能、降低了预中和渣铟的损失、提高了中和沉铟渣的过滤性能,并提高了铟的回收率和生产作业效率。从2020年4月份开始,预中和石膏渣过滤效果持续稳定向好,中和沉铟过程控制稳定,铟的回收率不断提升。本文分别介绍2020年1月份以来预中和及中和沉铟的生产指标情况,预中和过程生产指标见表2,中和沉铟过程生产情况见表3。

表3 沉铟过程生产指标

从表2的生产数据可知,预中和前液的酸高达30 g/L以上,为避免中和沉铟产生大量的渣从而降低铟渣品位,预中和过程把终酸控制在10 g/L左右,并且在预中和过程会存在沉铟的情况,从2020年7个月的生产数据来看,在渣稀的情况下,预中和石膏渣的In含量都在200 g/t以上,经过统计,预中和过程的In金属损失占In总损失的50%以上;1月份与3月份预中和石膏渣出现难过滤情况,全月的渣都比较稀,从预中和石渣含Zn可以看出,1、3月份预中和石膏渣含Zn分别为2.22%、1.77%,明显高于其他几个月。

表2 预中和过程生产指标

从表3的生产数据可知,中和沉铟终点pH值控制在4.6以上就能把铟沉淀的比较彻底,沉铟后液含In基本都低于5 mg/L;沉铟渣含铟与混合锌焙砂含In有直接的关系,原料含铟越低,沉铟渣含铟也越低;4月份开始混合锌焙砂含In开始低于500 g/t,到7月份低至431 g/t,但铟回收率反而提高至72.72%,这是由于从4月份开始处理前期积压的含铟高的碱渣和浮渣;2月份至4月份这3个月都出现沉铟渣难过滤的情况,这是沉铟过程生成的渣型有所改变造成的。

3 存在问题分析

3.1 预中和渣含铟损失高的原因分析

硫酸溶液体系In3+沉淀时的pH值约为2.9~3.5[8],其化学反应方程式如式1所示。预中和过程中通入石灰石浆的时候存在局部过碱的情况,局部过碱就会造成In3+水解沉淀入渣,并且预中和终酸控制过低更容易造成过碱情况,更会加剧In3+的水解速度,造成更大量的铟损失。

In3++3H2O=In(OH)3+3H+

(1)

3.2 预中和石膏渣难过滤的原因分析

预中和过程就是加入石灰石浆来中和游离硫酸的过程,其反应方程式见式2。

CaCO3+H2SO4+H2O=CaSO4·2H2O+CO2↑

(2)

分别对生产中好过滤与难过滤时的预中和渣进行物相分析,易过滤状态的预中和石膏渣物相为(%):CaSO4·0.5H2O 49.95、CaSO430.31、CaCO37.41、其它12.33,难过滤状态的预中和渣的物相为(%):CaSO4·0.5H2O 24.85、CaSO453.24、CaCO37.36、其它14.55。通过对比上述物相组成数据可以看出,难过滤条件下石膏渣的物相CaSO4·0.5H2O占比仅为24.85%,而易过滤时CaSO4·0.5H2O占比达到49.95%,并且难过滤时CaSO4的比例达到53.24%,明显高于好过滤时的30.31%,说明难过滤时CaSO4·2H2O晶粒的成核长大受到了限制,甚至很大一部分并未与水结合形成晶核。通过分析预中和石膏渣的物相及实际生产数据可以判断,影响预中和石膏渣难过滤的原因主要有:1)CaSO4·2H2O晶核的长大受抑制,使形成的石膏渣晶核较细,且难过滤;2)酸度控制梯度不够,影响CaSO4·2H2O晶核的生成;3)由于原料含Fe高,预中和前液Fe离子浓度超过40 g/L,较容易加剧Fe2+的氧化,形成的Fe(OH)3胶体增多。

3.3 中和沉铟矿浆难过滤的原因分析

中和沉铟是加入石灰石浆把终点pH值控制在4.6~5.0,使In3+彻底水解沉淀入渣,在这一过程中需要加入大量的石灰石浆,当溶液离子浓度明显升高时,渣与溶液几乎没有密度差,导致沉铟矿浆不易沉降,造成难过滤,当pH值控制过高(超过5.0)时,在浓密过程中会引起Zn、Fe等离子的水解,使沉铟渣渣型改变,造成难过滤;中和沉铟开车流量大,反应时间不够,造成中和沉铟未反应完全,影响中和沉铟矿浆的过滤性能。

4 工艺改进

通过分析两段中和生产过程中存在的问题,为降低一段预中和石膏渣的含铟损失,提高铟的回收率、提高预中和石膏渣的过滤性能及稳定二段中和沉铟渣的过滤性能,在工艺方面做了改进,从4月份开始改进效果开始显现,效果良好。

4.1 一段预中和工艺改进情况

1)对石灰石浆加入管进行技术改造,由原来的直管加入改成盘管分散加入,大大减轻了局部过碱现象的发生。

2)预中和过程进行梯度降酸,酸度的梯度控制按照35→25→15→10 g/L进行,避免一次性加入石灰石浆过量引起过碱,并且有助于CaSO4·2H2O晶核的长大。

3)合理配料,降低原料含Fe量,降低预中和前液铁离子浓度,控制预中和前液铁离子浓度小于40 g/L,减少Fe(OH)3胶体的生成。

4.2 二段中和沉铟工艺改进情况

1)稳定控制中和沉铟pH值,pH值由4.6提高至5.0。

2)增加一个中和沉铟反应槽,由原来的3个增加至4个,延长了反应时间,避免了因反应时间不够造成浓密机冒泡、渣难以沉降的问题,保证了浓密机的稳定运行,并提高了中和沉铟的开车流量,提高了作业效率。

5 结论

1)生产实践表明,采用石灰石预中和+石灰石中和沉铟二段中和富集铟工艺是可行的。

2)通过把预中和石灰石浆由直管加入改为盘管加入、按35→25→15→10 g/L梯度控制预中和酸度及合理配料降低预中和前液的Fe离子浓度,可降低预中和石膏渣含In~100 g/t,并能改善预中和矿浆的过滤性能。

3)通过把中和沉铟pH值由4.6提高至5.0并稳定控制、增加一个中和沉铟反应槽延长中和沉铟时间,能明显改善中和沉铟矿浆的过滤性能。