稀薄燃烧结合高能点火对高压缩比汽油机小负荷工况燃油经济性的影响

朱登豪,邓 俊,李理光

(同济大学汽车学院,上海 201804)

根据世界汽车工业协会的统计,道路交通的碳排放占到了人类活动碳排放的15.9%[1].为了实现2030年前碳达峰和2060 年前碳中和目标,降低道路交通的碳排放是重要一环,这迫使汽车油耗法规日趋严苛.根据节能与新能源汽车技术路线图2.0 规划,2030 年和2035 年传统能源乘用车的油耗目标值分别为4.8 L/100 km 和4 L/100 km[2].另一方面,根据中国汽车工业协会预测,到2030 年乘用车中汽油动力总占比仍高达70%,因此提升汽油机的效率是实现道路交通节能减排的重中之重[3].

目前通过各种先进技术的叠加,在实验室范围内汽油机的最高指示热效率已经达到了56%[4],这足以和柴油机的效率相媲美,但是如此高的热效率只是一个点工况,而对于汽油机的实际应用而言,不仅需要追求最高热效率,更希望高效工作区的覆盖面积增大.发动机的小负荷工况由于泵气损失较大,一直都是汽油机燃油经济性较差的区域,本文重点针对这一区域的燃油经济性改善开展研究.

根据热力学定律可知,提高压缩比是提高汽油机热效率的有效手段,这也是汽油机发展的趋势[5].另外,稀薄燃烧是降低泵气损失和减小传热损失的有效途径,但是稀薄燃烧也会带来着火困难、火焰传播速度减慢等问题,在目前传统的点火系统下,稀燃极限的拓展由于点火能量太低而受到限制,从而限制了发动机效率的进一步提升,这就需要高能点火系统与稀薄燃烧进行配合[6-9].

目前感应式点火系统是汽油机中最常见的一种点火系统,在这个成熟系统的基础上进行了许多改进.例如德尔福的多火花点火系统[10]、西南研究院的双点火线圈系统[11-12]、温莎大学的多中心电极点火系统[13],庆应大学的多线圈点火系统[14-15]等.预燃室点火系统也是基于感应放电原理,由于系统较为复杂,主要应用于大型发动机[16-17].激光点火是一个新兴的研究领域,可以加速早期火核的发展,然而,激光点火的高成本极大地限制了其实际应用[18-19].上述点火系统产生的等离子体中,电子温度、粒子的旋转和振动温度处于平衡状态,中性气体温度和电子数密度很高,被称为平衡等离子体.

近年来,另一类产生非平衡等离子体的点火系统引起了广泛关注,典型代表包括电晕放电、微波放电和纳秒脉冲放电.电晕放电特点是火核体积大,能够提高火焰的早期生长速度[20-21].微波辅助点火通过增加初始火焰核尺寸和加快火焰传播可以提前燃烧相位[22-23].纳秒脉冲放电是通过在同轴圆柱电极之间施加具有纳秒脉冲的高压而获得的,所产生的等离子体可以增加放电面积.但是,非平衡等离子体对背景压力和气体流速非常敏感,从已有研究来看,还很难适应实际发动机中的复杂条件.

本文针对汽油机小负荷工况燃油经济性较差的问题,将压缩比从原机的9.6 提高至16,基于自主研制的超高功率点火系统,研究了点火能量以及稀薄燃烧结合高能点火对发动机燃烧特性和燃油经济性的影响,在此基础上,通过搭建发动机一维数值模型,对稀薄燃烧和高能点火的节油机理展开分析.

1 发动机试验台架

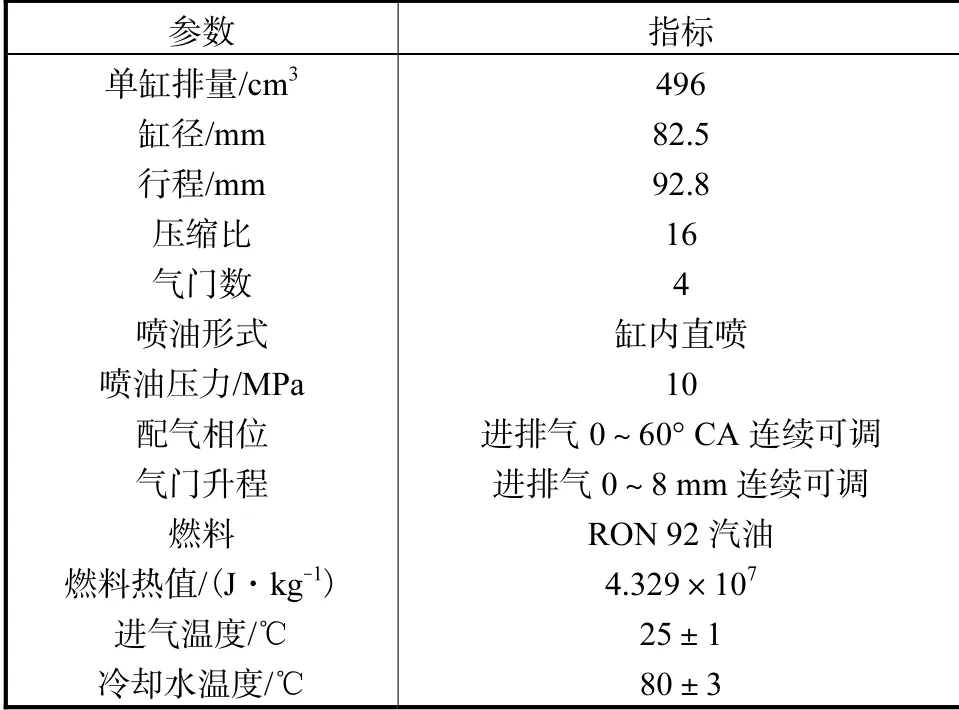

试验所用发动机是基于一台第二代EA888 发动机进行改造的,在试验中仅使用第四缸进行工作.发动机的活塞重新进行了设计和加工,把压缩比从原机的9.6 提高到了16.发动机主要参数如表1 所示.在进排气侧均安装了UniValve®全可变配气机构,该机构能够实现配气相位和气门升程的连续可调.配气相位由凸轮相位器调节,为液压驱动,可调节范围为0~60°CA.气门升程由电机驱动偏心轴实现调节,拥有独立的控制器,其调节范围为0~8 mm.

表1 发动机主要参数Tab.1 Specifications of the engine

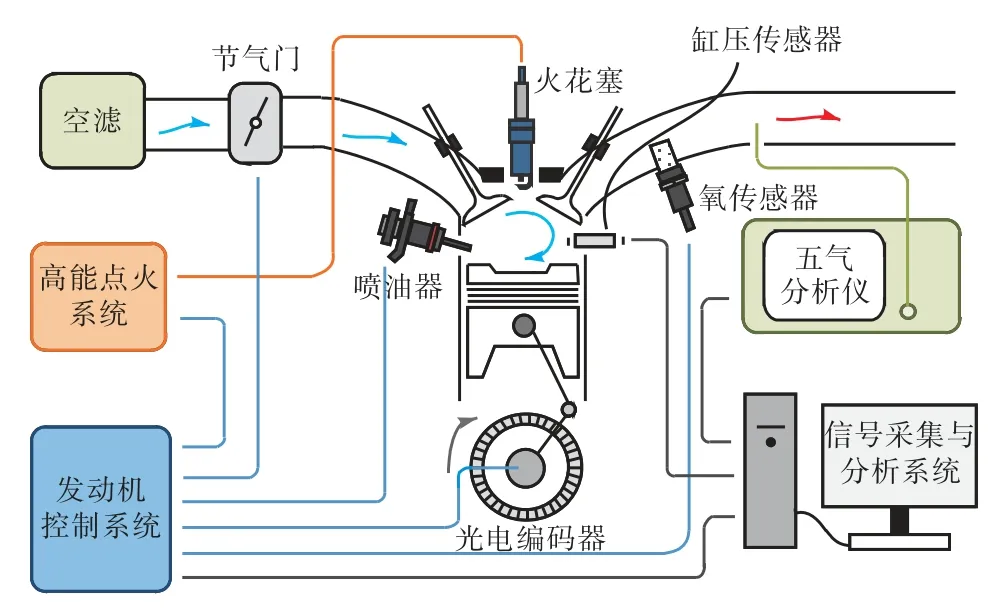

发动机试验台架示意如图1 所示,发动机控制系统基于 NI 公司的 CompactRIO 控制器以及LabVIEW 软件进行开发,主要由3 部分组成:Field Programmable Gate Array(FPGA)机箱、实时控制器和工业级输入输出模块.FPGA 模块负责与输入输出模块通信,实现传感器信号的采集输入,输出发动机正时同步、进气道喷射和缸内喷射、点火控制信号和各类执行器的PWM 等控制信号.实时控制器负责通信、运算、数据存储等精确定时及稳定执行的功能,通过采用并行结构,实现对进排气相位、进排气升程、节气门控制、发动机同步、进气道喷射、缸内直喷、点火、机油泵等发动机执行器的控制.信号采集与分析系统分为两部分,发动机数据采集箱采集温度、压力等参数用于监控发动机边界条件,保证试验的可重复性;燃烧分析系统则采集缸压信号并计算各项特征参数来表征发动机的燃烧状态.缸压传感器为Kistler 公司生产的6052 C 非水冷式微型压电式压力传感器,与之匹配的电荷放大器为Kistler 公司生产的 SCP2853A,采集卡型号为 NI 公司的 PCI-6250,每0.5°CA 采样一次.

图1 发动机试验台架示意Fig.1 Schematic of engine test bench

2 高能点火系统介绍

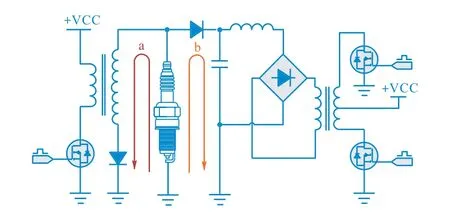

试验所用高能点火系统为本课题组自主研制的超高功率点火系统,其原理图如图2 所示[24],该系统的基本原理为:在传统的电感式放电回路基础上,并联了一个提供超高功率的电容式放电回路.当系统工作时,电感式点火电路首先击穿火花塞间隙的空气,形成等离子沟道,随后存储在电容上的能量在火花塞处释放,形成二次放电.因此,超高功率点火系统的点火过程分为3 个阶段,分别为击穿阶段、高能阶段和普通阶段,其中击穿阶段和普通阶段是常规点火系统所共有的,而高能阶段则是超高功率点火系统所独有的.

图2 超高功率点火系统原理Fig.2 Schematic of ultra-high power ignition system

为了对每个阶段的点火能量进行定量计算,本文采用电压电流法,具体实施方案为:利用高压探头测量加载在火花塞中心电极和侧电极之间的电压,同时用电流钳测量点火回路上的电流,对点火过程中的瞬时功率进行积分得到累积释放的点火能量.试验结果表明,击穿阶段的时间尺度为纳秒级别,电压从千伏级别下降至0 V 的过程中将火花塞间隙的空气击穿,瞬间电流为12 A 左右,由于击穿阶段的持续时间太短,释放的能量仅为微焦级别.击穿使得火花塞附近的空气呈现等离子体状态,这给高能阶段提供了放电沟道,因此在击穿之后紧接着是与常规点火系统并联的电容进行二次放电,这个阶段的特点在于放电电流峰值很高,约为200 A,瞬时功率高达80 kW,是击穿阶段的20 倍,累计释放的能量超过500 mJ.普通阶段是常规点火系统真正释放能量的阶段,约为40 mJ.经计算,3 个阶段分别占总能量的比例为0.3%、92.3%和7.4%,可见高能阶段释放的能量起决定性比例.

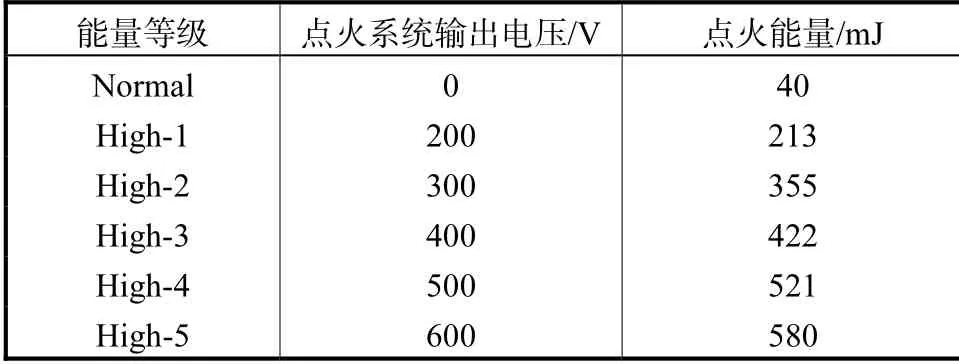

上述是该点火系统工作在某一能级的伏安特性,实际上这个输出能量是可调的,表2 为不同能量等级下测得的点火能量.包括普通点火在内分成了6 挡,当点火系统的输出电压从0 V 增大到600 V,点火能量从40 mJ 增大到580 mJ,是普通点火的14.5 倍.

表2 不同能量等级的点火能量[25]Tab.2 Ignition energy of different energy levels[25]

3 点火能量对燃烧的影响

首先研究在不同过量空气系数下,仅改变点火能量给发动机燃烧特性带来的影响.试验方案为:在发动机小负荷工况,选定某一喷油脉宽、喷油时刻、配气相位以及气门升程,通过调整节气门开度使得混合气为化学当量比,在使用普通点火能量的情况下,通过优化点火时刻使得发动机达到该工况点的最高热效率.随后保持所有控制参数不变,逐步增大点火能量,直到发动机开始爆震便立即停止.之后保证喷油脉宽、喷油时刻、配气相位以及气门升程不变,增加节气门开度,切换到下一个过量空气系数,重复上述过程,直到由于过量空气系数太大导致使用普通点火时发动机的指示平均有效压力pe循环变动率超过了4%,此时停止试验.

基于上述方案,以发动机转速1 000 r/min 为例,喷油脉宽为0.9 ms,喷油时刻为-280°CA ATDC,进气相位为50°CA,排气相位为0°CA,进气门升程为8 mm,排气升程为7 mm,基础点的pe为0.23 MPa.试验中发现,当能量等级增加到High-3 时,若仍然保持和普通点火一样的点火时刻,会出现爆震现象,试验被迫中止,因此这里仅对比普通点火、High-1 和High-2 这3 种能量等级下的试验结果.

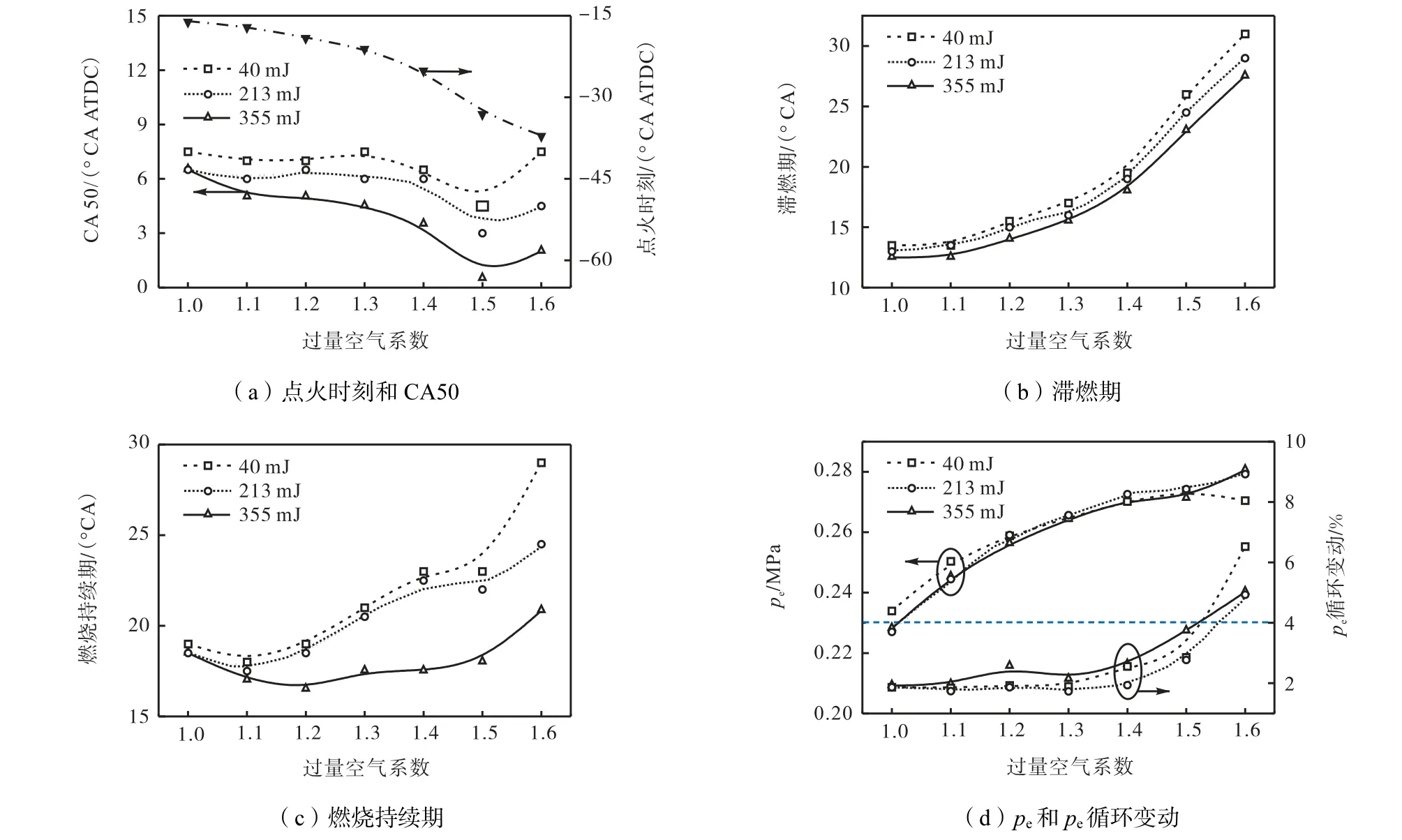

图3 为不同过量空气系数下点火能量对发动机燃烧特性的影响结果,在相同的过量空气系数下,尽管点火时刻保持不变,但随着点火能量的提高,CA 50 逐渐靠前,特别是在高过量空气系数下,点火能量提高之后使得CA 50 的提前量更大,例如在过量空气系数为 1 时,点火能量从 40 mJ 提高至355 mJ,CA 50 仅提前了1°CA,但在过量空气系数为1.6 时,点火能量从40 mJ 提高至355 mJ,CA 50 提前了5.5°CA.

图3 不同过量空气系数下点火能量对发动机燃烧特性的影响Fig.3 Effect of ignition energy on combustion characteristics under different excess air coefficients

除了对燃烧重心产生影响,提高点火能量之后还能显著缩短滞燃期(从点火时刻到CA 10 所经历的曲轴转角)和燃烧持续期.在过量空气系数为1 时,点火能量从 40 mJ 提高至 355 mJ,滞燃期缩短了1°CA,燃烧持续期缩短了0.5°CA,而在过量空气系数为1.6 时,滞燃期缩短了3.5°CA,燃烧持续期缩短了8°CA.提高点火能量之后在高过量空气系数下对滞燃期和燃烧持续期的缩短效果更为明显,这对于拓宽稀燃极限是极为有利的.

由于普通点火下的燃烧相位已经是最优了,增加点火能量之后导致CA 50 过于靠前,燃烧负功增多,导致pe有所下降.从pe循环变动的变化来看,在过量空气系数小于1.6 时,提高点火能量导致燃烧相位过于靠前,进而也对燃烧稳定性造成不利影响,导致pe循环变动有所增加,但值得注意的是,过量空气系数为1.6 时,提高点火能量之后的pe循环变动有所下降,这个结果进一步体现出高能点火在高稀释工况的优势明显.

4 稀薄燃烧结合高能点火对燃油经济性的影响

从上文得到的结果可以确定,提高点火能量确实能够加快燃烧速度,但是由于试验中提高点火能量之后未对点火时刻进行优化,导致发动机的热效率反而有所下降,因此本节重点研究稀薄燃烧结合高能点火之后,对发动机燃油经济性的影响.

试验转速为1 000 r/min(pe=0.23 MPa) 和1 500 r/min(pe=0.38 MPa),选取40 mJ、213 mJ、422 mJ 和580 mJ 共4 个能量等级进行对比,在保证喷油脉宽、喷油时刻、配气相位和气门升程保持不变的情况下,通过增大节气门开度来增加过量空气系数,并调整点火时刻保证在每个工况点下热效率最优,当试验工况点的循环变动超过4%便停止试验,此时对应的过量空气系数则为当前点火能量下的稀燃极限.随后更换点火能量进行下一轮试验.

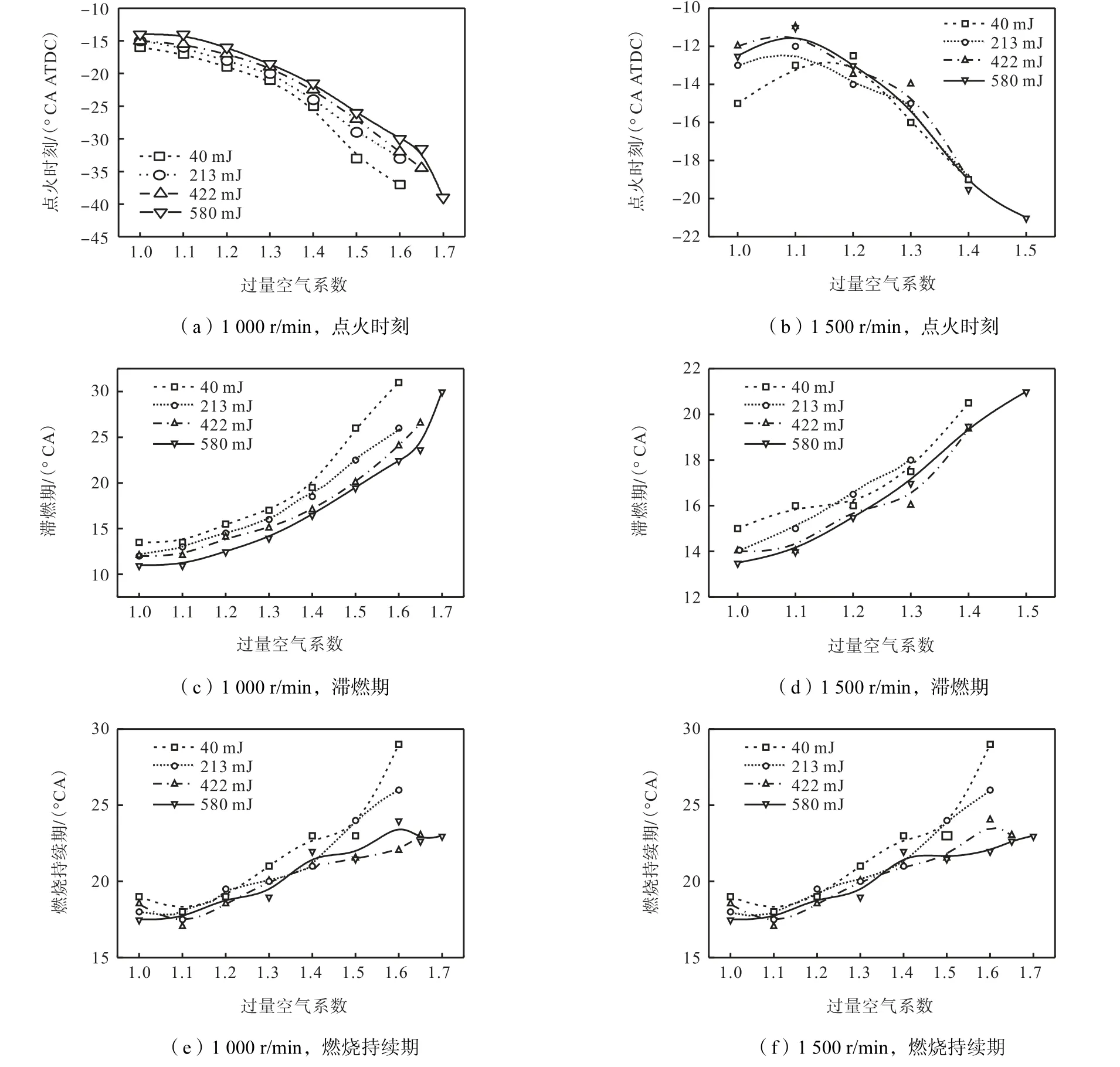

图4 为不同过量空气系数以及点火能量下,发动机的点火时刻、滞燃期以及燃烧持续期变化情况.随过量空气系数增大,燃烧速度变慢,导致滞燃期和燃烧持续期明显增长,在1 000 r/min 时,4 个点火能量下滞燃期的平均值从 12.5°C A(λ=1)增加到30°C A(λ=1.7),燃烧持续期平均值从12.5°C A(λ=1)增加到24°C A(λ=1.7);在1 500 r/min 时,4 个点火能量下滞燃期的平均值从14.5°C A(λ=1)增加到21°C A(λ=1.5),燃烧持续期的平均值从22.5°C A(λ=1)增加到36.5°C A(λ=1.7).

图4 不同过量空气系数和点火能量下的点火时刻、滞燃期和燃烧持续期Fig.4 Ignition timing,ignition delay and combustion duration under different excess air coefficients and ignition energy

在上一小节的试验中,点火时刻保持不变,提高点火能量能够显著缩短滞燃期和燃烧持续期.从本小节的试验结果来看,在相同过量空气系数下,随着点火能量的提高,点火时刻需要推迟来保证每个工况点的燃烧相位均保持在最佳区间,尽管如此,提高点火能量之后仍能缩短滞燃期和燃烧持续期.以1 000 r/min 为例,在过量空气系数为1.6 时,40 mJ、213 mJ、422 mJ 和580 mJ 4 个点火能量下的点火时刻分别为-37°CA ATDC、-33°CA ATDC、-32°CA ATDC 和-30°CA ATDC,对应的滞燃期分别为31°CA、26°CA、24°CA 和22.5°CA,燃烧持续期分别为29°CA、26°CA、24°CA 和22°CA.点火能量从40 mJ 增加到580 mJ,滞燃期缩短了8.5°CA,燃烧持续期缩短了7°CA.当过量空气系数越大,提高点火能量对缩短滞燃期和燃烧持续期的效果更明显,这个结果与上一节的试验结果相一致,再次说明高能点火在高稀释率工况下优势更为明显.

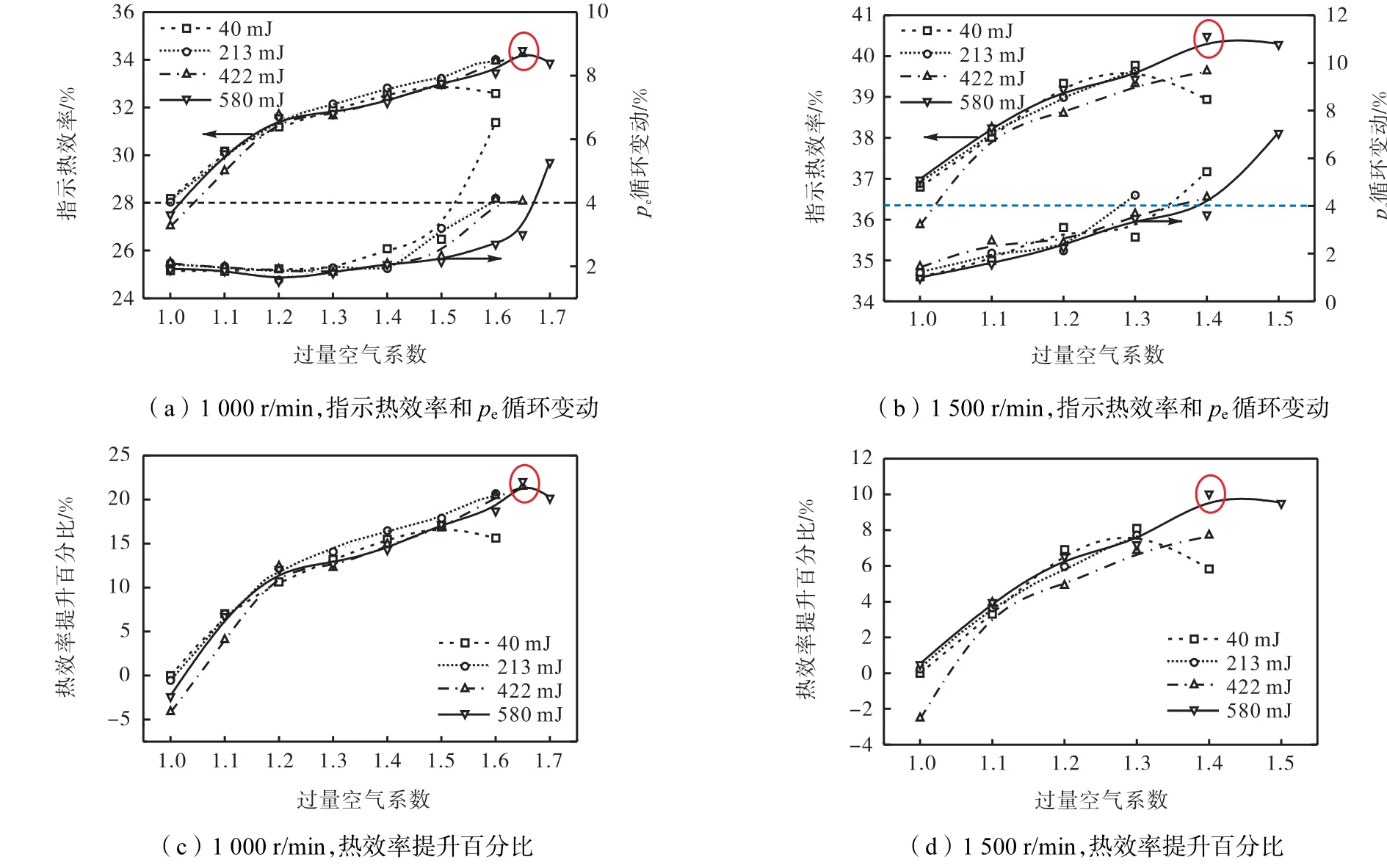

图5 为不同过量空气系数和点火能量下的指示热效率、循环变动以及相对热效率提升百分比,随着点火能量的提高,在相同过量空气系数下,循环变动有所降低,特别是在高过量空气系数下,该现象尤为明显.在1 000 r/min,当过量空气系数为1.6 时,发动机的循环变动从6.5%(40 mJ)下降到2.7% (580 mJ).40 mJ、213 mJ、422 mJ 和580 mJ 4 个点火能量下能够稳定燃烧的最高过量空气系数分别为1.5、1.5、1.6、1.65,点火能量提高之后稀燃极限被拓宽了0.15.以过量空气系数为1 且点火能量为40 mJ 的工况点作为基准点,4 个点火能量下最大相对热效率提升的百分比分别为17.1%、17.9%、20.3%和22.1%,最大相对热效率提升点均为该工况下的稀燃极限,说明在保证稳定燃烧的前提下,混合气越稀薄,热效率提升越多.在采用580 mJ 的点火能量之后,绝对效率提升了6.2%,其中稀薄燃烧贡献了4.8%,其余1.4%来源于高能点火.

图5 不同过量空气系数和点火能量下的指示热效率、pe 循环变动和热效率提升百分比Fig.5 Indicated thermal efficiency,CoV_IMEP and thermal efficiency improvement percentage under different excess air coefficients and ignition energy

在1 500 r/min 时,由于测试工况点的负荷略高于1 000 r/min,爆震倾向增强,即使采用稀薄燃烧也无法使得CA 50 回到最佳相位区间,导致稀燃极限有所下降,这个结果与之前在低压缩比(压缩比11.5)发动机上得到的结果有差异,在低压缩比时,即使在中等负荷稀释程度仍然可以达到一个较高的水平[25].实际上,为了保证负荷不变,稀薄燃烧相当于是进气增压,这对于抑制爆震本身是不利的,目前发动机的压缩比相比之前大幅提高,爆震倾向更加强烈,导致爆震边界和稀燃边界将会收敛于更低的空燃比,在大负荷下情况则更为严重,采用稀薄燃烧无法起到抑制爆震的效果,甚至会有加剧爆震的可能.该现象不仅出现在本文的试验之中,在其他的相关研究中也有类似报道[26-27].

在40 mJ、213 mJ、422 mJ 和580 mJ 4 个点火能量下,能够稳定燃烧的最高过量空气系数分别为1.3、1.2、1.3、1.4,当点火能量略微提高时,反而使得耐受的最高过量空气系数下降了0.1,仅在点火能量为580 mJ 时将最高过量空气系数拓宽了0.1.仍然以过量空气系数为1 且点火能量为40 mJ 的工况点作为基准点,使用稀薄燃烧之后,4 个点火能量下最大相对热效率提升百分比分别为8.1%、6%、6.8%和10.1%,相比于1 000 r/min 时最大相对热效率提升百分低了将近一半,一方面是因为基础点的热效率较高使得优化空间下降,但更重要的原因在于稀燃极限更低.此外,点火能量的提高对于热效率的提升效果也不理想,仅当点火能量为580 mJ 时,最大相对热效率提升百分比高出普通点火能量两个百分点.最终,最高指示热效率从36.8%提高至40.5%,绝对效率提升了3.7%,其中稀薄燃烧贡献了3%,高能点火贡献了0.7%.从该工况点的表现来看,在高压缩比的爆震工况,高能点火对于稀线的拓展以及热效率的提升效果不如低压缩比以及高压缩比下的非爆震区域.

5 稀薄燃烧和高能点火的节油机理分析

从试验结果可知,稀薄燃烧结合高能点火对发动机在小负荷工况的燃油经济性改善明显,由于试验过程中难以对缸内温度、传热损失、比热比等参数进行直接测量,本文利用一维仿真模型,对稀薄燃烧和高能点火的节油机理展开分析.使用的一维仿真软件为Gamma Technologies 公司开发的GT-Power,图6为发动机一维仿真模型,包括进排气系统、气缸和曲轴箱等.由于仿真时要模拟点火能量对发动机燃烧特性的影响,燃烧模型选择EngCylCombSITurb 而非常用的Wiebe 模型,该模型可以调整初始火核的尺寸,传热模型选择WoschniGT.

图6 发动机一维仿真模型Fig.6 One-dimension simulation model of engine

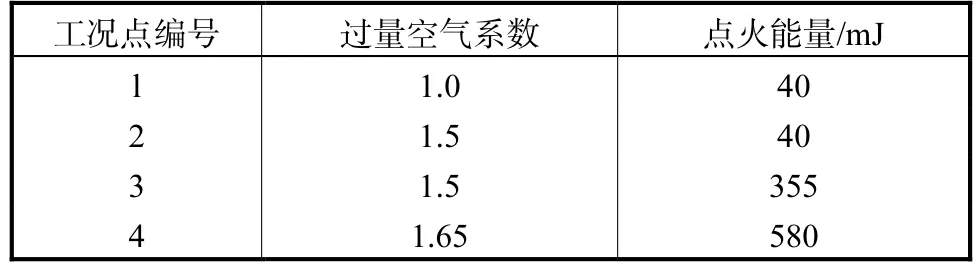

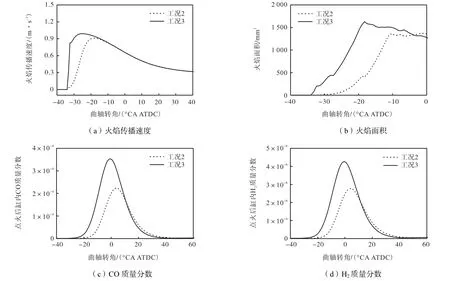

选取1 000 r/min 的4 个试验工况点进行仿真,如表3 所示,工况1 的混合气为化学当量比,并采用普通点火,作为基础对照组;工况2 仍为普通点火,但是过量空气系数为1.5;工况3 和工况2 的区别仅在于点火能量提高到了355 mJ,其他控制参数保持不变;工况4 则是1 000 r/min 时最高热效率点,此时的过量空气系数为1.65,点火能量为580 mJ.

表3 4个仿真工况点基本参数Tab.3 Parameters of four simulation cases

对4 个工况点的仿真模型进行标定,如图7 所示,采用试验和仿真缸压对比法对模型准确性进行判定.可以看到,4 个工况点的仿真和试验缸压十分接近,缸压峰值相差均小于1%,因此可以认为4 个仿真模型准确可信.通过对比工况1 和工况2 单独研究稀薄燃烧的节油机理,对比工况2 和工况3 单独研究点火能量对燃烧过程的影响,对比工况4 和工况1研究稀薄燃烧耦合高能点火之后对燃油经济性的影响机制.

图7 4个工况点的试验和仿真缸压对比Fig.7 Comparison of test and simulation cylinder pressures among four cases

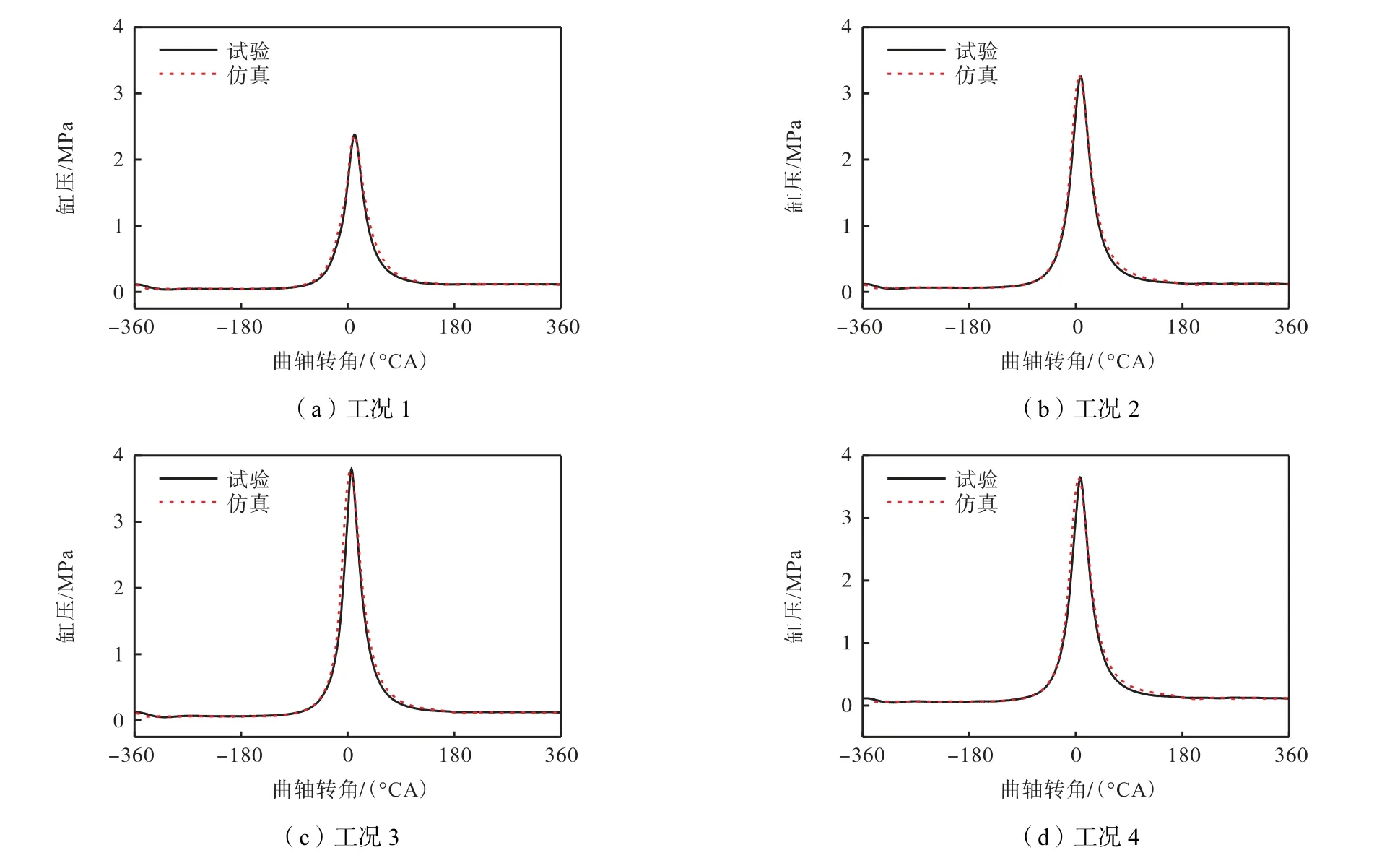

首先选取工况2 和工况3 分析点火能量对燃烧影响的原因,由于GT-Power 没有直接调节点火能量的功能,本文采取调节初始火核尺寸的方式来模拟高能点火带来的影响,该依据来自于图8,高能点火的火核呈球状,其火核的尺寸远大于普通点火,因此从直观感受来看,高能点火与普通点火的区别在于初始火核尺寸.

Research and Application of Power Grid Inspection Based on Airborne LiDAR System SUN Tong,XUE Fei(133)

图8 普通点火与高能点火的火核对比Fig.8 Flame kernel comparison between ordinary ignition and high energy ignition

仿真时,保证其他参数不变的情况下,不断增大初始火核尺寸,当工况3 的初始火核尺寸调整为工况2 的8 倍时,工况3 的仿真缸压与试验缸压基本吻合,该结果能侧面反映出利用改变初始火核尺寸来模拟高能点火这种方法是切实可行的,否则无论如何调整初始火核尺寸,仿真得到的缸压也会与试验缸压出现较大偏差.基于此,本文重点对比两个工况在点火之后缸内的火焰传播速度、火焰面积、CO 质量分数以及H2质量分数,其中CO 和H2作为促进燃烧的中间产物,在燃烧初期,其质量分数越高越有利于加快燃烧速度.

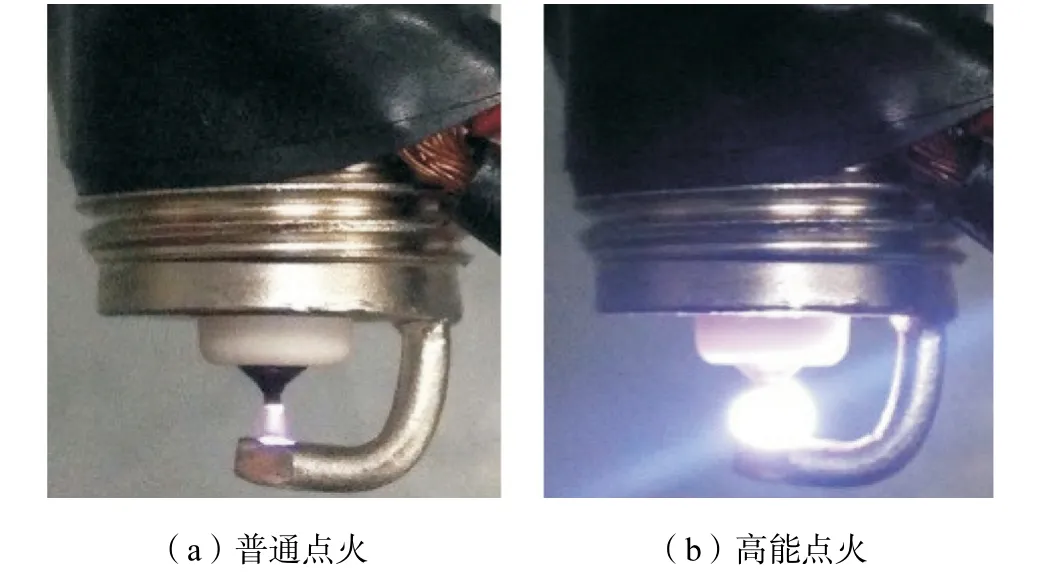

从图9(a)中湍流火焰速度的对比结果可知,工况3 中湍流火焰速度的起升时刻、上升速率以及峰值均高于工况2,这极大地加速了火焰在燃烧初期(点火后的15°CA 之内)的传播,能够有效缩短滞燃期.另外,得益于高能点火带来的高湍流火焰速度,工况3 的火焰面积从一开始就高于工况2,在点火后10°CA,即-20°CA ATDC,工况3 的火焰面积已经是工况2 的4.2 倍,因此已燃质量分数会更高,燃烧相位更为靠前.此外,由于高能点火使得燃烧发生得更早,碳氢燃料发生裂解反应生成CO 和H2的时刻也越早、质量分数越高,因此这也是促进燃烧的重要原因.

图9 工况2和工况3各项参数对比Fig.9 Comparison of various parameters between Case 2 and Case 3

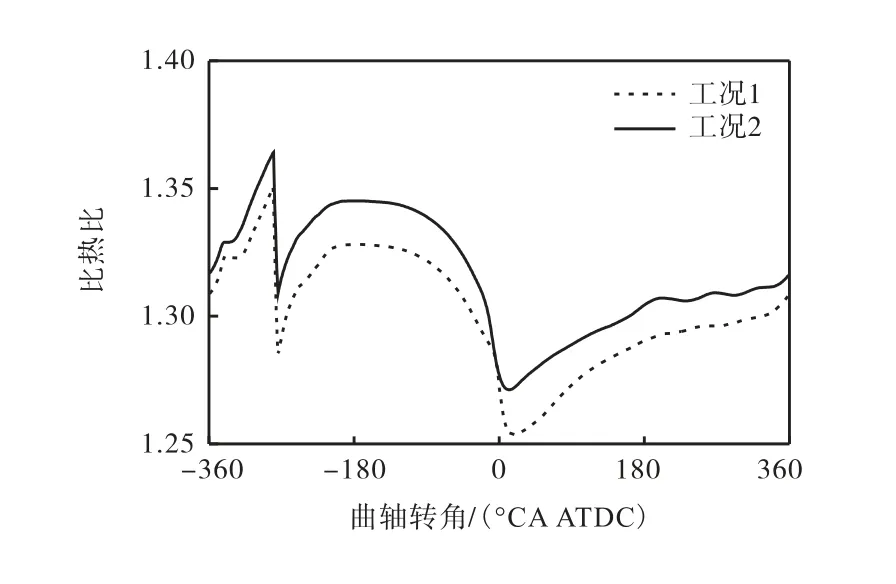

接下来通过对比工况1 和工况2 来分析稀薄燃烧的节油机理,主要从混合气比热比、泵气损失、缸内温度3 个方面进行对比,结果如图10~12 所示.空气稀释之后会使得缸内混合气的比热比增加,工况2 中压缩冲程混合气的比热比相比于工况1 要高出0.017,根据发动机理论热效率计算公式,比热比越高,发动机的理论热效率越高,因此稀薄燃烧的第一个优势在于更高的混合气比热比.

图10 工况1和工况2的混合气比热比Fig.10 Specific heat ratio of mixtures in Case 1 and Case 2

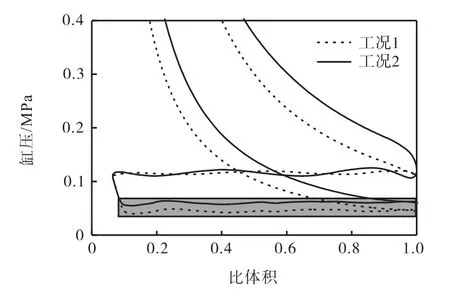

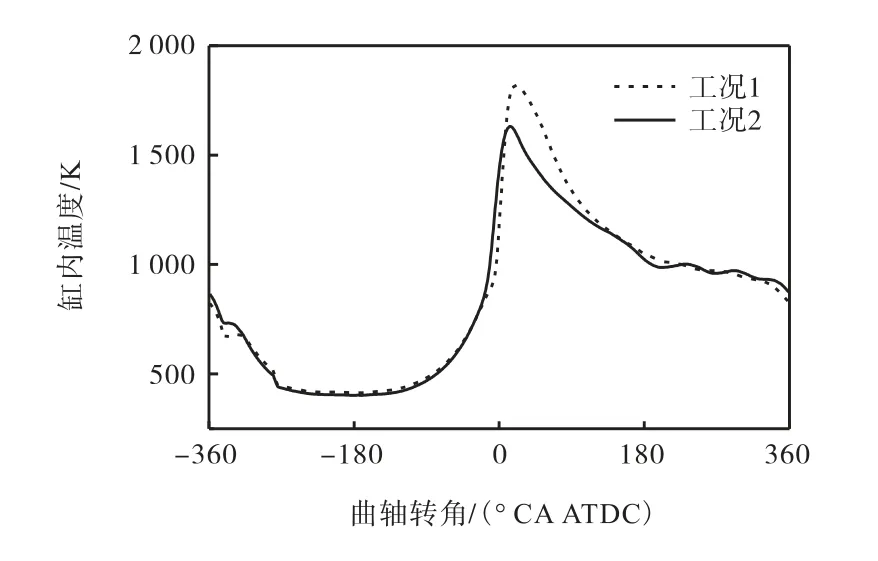

图11 为压力-体积曲线的局部放大,阴影框所示区域为工况1 的泵气损失高出工况2 的部分,经计算,工况1 的泵气损失为-0.069 MPa,工况2 的泵气损失为-0.061 MPa,稀薄燃烧能够降低泵气损失的主要原因在于节气门开度增大,因此,更低的泵气损失是稀薄燃烧能够提高效率的第2 个重要原因.此外,从图12 所示的缸内温度对比来看,工况2 的峰值温度要比工况1 低200 K,较低的缸内温度能够有效降低传热损失,这是稀薄燃烧提高发动机效率的第3 个重要原因.

图11 工况1和工况2的缸压-体积曲线Fig.11 p-V diagram in Case 1 and Case 2

图12 工况1和工况2的缸内温度Fig.12 In-cylinder temperature in Case 1 and Case 2

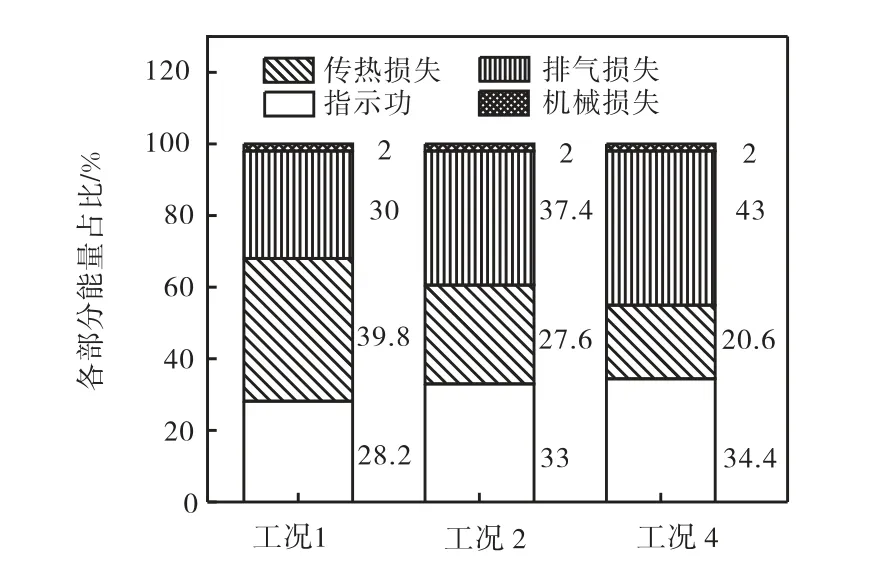

最后,从能量分布角度对比了工况1、工况2 和工况4 的各部分能量占比,由于3 个工况的喷油脉宽一样,因此3 个工况的燃油总能量相同.将燃油总能量分为4 个部分:指示功、传热损失、排气损失和机械损失,各部分占比如图13 所示.由于3 个工况并未涉及转速的改变,仿真时将3 个工况的摩擦功设置成相同值,因此机械损失在3 个工况里面保持不变.这样对有用功起决定影响的就是传热损失和排气损失,对比工况1 和工况2 可以清晰地看到,由于稀薄燃烧能够降低燃烧温度,传热损失所占的比例从39.8%降低至27.6%.对于工况4,得益于更高的点火能量对稀薄燃烧极限的拓展,发动机可以运行在更稀薄的混合气下,使得燃烧温度进一步降低,传热损失占比仅约为工况1 的一半,因此热效率提升明显.

图13 工况1、工况2和工况4的能量占比Fig.13 Energy distribution in Case 1,Case 2 and Case 4

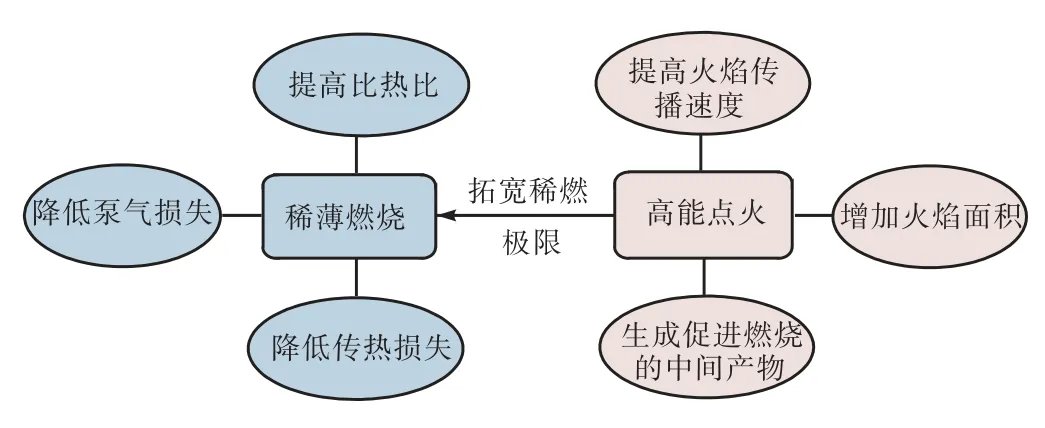

图14 对稀薄燃烧和高能点火的节油机理进行了总结,值得注意的是,传统意义上稀薄燃烧能够提升效率的重要一环在于降低爆震倾向从而优化燃烧相位,但本试验工况为小负荷工况,燃烧相位总是能保证在最佳区间,因此在小负荷工况,对于提升热效率的贡献里面并无优化燃烧相位这一项,而主要来自于比热比的增加、泵气损失和传热损失的降低,而高能点火则通过加快火焰燃烧速度并生成促进燃烧的中间产物来使得发动机运行在更加稀薄的工况下,是在稀薄燃烧的基础上进一步提升热效率的有效手段.

图14 发动机小负荷工况稀薄燃烧和高能点火节油机理Fig.14 Fuel-saving mechanism of lean burn and high energy ignition under light load conditions

6 结论

(1) 超高功率点火系统的点火过程分为3 个阶段,分别为击穿阶段、高能阶段和普通阶段,其中击穿阶段和普通阶段是常规点火系统所共有的,而高能阶段则是超高功率点火系统所独有的.3 个阶段分别占总能量的比例为0.3%、92.3%和7.4%,可见高能阶段释放的能量起决定性作用.当点火系统的输出电压从0 V 增大到600 V,点火能量从40 mJ 增大到580 mJ,是普通点火的14.5 倍.

(2) 在小负荷工况,利用高能点火将稀燃极限从λ=1.5 拓宽到λ=1.65(1 000 r/min)、从λ=1.3 拓宽到λ=1.4(1 500 r/min),最大相对热效率提升百分比分别为22%(1 000 r/min)和10%(1 500 r/min),其中稀薄燃烧贡献了17%(1 000 r/min)和8%(1 500 r/min),高能点火贡献了5%(1 000 r/min)和2%(1 500 r/min).

(3) 一维数值模拟结果表明,稀薄燃烧在小负荷的节油机理主要包括提高比热比、降低泵气损失和传热损失.高能点火作用在于加快燃烧初期的湍流火焰速度、增大火焰面积以及生成更多促进燃烧的中间产物,从而能有效缩短滞燃期和燃烧持续期、拓宽稀燃极限.