双燃料船机天然气喷射规律对燃烧特性的影响

王作吉,刘宗宽,周 磊,卫海桥

(天津大学机械工程学院,天津 300072)

低速柴油机因功率大、热效率高而广泛用作船舶主动力装置,但随着海洋环境污染的加剧,其排放问题逐渐受到关注[1-4].研究发现,以天然气为主燃料的船机可以有效降低NOx排放,同时可以缓解能源紧张的问题.天然气具有较低的十六烷值,不易自燃,而柴油的十六烷值较高,可以作为天然气的引燃燃料,二者同时使用可以实现良好的燃烧[5-6].此外,双燃料船机可获得与传统柴油机相近的热效率.因此天然气/柴油双燃料船用发动机得到人们广泛关注.

天然气/柴油双燃料发动机发展至今主要有两种运行模式:①低压喷射模式:在进气行程将天然气以较低的压力喷入缸内,随后在上止点附近喷射柴油引燃天然气,完成燃烧做功;②高压直喷(HPDI)模式:在压缩冲程结束时的上止点附近高压喷射柴油,随后高压喷射天然气[7].上述两种方式的燃烧模式不同,低压喷射模式下天然气较早进入缸内,燃烧时与空气混合充分,因此以预混燃烧为主;HPDI 模式下,天然气喷射前柴油已经着火燃烧,产生了较高的温度压力以及多种中间产物和自由基,使得天然气进入缸内立刻着火燃烧,因此HPDI 方式以扩散燃烧为主.由于采用稀薄燃烧技术,双燃料发动机存在燃烧不稳定的缺点,因此大量文献对天然气和柴油共存时的燃烧特性进行了研究[8-9].天然气与柴油共存时的燃烧特性多采用模拟的方式进行研究,而在数值模拟中,多以甲烷代替天然气,以正庚烷代替柴油.文献[10]模拟研究了双燃料发动机中正庚烷在甲烷/空气混合气中的燃烧过程,结果表明,甲烷着火的原因是正庚烷氧化提高了压力温度并且正庚烷着火核中的自由基和中间产物向甲烷发生了扩散.文献[11]采用大涡模拟研究了正庚烷喷雾在甲烷环境中的燃烧过程,结果表明,温度和甲烷浓度对正庚烷的燃烧特性有很大影响.文献[12]研究了正庚烷喷射正时对正庚烷在甲烷/空气混合气中燃烧特性的影响,结果表明,延迟喷油正时使OH 更早生成,从而使点火提前,促进了正庚烷和甲烷的消耗.

目前针对正庚烷/甲烷共存时的着火及燃烧特性的模拟研究主要以正庚烷喷入甲烷/空气混合气的方式为主,而缺乏对正庚烷、甲烷顺序喷射的方式的研究.甲烷浓度是影响双燃料燃烧的一个重要因素,在HPDI 模式下可以通过改变甲烷喷射速率来改变缸内甲烷浓度分布.本文通过数值模拟的手段揭示天然气喷射速率对HPDI 模式下双燃料船机着火及燃烧特性的影响.

1 仿真模型及研究方法

1.1 发动机介绍

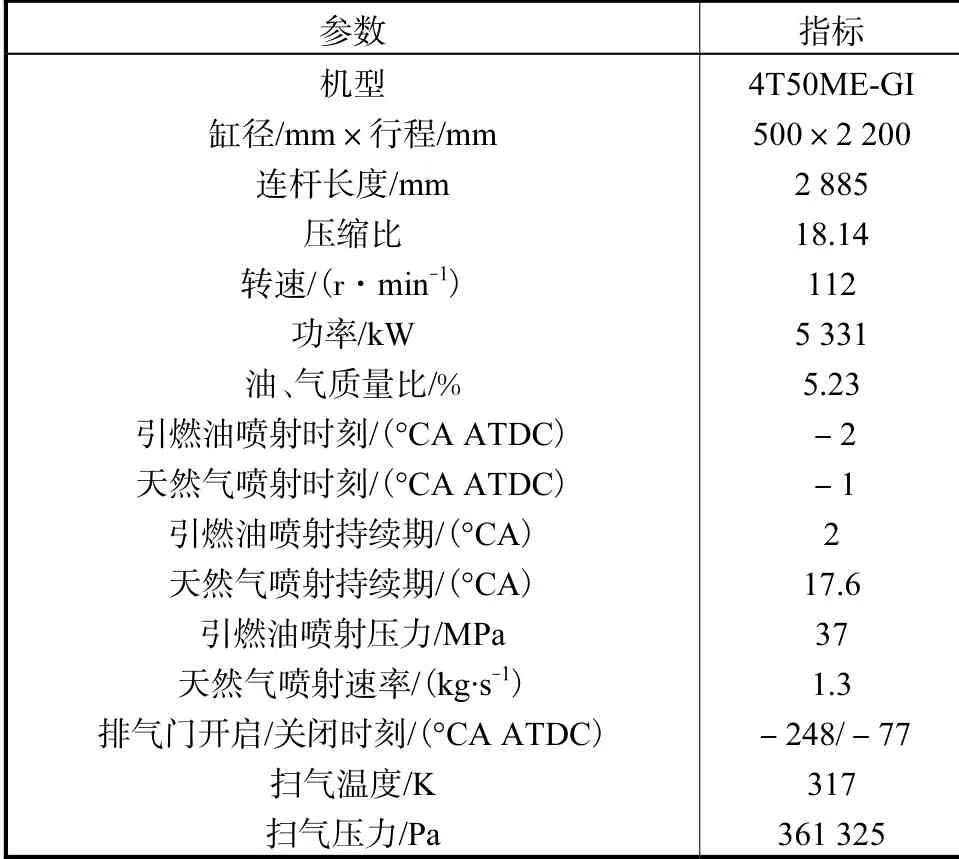

三维数值模型的发动机原型是MAN 公司的试验机4T50ME-GI[13],其在75%负荷下的主要参数如表1 所示.

表1 发动机主要参数Tab.1 Main parameters of engine

1.2 模型介绍

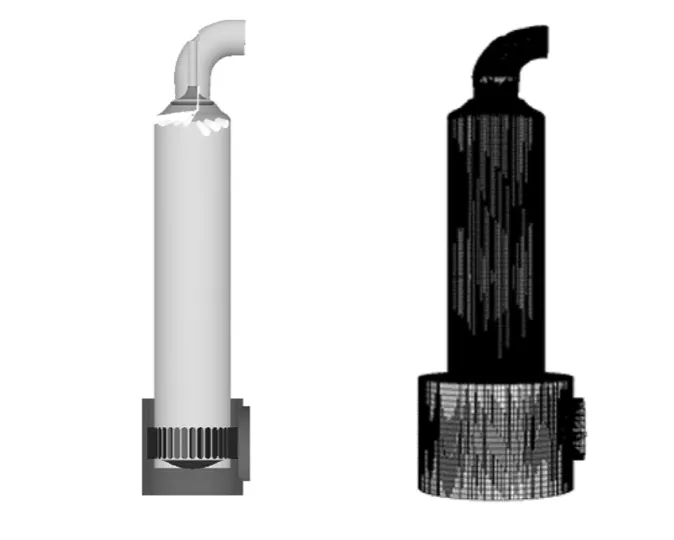

本文基于Converge 软件建立了双燃料船机模型,如图1 所示.计算网格包括完整的扫气口和排气道,采用了自适应网格技术,选用的基础网格尺寸为1 cm,最小网格尺寸为2.5 mm,能够精确地模拟缸内燃烧过程.

图1 三维模型和计算网格Fig.1 3D model and computational grid

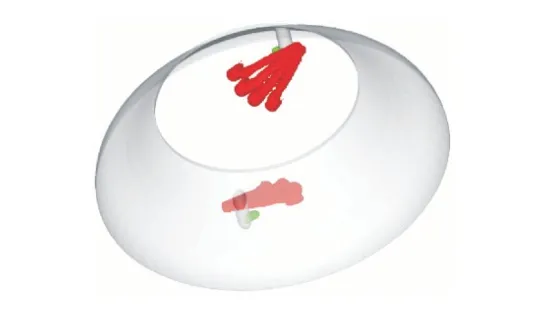

模拟过程中的子模型设置情况如表2 所示,其中SAGE 燃烧模型使用了Liu 等[14]开发的简化的甲烷着火机理,该机理包括44 种组分,112 步基元反应,可准确模拟正庚烷、甲烷的燃烧过程[11-12,15].模型在气缸盖的边缘对称布置了两组喷射器,喷射方向与扫气口产生的涡流方向一致.每组喷射器都包括一个柴油喷射器和一个天然气喷射器,每个喷射器均包含4 个喷孔.由于Converge 中不包含气体喷射模型,本文通过INFLOW 边界设置了天然气喷射器.图2 所示为基准工况下-0.5°时柴油(红色)与天然气(绿色)的喷射位置.

表2 子模型设置情况Tab.2 Setting of submodel

图2 柴油(红)与天然气(绿)喷射位置Fig.2 Diesel (red) and natural gas (green) injection positions

1.3 模型验证

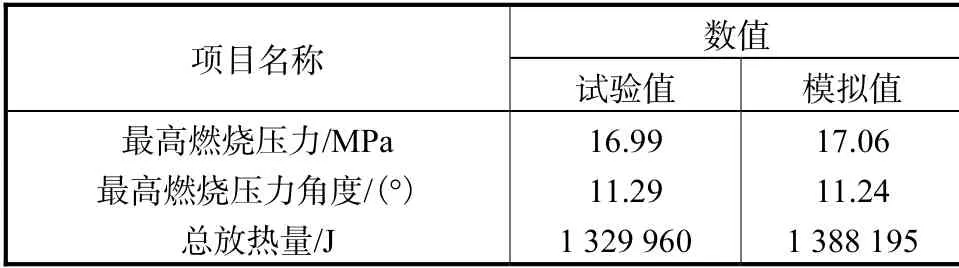

本文模拟了75%负荷工况的双燃料船机,模型中设定的参数与表1 一致.在该负荷下每循环天然气喷射量为26.6 g,柴油喷射量为1.39 g.模拟中以正庚烷(C7H16)代替柴油,以甲烷(CH4)代替天然气.试验和模拟的缸内压力、放热率曲线对比如图3 所示.表3 列出了最高燃烧压力、最高燃烧压力角度和总放热量的试验值和模拟值对比,其误差分别为0.41%、0.44%和4.19%.结果表明,本文建立的模型能够很好地预测试验中缸内的燃烧过程,基本能捕捉燃烧中的缸内压力和放热率变化趋势,可以用来进一步开展缸内燃烧特性的分析.

图3 试验和模拟缸内压力、放热率对比Fig.3 Comparison of cylinder pressure and heat release rate between experimental and simulated values

表3 主要参数试验值和模拟值对比Tab.3 Comparison between experimental and simulated values of main parameters

1.4 研究方案

本文为了研究天然气喷射速率对缸内着火过程的影响,通过改变INFLOW 边界条件设置了5 组不同天然气喷射速率的工况,最高喷射速率分别为1.56 kg/s、1.30 kg/s(基准工况)、1.04 kg/s、0.91 kg/s 和0.78 kg/s.在设置过程中,保持天然气喷射总量、天然气喷射起始时刻、天然气喷射速率的升高和降低过程经历的时间不变,不同天然气喷射速率的设置情况如图4 所示.这样设置的好处是排除了天然气喷射总量和天然气喷射起始时刻的干扰,同时在喷射开始时便能产生一定的喷射速率差距.

图4 天然气喷射速率设置情况Fig.4 Setting of natural gas injection rate

2 天然气喷射速率对燃烧特性的影响

2.1 天然气喷射速率对缸内燃烧及火焰的影响

图5 所示为不同天然气喷射速率工况下缸内平均压力和放热率的对比图,其中,放热率是由Converge 软件根据反应机理计算得到.从图中可以看出,天然气喷射速率降低使得放热率峰值明显降低且持续时间变长.从本质上讲,降低天然气喷射速率使得单位时间内进入缸内的燃料质量减少且喷射时间延长,因而导致放热率峰值降低且持续时间变长,燃烧相位滞后,当喷射速率降低到0.78 kg/s(降低40%)时,放热率峰值持续时间延长了约15°CA.同时,降低喷射速率使得缸内压力峰值明显降低,当喷射速率为0.78 kg/s 时,缸压几乎没有提升,导致发动机性能降低,而当喷射速率提高至1.56 kg/s(增加20%)时,缸压峰值增加了约2 MPa,说明缸内燃烧更加剧烈.图6 展示了不同天然气喷射速率工况下的缸内平均温度变化曲线,发现降低天然气喷射速率使得缸内平均温度峰值降低且峰值相位滞后,这主要是因为放热率峰值降低且持续时间变长,导致膨胀行程热量损失增加,造成缸内温度升高速度变慢.

图5 缸内平均压力和放热率Fig.5 Average pressure and heat release rate in cylinder

图6 缸内平均温度Fig.6 Average temperature in cylinder

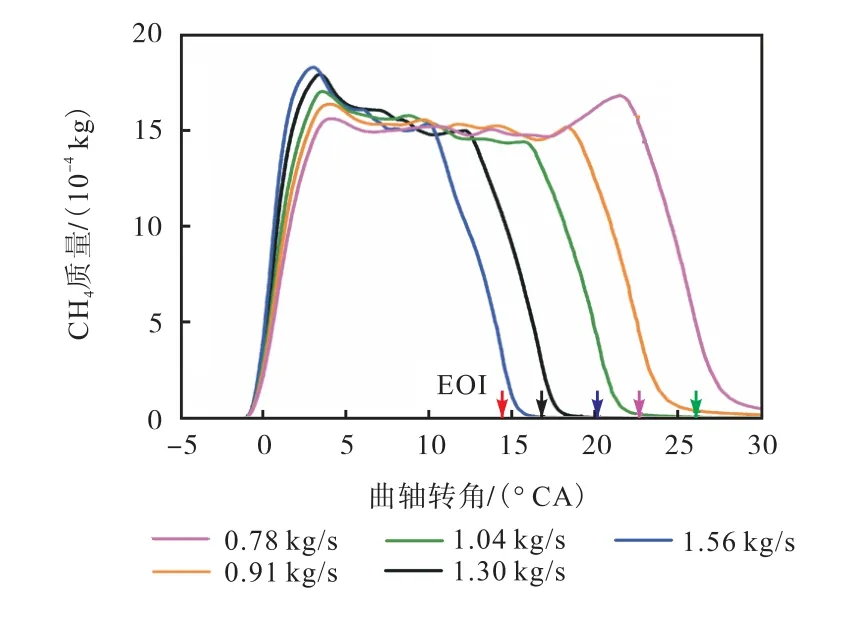

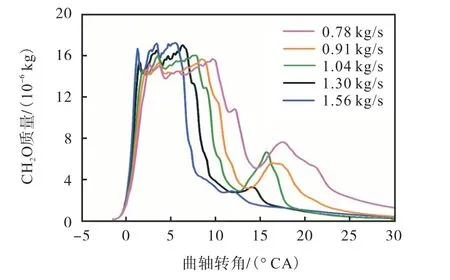

图7 所示为不同天然气喷射速率下缸内甲烷质量的变化曲线.研究发现,喷射速率越高甲烷增加速率越快,在3°CA 左右形成的峰值越高,这主要是因为喷射初期甲烷消耗速度较慢,缸内甲烷质量与喷射速率成正相关.3.5°CA 时所有工况下甲烷喷射速率均达到最大值,此时喷射速率高的工况,甲烷下降趋势明显.天然气喷射速率越低,喷射后期形成的峰值越明显.喷射速率越低,甲烷耗尽时刻距离喷射结束时刻(EOI,end of injection)越远.以上现象均能够说明,喷射速率越低甲烷消耗速度越慢.

图7 缸内甲烷质量Fig.7 Mass of methane in cylinder

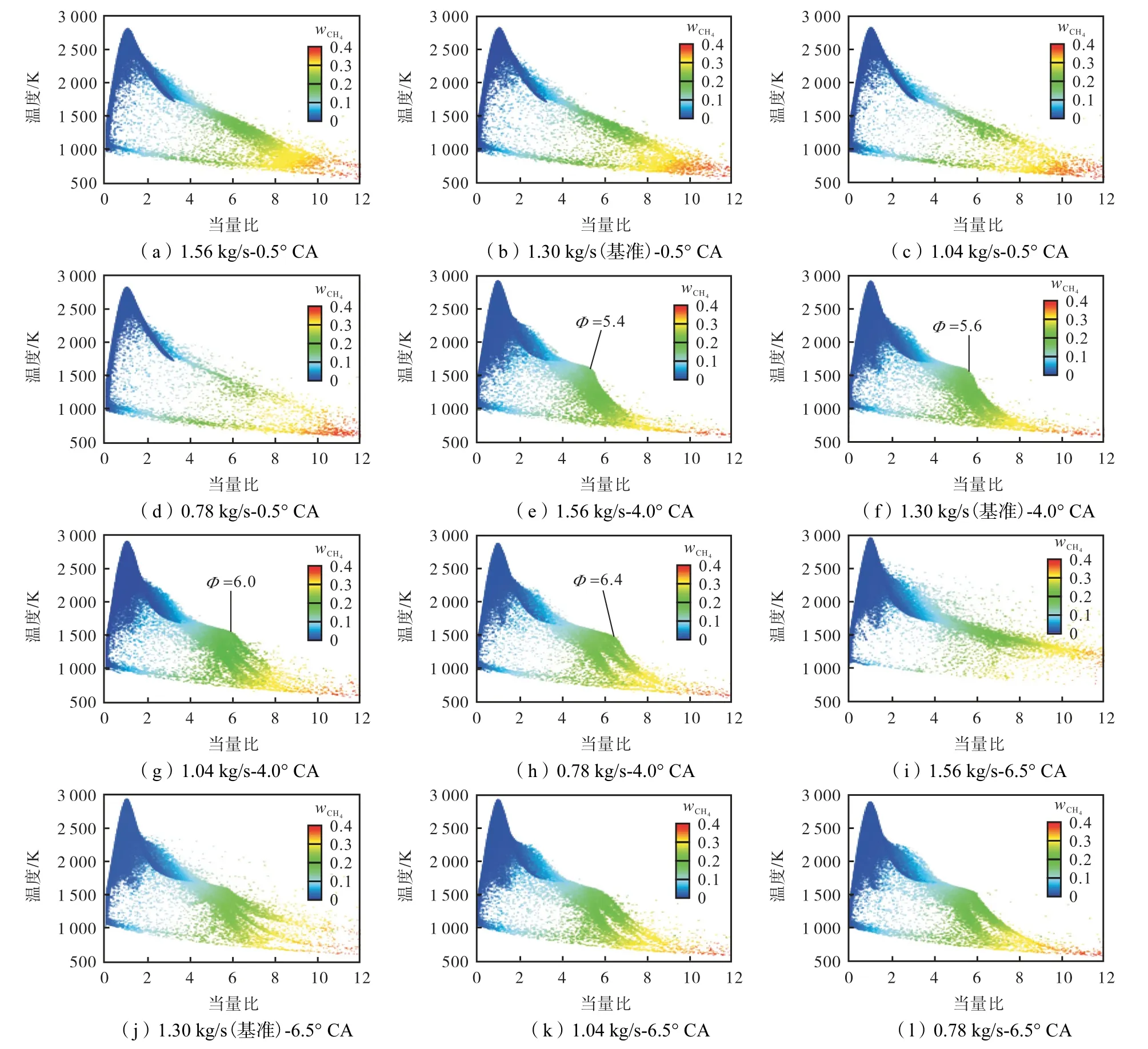

图8 所示为不同时刻、不同天然气喷射速率下缸内温度-当量比散点图,并根据CH4的质量分数标记,图中每一个散点均对应一个计算网格.下文提到的“浓预混核心”和“外扩散火焰”等概念主要参考了准稳态柴油燃烧的基本概念[16-17]和柴油射流火焰结构分析[18].文献[19]指出,燃料首先在浓预混核心处发生初始反应,消耗掉卷吸进入射流的氧气,发生不完全燃烧,随后不完全燃烧产物在火焰最外侧发生完全氧化,形成外扩散火焰.

如图8 所示,高浓度甲烷主要分布在大当量比区域,在0.5°CA 时,喷射速率越高,大当量比处高浓度甲烷散点越密集,这是因为缸内存在的甲烷更多,现象与图7 一致.燃烧进行到4°CA 时,可以观察到明显的浓预混核心,但不同的天然气喷射速率形成的浓预混核心特征不同.天然气喷射速率越低,浓预混核心与外扩散火焰的临界当量比越大.这表明降低甲烷喷射速率可以使扩散火焰抵达燃料更浓的区域,使浓预混核心分布在燃料更富集的区域.在4°CA 时还可以观察到,喷射速率越低,两个喷射器形成的浓预混核心之间的差异越明显.从6.5°CA 的散点图上看到,射流火焰特征逐渐消失,主要表现为:浓预混核心和喷嘴处区域散点温度升高,以及低温燃料散点逐渐消失.天然气喷射速率越低,上述变化越小,这将在下文解释.

图8 不同喷射速率下温度-当量比散点图Fig.8 Temperature-equivalence ratio scatter plot at different injection rates

图9 所示为1.56 kg/s 和0.78 kg/s 喷射速率下的OH 等值面.研究表明,OH 大量聚集在火焰前锋处,可以用来标记火焰位置[20],因此本文使用OH 等值面来观测火焰发展趋势.从图中可以发现,在1.5°CA 时1.56 kg/s 与0.78 kg/s 的喷射速率工况下的火焰发展速度差别不明显,而5.0°CA 时甲烷喷射速率越高火焰发展越快.这主要是因为喷射前期甲烷的高温反应较慢,火焰前锋处的OH 主要是由正庚烷的燃烧产生的,而随着燃烧的进行,天然气喷射速率越快,相同时间内进入缸内的燃料质量越多,参与反应的燃料越多,缸内温度越高,燃烧更加剧烈.并且较高的喷射速率加快了气流运动,使得燃料、中间产物和自由基在距离喷嘴更远的地方发生反应.6.5°CA 时,1.56 kg/s 的工况下喷嘴区域被来自另一个喷嘴的火焰覆盖,使得喷嘴前方的低温燃料区温度提高,这解释了图8 中甲烷喷射速率越高,浓预混核心升温越早的现象.

为了进一步研究不同喷射速率下的火焰变化,分析了1.56 kg/s 和0.78 kg/s 喷射速率下的火焰浮升长度(从喷嘴到火焰开始着火的距离)的变化,如图10所示.从图中看到,1.56 kg/s 喷射速率的工况下火焰浮升长度较长,这主要是因为火焰浮升长度受到化学计量线位置的影响,喷射速率越高化学计量线离喷嘴越远,使得火焰浮升长度越长.同时,喷射速率越高,缸内气流运动速度越快,促进了未燃燃料、中间产物和自由基向更远处扩散,使得燃烧反应发生在较远的位置,火焰浮升长度增加.1.56 kg/s 喷射速率的工况下火焰浮升长度在稳定前出现下降趋势,这是因为随着缸内温度的升高,燃料尾部燃烧加强,发生高温反应.0.78 kg/s 喷射速率的工况下火焰浮升长度不断提升,表明燃料消耗速度小于燃料供给速度.

图10 不同喷射速率下的火焰浮升长度Fig.10 Flame lift-off length at different injection rates

2.2 天然气喷射速率对高温反应的影响

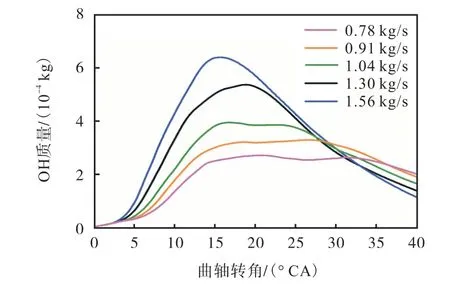

研究表明,OH 可以作为高温反应的指示物[21],图11 所示为不同喷射速率工况下缸内OH 含量变化曲线.从图中可以看出,2.5°CA 前不同喷射速率工况下OH 变化无明显区别,随后喷射速率越低,OH增长速度越慢,直到15°CA 左右达到峰值.这表明喷射初期缸内总体高温反应差别不大,2.5°CA 到15°CA 之间喷射速率越低,缸内总体高温反应越弱.15°CA 以后,高喷射速率工况OH 开始下降,低喷射速率工况OH 达到峰值后并短暂维持,这是因为天然气喷射速率降低,燃料喷射持续期增长,高温反应相对持久.

图11 不同喷射速率下的OH质量Fig.11 Mass of OH at different injection rates

图12 所示为不同时刻、不同喷射速率工况下OH 质量分数-当量比散点图,并根据温度标记.可以看出,OH 峰值总是位于当量比为1 的火焰前锋处,且峰值处OH 温度极高.甲烷喷射速率越低,1.5°CA时火焰前锋处OH 峰值越高,这是因为喷射初期OH主要由正庚烷生成,而甲烷喷射速率越高,相同时间内进入缸内燃料的质量越大,且气流速度更快,带动了更多的甲烷与高温火焰接触,反应:C H4+OH→CH3+H2O 越容易发生,导致火焰前锋处OH消耗较快,故质量分数较低.随着燃烧的进行,6.5°CA 时甲烷喷射速率越快,火焰前锋及其他当量比区域OH 质量分数越高,存在更强的高温反应区域.这是因为甲烷喷射速率高的工况,缸内温度较高,利于高温反应发生,使得更多燃料发生高温反应.

图12 不同喷射速率下的OH质量分数-当量比散点图Fig.12 OH mass fraction-equivalence ratio scatter plot at different injection rates

2.3 天然气喷射速率对低温反应的影响

CH2O 是甲烷低温反应的标志性产物,它的生成代表了第1 阶段着火[22].图13 所示为不同天然气喷射速率工况下缸内CH2O 总量的变化图,从图中可以看出,天然气喷射速率越低,2.5°CA 前CH2O 增长速度越慢,说明总体低温反应较弱.喷射速率越低,CH2O 快速消耗的时刻越晚,这是因为CH2O 主要分布在喷嘴附近,喷射速率越低,喷嘴附近温度升高的时刻越晚,导致高浓度低温产物存留时间更长.天然气喷射速率降低,15°CA 左右CH2O 会形成更明显的第2 个峰值,表明此时低温燃烧占比更高.

图13 不同喷射速率下的CH2O质量Fig.13 Mass of CH2O at different injection rates

图14 所示为CH2O 质量分数-当量比散点图.从图中可以看出,0.5°CA 时,天然气喷射速率越低,富燃区(当量比大于1)CH2O 峰值越低,贫燃区(当量比小于1)无明显区别.这表明喷射速率越低,早期富燃区低温反应越慢.2.5°CA 时,喷射速率越低,CH2O峰值越高,且当量比大于6 的区域浓度较高,意味着此时富燃区部分区域高温反应较弱导致CH2O 积累.从6.5°CA 可以看出,喷射速率为1.56 kg/s 的工况CH2O 大幅下降,而喷射速率为1.3 kg/s 的工况当量比大于6 的区域CH2O 浓度提高.这是因为喷射速率越高喷嘴处越早受到高温影响.随着温度的提高,富燃区低温反应速率先提高,低温产物增加(对应于1.3 kg/s 的工况),随后高温反应加快,低温燃烧产物迅速减少(对应于1.56 kg/s 的工况).

图14 不同喷射速率下的CH2O 质量分数-当量比散点图Fig.14 CH2O mass fraction-equivalence ratio scatter plot at different injection rates

图15 所示为CH2O 的空间分布情况.1°CA 时,天然气喷射速率越低,CH2O 分布空间越小,低温反应进展越慢.这是因为前期喷射速率越低CH2O 生成量越少(图14),并且喷射速率低的工况,缸内气流运动较弱,CH2O 向前扩散较慢.但4°CA 以后喷射速率低的工况低温燃烧区域分布更远,这是因为缸内温度较低导致低温产物消耗较慢.5.5°CA 时1.56 kg/s的工况下CH2O 出现在喷嘴位置,随后CH2O 显著减少,这是因为喷嘴处形成了高温,较高的温度会先加快低温反应速度,温度过高后会促进高温反应,低温产物迅速消耗,这印证了上文分析.从图中还可以发现,距离喷嘴较远位置出现部分CH2O,且随着反应的进行逐渐消失.推测出这部分CH2O 是正庚烷的燃烧产物,喷射速率越低,缸内温度越低,正庚烷低温产物消耗速率越慢.

图15 CH2O 空间分布Fig.15 Spatial distribution of CH2O

H2O2是甲烷燃烧的另一种重要低温产物,它分解生成OH 标志着高温反应的出现[12].图16 所示为H2O2质量分数-当量比散点图,观察到当量比为1 的区域形成高温H2O2峰值,且与OH 在火焰锋面处的散点分布特征相似,表明这些散点位于火焰锋面处.0.5°CA 时,天然气喷射速率越高富燃区H2O2峰值越高,表明富燃区存在更强的低温反应区域.从0.5°CA 到 1.5°CA,高喷射速率的工况下富燃区H2O2峰值降低,低喷射速率的工况下富燃区H2O2峰值升高.这表明喷射速率越低富燃区H2O2消耗越慢.6.5°CA 时,天然气喷射速率越高,火焰锋面处高温H2O2浓度越高,这表明火焰锋面处存在低温反应更强的区域,故OH 浓度峰值(图12)也较高.6.5°CA时1.56 kg/s 喷射速率的工况下当量比大于3 的富燃区高浓度H2O2几乎消失,这是因为火焰波及到喷嘴位置,富燃区高温反应加快导致低温产物减少.

图16 不同喷射速率下的H2O2 质量分数-当量比散点图Fig.16 H2O2 mass fraction-equivalence ratio scatter plot at different injection rates

3 结论

(1) 天然气喷射速率降低使得缸压、放热率和温度峰值明显降低,甲烷及重要中间产物完全消耗时刻推迟,燃烧持续期变长.相对于基准工况,当喷射速率提高20%时,缸压峰值增长约2 MPa;而当喷射速率降低40%时,放热率峰值持续时间延长约15°CA,燃烧相位延后,发动机做功能力降低.

(2) 天然气喷射速率越低,扩散火焰可以影响到燃料更富集的区域,使得浓预混核心区域所在的当量比更大.缸内火焰发展速度随着天然气喷射速率的提高而变快,导致火焰前锋对喷嘴附近热力学状态的影响更早,从而促进喷嘴处燃料及中间产物的反应.

(3) 天然气喷射速率不同,2.5°CA 前总体高温反应无明显区别;随着反应的进行,喷射速率越低,总体高温反应越弱.此外,喷射速率越低,被引燃的天然气越少,导致早期正庚烷燃烧的火焰前锋处OH积累量较多.而随着燃烧的进行,甲烷喷射速率越高火焰前锋处OH 峰值越高,高温反应越强,进一步使得燃料更易发生引燃.

(4) 天然气喷射速率降低,早期低温反应速率总体较慢.随着喷射速率的降低,约1.5°CA 后富燃区低温产物CH2O 和H2O2积累量更多,且后期CH2O出现更高的峰值.这主要是因为降低喷射速率使得低温产物消耗速率更低,低温燃烧比例更高,这也会使发动机的性能降低.

综上所述,提高天然气喷射速率可以加快火焰传播速度、燃烧的低温和高温反应速率,并且由于火焰传播速度的加快,喷嘴区域更早受到高温的影响,进一步加快了燃料的消耗.然而,增加天然气喷射速率会导致缸压峰值明显提高,缸压升高率增加,这可能会产生敲缸、噪声等现象.因此,可以根据发动机在实际工作中的状态来适当提高天然气的喷射速率,改善缸内燃烧情况,这同时有利于降低未燃HC 排放.