钝体甲烷火焰高掺氢比吹熄机理的大涡模拟

安振华,张 猛,毛润泽,卫旭涛,王金华,黄佐华

(西安交通大学动力工程多相流国家重点实验室,西安 710049)

燃气轮机作为先进的热工转换装置,已经在世界范围的能源动力和电力系统中发挥了不可或缺的重要作用.2019 年燃气轮机工业界计划在2030 年达到燃气轮机100%氢气燃烧[1].而目前作为过渡阶段,为实现从碳基燃料逐步过渡到纯氢燃料,天然气、生物合成气的掺氢燃烧得到了较为广泛的研究.

将稀燃预混燃烧(LPC)技术应用于燃气轮机,可以获得更低的燃烧温度从而降低NOx的排放[2],但是同时会增加燃烧的不稳定性,如燃烧振荡、火焰吹熄等.这些问题都制约了稀燃预混燃烧在燃气轮机中的应用.为了更加有效地稳定火焰,燃烧室中一般的稳焰装置有钝体稳焰器[3]、旋流稳焰器[4]以及稳焰伴流等[5].同时,燃料掺混一定比例的氢气也将会增加火焰的稳定性,尤其是在稀薄燃烧的条件下.因此天然气、生物合成气的掺氢燃烧不仅能够降低碳基燃料的使用比例,而且有助于火焰稳定.

众多学者对甲烷预混钝体火焰进行了广泛的研究.Dawson 等[6]使用高频PLIF 研究了甲烷钝体火焰的吹熄过程,指出了临近吹熄时出现“M”型火焰以及吹熄过程中回流区的变化情况.Michaels 等[7]对不同掺氢比例以及不同初始条件的层流钝体火焰进行了二维数值模拟,研究了最高掺氢比例40%的甲烷钝体火焰,使用熄灭拉伸率表征的化学时间尺度统一了火焰结构和稳定范围.文献[8-9]通过实验以及大涡模拟(LES)的手段对丙烷钝体火焰结构和临近吹熄的现象进行了研究分析,发展了新的数值模拟方法,指出了实验中所得二维火焰结构的不足,同时也研究了临近吹熄时涡量场的变化情况.但是目前钝体掺氢火焰的实验所研究工况大多氢比例较低,数值模拟研究也集中在二维数值模拟,部分钝体火焰吹熄的三维数值模拟仅结合了单步机理或简化机理.为了应对未来燃气轮机高掺氢比的应用,有必要开展高比例掺氢火焰的吹熄机理详细的三维数值模拟研究.

基于以上研究中的不足以及问题,本文对实验室尺度的钝体稳焰燃烧器进行了大涡模拟研究.首先利用OH-PLIF、PIV 测量钝体火焰的宏观结构、流场信息结果验证了模拟的可靠性,然后使用大涡模拟捕捉火焰吹熄过程中的瞬时信息,分析钝体火焰的吹熄过程,以及高掺氢比对吹熄过程的影响.

1 实验和研究对象

1.1 钝体稳焰燃烧器和实验工况

图1 是钝体稳焰燃烧器的几何结构,甲烷和氢气在上游预混段进行充分混合,火焰靠燃烧器直径35 mm 的出口中心处的钝体来稳定,钝体上端直径25 mm,下端直径13 mm,剖面为45°角结构,整个钝体靠固定支架支撑,阻塞比约为0.51.整个燃烧腔为长、宽各70 mm 的长方体构成,高180 mm.所研究的模型燃烧室为单头部燃烧室,是从实际环形燃烧室中提取、简化后的模型,其尺寸与实际燃烧室单头部尺寸属同一量级.燃烧腔壁面为石英玻璃,可作为激光诊断设备的光路.燃烧器开口与大气相通,所有实验模拟都在25 ℃室温和101 kPa 大气压下完成.

图1 钝体稳焰燃烧器结构(单位:mm)Fig.1 Structure of bluff body flame burner(unit:mm)

为进一步深入研究高掺氢比火焰的稳定性,本文采用实验结合模拟的方式研究了两个不同的工况:30%氢气与70%甲烷混合气和90%氢气与10%甲烷混合气,这两个工况分别称作工况1、工况2.其中掺氢比是指氢气在燃料中的体积分数,即:

其中X 表征燃料摩尔分数,燃烧器钝体出口处的平均流速为特征流速,特征流速为定值10 m/s,两个工况当量比都为0.75.

1.2 实验方法介绍

本研究使用了LaVision 的OH-PLIF 系统,使用该激光诊断的方法测量瞬时火焰结构,所得的OH 场信号可用于分析火焰结构以及模拟结果的验证.同样使用LaVision 的PIV 系统测量平面速度场信息.直径0.5 μm 的TiO2粒子通过空气带入混合气中,拍摄频率为 10 Hz.拍摄区域为 116 mm×87 mm,可以测量感兴趣的区域.实验设备如图2 所示(红框为OH-PLIF 系统,蓝框为PIV 系统).实验图片数据通过Davis 7.2 软件处理.

图2 实验设备示意Fig.2 Schematic of experimental equipment

2 燃烧模型和模拟方法

2.1 增厚火焰模型

大涡模拟(LES)的基本思想是直接求解滤波尺度以上的湍流运动,使用亚格子模型模化小尺度的涡,LES 方法可以用相对较小的计算量获得较为详细的模拟结果.随着计算机硬件水平的提高,LES 研究的应用程度越来越高,同时LES 已经成为探究湍流与化学反应强耦合燃烧现象的重要研究方法.LES耦合有限化学反应速率能够很好地求解复杂的湍流火焰相互作用,LES 三维滤波非稳态的控制方程可以在很多文献[10]中查阅,这里只介绍燃烧模型.

LES 的网格尺度不足以解析火焰面,火焰面增厚方法可以克服这个问题[11],该方法的核心思想是当火焰面被人为增厚后,火焰的层流火焰速度保持不变,当增厚因子足够大时,火焰面可通过式(2)求解:

2.2 化学反应机理

详细化学反应机理可以获得详细中间组分场信息,能够得到更为准确的模拟结果,但是对于有限化学反应速率方法求解的问题,意味着要求解机理中所有组分的输运方程,计算量将十分庞大.降低计算量的方法有两种.其一,减少网格数量.本文的研究目的是模拟火焰脱火过程,对放热率以及火焰结构的获取有更高的要求,要保证网格的尺寸在0.5 mm 左右,所以本文使用第二种方法,即使用组分较少机理.本文使用Karalus 从GRI3.0 简化的30 组分177步反应的骨架机理(以下称Karalus-30)[15].为了验证机理的准确性,对比了Karalus-30 和GRI3.0 在不同掺氢比工况的绝热火焰温度和层流火焰速度,结果如图3 所示,Karalus-30 能够得到很好的预测结果.

图3 Karalus-30 和GRI3.0 计算绝热火焰温度、层流火焰速度对比Fig.3 Comparison of adiabatic flame temperature and laminar flame velocity calculated by Karalus-30 and GRI3.0

2.3 模拟参数设置

实验模拟研究了工况1(30%H2+70%CH4)和工况2(90%H2+10%CH4)两个工况,当量比0.75,来流特征流速10 m/s.计算区域设置参照实验,钝体直径25 mm,钝体处出口为外径35 mm.入口采用滤波噪声湍流发生器产生湍流速度场[16],作各向同性假设,并测得管内积分尺度为 10 mm,湍流强度为1.22 m/s,该积分尺度和湍流强度作为湍流发生器的输入参数,同时在钝体出口上游预留了37 mm 的发展段,使入口流场适应钝体外形从而更贴合实际.对于管壁和石英玻璃壁面,速度均使用无滑移边界条件,出口速度采用无反射边界条件以减小出口压力波动对燃烧的影响.钝体上壁面温度根据实验所测温度,指定为450 K 等温条件,石英玻璃壁面根据实验所测指定了760 K 等温壁面,其余壁面均采用绝热条件.

使用非均匀结构化网格,燃烧区域的网格尺寸控制在0.5 mm,燃烧器出口处最大网格尺寸2 mm.总网格数320 万,网格如图4 所示.使用GAMG 求解压力场,速度和标量场使用PBiCG 求解,PISO 算法求解速度与压力的解耦,梯度项和拉普拉斯项采用二阶精度的TVD格式离散,瞬态项使用隐式Euler 格式离散,时间步长为1×10-6s,保证计算过程中的库朗数低于0.2,每个算例花费大约40 000 核时.

图4 计算区域网格Fig.4 Computing area and meshing

层流火焰和增厚火焰模型参数如表1 所示;其中Sl为层流火焰速度;Tad为绝热燃烧温度.

表1 层流火焰和增厚火焰模型参数Tab.1 Parameters of laminar flame and thickened flame model

3 结果分析

3.1 模型验证

非反应条件下,模拟(实线)和实验(点)的轴向、方位角平均速度场对比如图5(a)所示,可以看出在冷态条件下,模拟能够很好地捕捉回流区的大小和高度,总体的吻合程度较高,模拟结果在火焰根部内回流区处与实验有较小偏差.

图5(b)、(c)对比了30%H2和90%H2两工况火焰在不同高度实验和模拟的平均轴向速度与平均方位角速度值,总体上两工况热态流场吻合程度较高,在较低位置处,模拟结果和实验有一定差别.较低位置处内外剪切层的速度差异是由于使用定值褶皱系数引起对火焰面信息捕捉不足造成的,可以采用动态褶皱因子的方式改进.

图5 实验、模拟流场对比Fig.5 Comparison between experimental and simulation results

实验和模拟结果的火焰结构对比如图6 所示,模拟使用OH 组分平均浓度表示火焰平均结构.模拟能较好地捕捉火焰OH 荧光信号分布,说明模拟可以预测火焰结构.分别对比30%H2和90%H2两工况的OH 信号相对强度,选择对比的区域为钝体出口以上.在30%H2工况中,模拟结果很好地预测了火焰根角和OH 相对强度.在90%H2工况中,由于氢气比例高达90%,所以火焰高度相对较低,模拟很好地预测了火焰高度、根角等信息.总体而言,模拟结果很好地捕捉了两种火焰的平均结构.

图6 实验、模拟火焰结构对比Fig.6 Comparison of flame structure between experimental and simulation results

当氢含量为30%时,火焰高度为33 mm,氢含量为90%时,火焰高度降低到15 mm,这主要是由于更高的氢含量使得火焰速度增快,来流速度与火焰传播速度平衡位置下降所致,因此更高氢含量可以明显降低火焰高度,增大火焰张角.

3.2 吹熄过程中放热量的变化对比

对于30%H2和90%H2两个工况,计算36 ms 至火焰稳定,计算稳定之后,将当量比从0.75 降低至0.2,当量比改变时刻规定为0 ms.稀薄混合气在3.7 s 之后到达钝体出口,从开始吹熄计时起对整个燃烧区域的放热率进行体积积分,以稳定燃烧时最大的放热功率对吹熄过程的放热功率进行归一,得到归一的放热功率随时间的变化规律,如图7.认为当热释放占比小于稳定热释放40%时为吹熄,30%H2在接近11 ms 后吹熄,90%H2在接近8 ms 后吹熄.

图7 放热功率随时间的变化规律Fig.7 Variation of exothermic power against time

钝体火焰吹熄分为两个阶段,第1 阶段稀薄混合气还未对燃烧过程产生显著影响,放热量降低缓慢,火焰相对稳定;第2 阶段放热量以相对较快的速率下降,放热量下降速率的变化可以作为火焰吹熄的先兆信号.即接近6 ms 之后30%H2进入第2 阶段,即将吹熄;接近4 ms 之后90%H2进入第2 阶段火焰即将吹熄.对比低氢含量火焰和高氢含量火焰,30%H2吹熄过程总体较为平稳,放热量缓慢下降,在吹熄过程开始6 ms 之后,放热量下降速率加快;掺氢90%之后,整个吹熄过程更为迅速,在吹熄过程开始4 ms 之后,放热量开始迅速下降.由于当量比降低至可燃极限以下,钝体火焰放热率的降低是造成吹熄的直接原因,高氢含量的钝体火焰放热率的下降比低氢含量火焰更为迅速,这与高比例掺氢之后火焰结构的改变有很大的关系,根据上文对火焰结构的分析,高氢含量的火焰高度非常低,火焰面面积小,在稀薄混合气到达火焰面之后,由于放热区域很小,整个燃烧区域放热功率会骤减,而30%H2火焰的火焰高度高,火焰面面积大,稀薄混合气对整个火焰面的影响并不直接,所以放热量的降低有一个较为缓慢的过程,整个吹熄过程时间较长.

3.3 回流区中未燃气体的影响

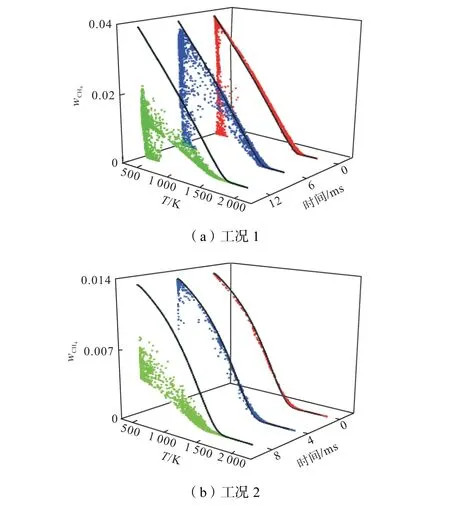

为了探究不同氢气含量回流区中未燃气体的影响,对钝体火焰和一维火焰进行了对比.图8 为甲烷质量分数随温度的变化.黑实线为CHEMKIN 计算当量比0.75 的对应氢气含量工况的一维火焰中甲烷质量分数与温度的对应关系,散点为两工况钝体火焰根部区域甲烷质量分数和温度的对应分布,选取的区域为|r/d|≤1,x/d≤2.5.0 ms 对应了30%H2和90%H2的稳定工况,其余为吹熄过程中甲烷质量分数与温度的对应分布.对于稳定工况,甲烷质量分数与一维计算结果非常接近,表征着火焰稳定在钝体上,回流区中包含较少的未燃混合物.相反,在吹熄过程中,甲烷质量分数不再分布在接近无拉伸结果附近,回流区中出现更多的未燃甲烷,这些未燃混合物在回流区中,将降低回流区的温度,进一步导致了熄火.

图8 吹熄中CH4 质量分数散点图随温度变化Fig.8 Variation of CH4 mass fraction scatter plot against temperature during blow-off

可以看出,两工况算例进入吹熄第2 阶段之后,散点分布开始远离一维计算结果,这表示有更多的未燃甲烷进入回流区.当30%H2进入吹熄第2 阶段之后(6 ms),散点分布相比于90%H2进入吹熄第2 阶段有更大的概率远离一维计算结果,相对而言30%H2工况未燃混合气有更大的概率进入回流区.当两工况接近吹熄时,散点分布已经完全远离黑线,这一方面是由于未燃混合气进入回流区冷却的影响,另一方面是因为本文采用降低当量比的方式控制吹熄,使得在接近吹熄时,火焰根部区域的甲烷更接近于吹熄设定的当量比0.2.

3.4 吹熄过程拉伸和放热率的影响

为了进一步分析高氢含量对吹熄过程的影响,对比了30%氢含量和90%氢含量两个工况的吹熄过程.吹熄过程结果如图9 所示.计算至稳定后,将当量比从0.75 变化至0.2,从变化当量比之后开始计时,即0 ms,稀薄混合气在3~4 ms 之后到达钝体出口.30%H2火焰在6 ms 时,由于来流混合气的影响,火焰根部出现变化,放热率迅速降低,进入吹熄第2阶段.我们认为放热率小于稳定燃烧最大放热率40%时为熄火.30%H2火焰到12 ms 完全吹熄.以同样的方式计算90%氢含量火焰的吹熄过程,在4 ms以后,火焰放热率迅速下降,进入吹熄第2 阶段,在10 ms 完全吹熄.

30%H2钝体火焰高度较高,吹熄过程中,新鲜混合气回流使得回流区区域减小,火焰根部放热率降低,随后整个火焰面放热率降低,出现局部熄火现象.所以30%H2钝体火焰熄火的原因之一在于新鲜混合气对回流区的降温,使得回流区无法继续起到稳焰的作用,回流区区域反应强度相应降低,使得火焰根部放热率急剧降低,在9 ms 时火焰根部出现局部熄火,直至完全吹熄.90%H2钝体火焰的火焰高度低,整体放热率比纯甲烷高3 倍多,并且热释放区域集中,在来流稀薄混合气到达火焰根部之后,整个火焰面放热率降低迅速,但是火焰结构并未出现非常大的变化.本文采用的增厚火焰燃烧模型由于对火焰面进行了增厚(90%H2火焰面增厚系数为9),所以并没有成功捕捉90%H2火焰面的褶皱信息,但是依旧很好地还原了火焰高度张角等宏观信息.在8 ms时,火焰高度升高为稳定火焰的两倍,放热率继续降低,直至火焰完全熄灭.

为进一步研究放热率的降低和拉伸作用对吹熄的协同影响,对拉伸率和放热率进行联合概率密度分析.氢含量30%时,熄灭拉伸率为2 243,氢含量90%时,熄灭拉伸率为19 197.在本模拟中进展变量为0.75 处可以很好地表征火焰面的位置,提取进展变量为0.75 等值面上的放热率和拉伸率,做概率密度分布,如图9(上半部分为热释放率,下半部分为拉伸率和放热率联合概率密度).30%H2钝体火焰熄灭拉伸率相对较低,可以看出,随着时间推移,散点分布有一定概率在大于熄灭拉伸率区域,所以30%H2工况吹熄有一部分原因在于火焰抗拉伸能力较弱,火焰面上的拉伸率大于极限拉伸,而高氢含量钝体火焰熄灭拉伸远大于火焰面处的拉伸率,所以高氢含量的火焰有很强的抗拉伸的能力.对于两工况,放热率都是明显降低的,尤其是分别进入吹熄过程的第2 阶段之后.所以30%H2火焰吹熄是由于热释放率降低和拉伸作用的共同影响,而90%H2吹熄主要是由于放热率降低引起,拉伸作用的影响不显著.

图9 吹熄过程Fig.9 Blow-off process

4 结论

本文基于OpenFOAM 使用增厚火焰模型计算了30%和90%掺氢甲烷钝体火焰的吹熄过程,分析了宏观火焰结构以及放热率和火焰拉伸的影响,结果表明高掺氢比能够显著改变火焰结构,降低火焰高度,同时回流区的长度也会相应降低,火焰张角由于掺氢之后增加了火焰传播速度而增大.火焰宏观的结构变化对应着热释放率的变化,模拟研究发现,无论是含氢量30%的火焰还是含氢90%的火焰,放热率降低都是引起火焰吹熄的原因,由于30%H2火焰高度较高,热释放区域较大,在吹熄过程中,放热率变化较为平缓,而90%H2火焰高度低,热释放区域小,在吹熄过程中放热率下降迅速,整个吹熄过程用时更短.

放热率降低速率的变化是火焰吹熄的先兆.此外,未燃混合物进入回流区对火焰的冷却作用在火焰吹熄中也起到了一定的影响.考虑热释放率降低和拉伸的协同影响,可以看出,30%H2火焰的吹熄是由于热释放率降低和强拉伸共同引起,而90%H2火焰抗拉伸能力强,吹熄主要是由于热释放率迅速降低引起.