间/对混酚分离技术的研究进展

张景琪刘双泰付 刚乔 婧张生军马晓迅

(1.陕西煤业化工技术研究院有限责任公司 国家能源煤炭分质清洁转化重点实验室,陕西 西安 710100;2.西北大学 化工学院,陕西 西安 710069;3.陕西煤业化工技术研究院有限责任公司陕西省低阶煤热解重点实验室,陕西西安 710100)

甲酚是重要的精细化工原料,具有广泛的工业用途,随着国内制药行业的蓬勃发展,甲酚市场供不应求。邻甲酚是市场需求较多的化工产品,主要用于生产除草剂等农药以及合成树脂;对甲酚可用于生产增塑剂和酚醛树脂,是塑料工业的重要原料;间甲酚主要作为化工中间体,广泛用于医药、农药、香料和染料等行业。甲酚的3种异构体用途不同,因此甲酚异构体的分离提纯受到了研究者的广泛关注。

目前,甲酚的生产分为石油路径和煤焦油提酚路径。石油路径又称为合成路径,包括以苯酚为原料的苯酚烷基化法和以甲苯为原料的甲苯磺化法、甲苯氯代水解法和异丙基甲苯氧化法。甲苯磺化法和甲苯氯代水解法是目前国内甲酚生产的主要途径,但是这2种方法严重腐蚀设备,未来势必被更为环保的工艺所取代。气相苯酚烷基化法和异丙基甲苯氧化法是目前最为成熟环保的石油路径甲酚合成方法,前者仅能生产邻甲酚和少量2,6-二甲酚,难以得到附加值更高的间甲酚[1-4];后者可生产间/对比例为7/3的甲酚产品,但会副产大量丙酮[5]。煤焦油提酚路径是由中低温煤焦油提取的粗酚脱水、脱渣后,经初馏塔分为富含苯酚和甲酚的轻馏分以及富含二甲酚的重馏分,轻馏分再经精馏工艺即可得到苯酚、邻甲酚和间/对混酚3种产品。与石油路径相比,煤焦油粗酚精制具有工艺简单、成本较低的优点,并且可以提供更广的酚产品种类。此外,由于中国“富煤、贫油”的资源状况,由煤焦油制取由石油难以生产的精细化工产品具有重要的战略意义。因此由中低温煤焦油提取精酚已被国家能源局《煤炭深加工产业示范“十三五”规划》明确列为低阶煤分质利用的重点任务。然而粗酚精制过程中,由于间甲酚、对甲酚的沸点相差小于1℃,二者很难分离,因此由煤焦油生产甲酚异构体的关键在于间/对混酚的分离提纯。

笔者对当前间/对混酚的分离方法(烷基化法、络合分离法、结晶分离法、模拟移动床吸附分离技术及膜分离技术)及其影响因素进行了系统综述,分析了不同分离方法的优缺点,并据此展望了未来间/对混酚分离的发展方向。

1 烷基化技术用于间/对混酚分离

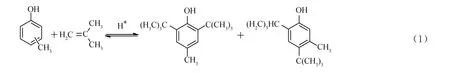

烷基化法是目前国内唯一工业化的间/对混酚分离技术。烷基化法以异丁烯、叔丁醇、甲基叔丁基醚等作为亲电试剂,在酸催化的条件下与间甲酚和对甲酚发生Friedel-Crafts反应,生成沸点相差较大的2,6-二叔丁基对甲酚(BHT)和4,6-二叔丁基间甲酚,经过精馏分离后再通过脱烷基过程即可分离得到间甲酚和对甲酚。间/对混酚烷基化反应式如式(1)所示。

早期的烷基化法采用浓硫酸[6-7]作为烷基化过程的催化剂,严重腐蚀设备,污染环境,随着固体酸催化剂的不断发展和推广应用,浓硫酸法已经被淘汰。Alelio[8]公布了磺酸树脂用于烷基化反应的专利,该专利中使用苯乙烯系磺酸树脂作为催化剂,在反应温度95℃条件下,以异丁烯作为对甲酚烷基化的亲电试剂,最终产物中2-叔丁基对甲酚和2,6-二叔丁基对甲酚的收率分别为34.4%和42.4%。此外,当苯乙烯系磺酸树脂用于脱烷基过程时,在190~200℃下,2,6-二叔丁基对甲酚的转化率可达93%。安徽海华科技股份有限公司(海华科技)、安徽时联特种溶剂股份有限公司(安徽时联)、东营海源化工股份有限公司(海源化工)等国内间甲酚行业头部企业目前均采用大孔磺酸树脂作为烷基化反应催化剂,具有成熟的工业应用经验。

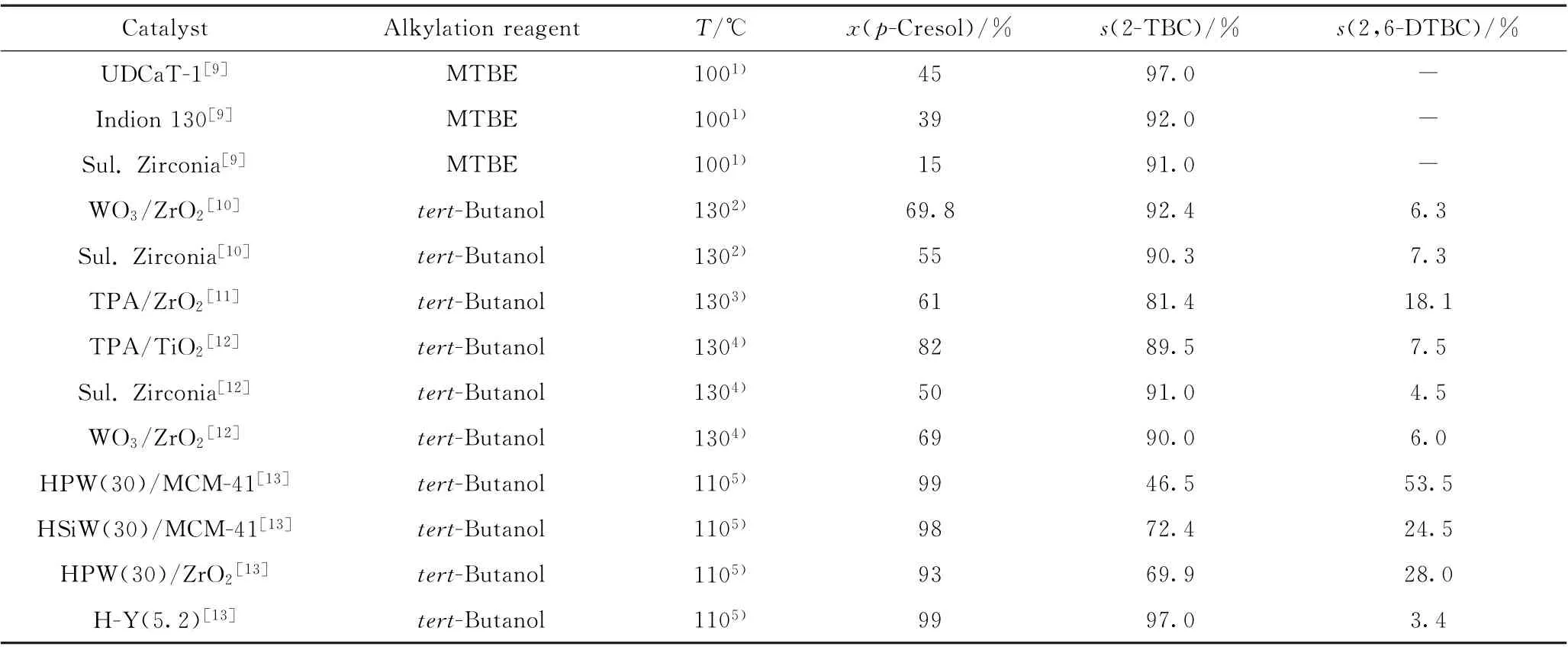

近年来固体超强酸及杂多酸催化剂用于烷基化法的研究报道较多,其中部分催化剂的催化性能[9-13]如表1所示。固体超强酸和杂多酸催化剂具有较高的催化活性,在一定条件下可得到沸点相差较大的间/对甲酚二叔丁基取代产物,便于精馏分离。此外,固体超强酸和杂多酸催化剂与反应体系容易分离,具有良好的研究前景。

表1 部分固体超强酸和杂多酸催化剂用于甲酚烷基化反应的催化活性Table 1 Catalytic performance of some solid super acid and heteropoly acid catalysts for cresol alkylation

此外,含有磺酸基(-HSO3)的离子液体也被用作烷基化过程的催化剂[14-16]。带磺酸基的离子液体具有强酸性,同时因其与甲酚均为液相,因此具有较好的催化活性。

烷基化法具有工艺成熟、产品收率和纯度较高的优点,并且烷基化中间产物2-叔丁基对甲酚和2,6-二叔丁基对甲酚也是常用的橡胶防老剂和抗氧剂,可以直接推向市场,产品路线相对灵活,因此率先实现了工业化应用。但是目前国内的大孔磺酸树脂催化剂耐温性较差,使用温度通常不得高于150℃,难以用于脱烷基过程。SO42-/Zr O2、WOx/Zr O2等固体超强酸催化剂和杂多酸催化剂使用寿命短,仍然需要进一步优化。具有高效催化作用的离子液体催化剂尚属研究阶段,并且离子液体成本较高,尚不具备工业应用条件。因此,目前烷基化法仍然需要使用浓硫酸、磺酸或氯化铝作为脱烷基催化剂,设备维护和废水处理成本较高。此外烷基化法需要经历烷基化、脱烷基和多次精馏分离过程,工艺流程冗长,过程能耗较高,这也促使研究者开发更为绿色环保的甲酚异构体分离工艺。

2 络合分离技术用于间/对混酚分离

络合分离法采用络合剂与间甲酚或对甲酚形成不溶的固体络合物,从而达到分离间/对混酚的目的。采用络合法进行间/对混酚分离时一般遵循以下三原则[17]:(1)间/对甲酚及络合剂均应该在所选溶剂中可溶;(2)络合剂仅可以与异构体中的1个形成络合物;(3)所形成的甲酚络合物需不溶于所选溶剂。

尿素法是研究最多的络合分离法,该法利用尿素中的羰基和间甲酚的羟基形成氢键,并且由于尿素特殊的分子结构可以与间甲酚形成封闭的六边形,从而形成白色粉状的尿素-间甲酚络合物;而对甲酚则因无法与尿素形成封闭六边形,因此不发生络合反应,从而达到分离的目的。尿素与间甲酚形成络合物的反应过程如式(2)所示。

溶剂的性质在一定程度上决定了络合物形成的难易程度和目标提纯物的回收率。黄圆圆等[18]研究了不同溶剂对络合法分离间/对混酚的影响,研究结果表明,溶剂的极性对间甲酚收率有重要影响,溶剂极性越小越有利于形成尿素-间甲酚络合物。在综合考虑甲酚溶解度的影响后,采用甲苯和正庚烷混合物作为溶剂体系,在优化条件下间甲酚的平均质量分数和收率分别可达到99.43%和74.82%。Gaikar等[19]采用哌嗪作为络合试剂,分别以二异丙基醚、二丁基醚和甲苯作为溶剂,均可取得质量分数接近100%的固态对甲酚哌嗪络合物。其中以二丁基醚作为溶剂时,对甲酚的回收率可达91%;而以甲苯作为溶剂时,由于络合物在甲苯中溶解度较高,对甲酚的回收率仅为32%。

单独使用一种络合剂往往仅能提纯间/对混酚中的单一组分,而双络合体系则可以显著提高混酚原料的利用率。王启纶等[20]采用三乙烯二胺-乙醇钠耦合法对间/对混酚进行络合分离,该方法先使用三乙烯二胺作为络合剂,通过络合结晶得到高纯度的对甲酚,再使用乙醇钠作为络合剂,从处理过的滤液中提纯间甲酚,实现了间甲酚和对甲酚的同时提纯。

络合法分离间/对混酚的工艺条件温和,在工业上容易实现,而且络合剂和溶剂均可以通过精馏回收循环利用,对环境的影响较小。但是由于络合分离法存在处理量小、产品收率低和能耗相对较高的缺点,在一定程度上限制了其工业应用。

3 新型结晶分离技术用于间/对混酚分离

与烷基化法和络合分离法不同,结晶分离法不发生化学反应,而是通过结晶的方式将甲酚异构体从气相或液相中以固态的形式分步析出,从而达到分离的目的。用于甲酚异构体分离的结晶分离法主要有重结晶法、熔融结晶法和汽提结晶法,但是重结晶法由于其能耗较大且需使用大量溶剂,工业成本过高,目前鲜有使用。

3.1 熔融结晶法

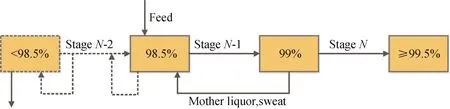

熔融结晶法是利用被分离组分凝点的差异,实现混合物各组分的分离,主要用于同分异构体、共沸物或热敏性物质的分离和提纯。图1为典型的熔融结晶工艺示意图,其每一级都是一个完整的熔融结晶过程,包括进料、冷却、发汗和融化4个主要步骤。

图1 熔融结晶过程的示意图Fig.1 Schematic diagram of melting crystallization process

天津大学[21-22]在间/对混酚的熔融结晶分离方面做过大量研究,认为发汗过程对结晶产物的纯度起着至关重要的作用,并基于此开发、优化了降膜结晶工艺。许长春[21]对降膜结晶器垂直管内熔融结晶的流动过程进行了研究,通过计算流体力学(CFD)模拟发现,脉冲式鼓泡可以提高层流层和液相主体之间的传质、传热效率,有利于对甲酚熔融结晶。Cong等[22]通过对降膜结晶工艺操作条件进行优化,得到对甲酚提纯过程的适宜操作参数为:脉冲通气速率90 L/h;降温速率0.6~0.8℃/min;结晶和发汗操作时间40 min;结晶度控制在70%左右;发汗升温速率0.2~0.3℃/min。

3.2 汽提结晶法

汽提结晶(SC)又称为蒸馏冷冻(DF),该方法的操作条件位于目标产物的三相点,液相混合物中的目标产物此时处于同时蒸发和结晶的状态,通过降低操作过程的温度和压力,使液相的目标产物汽化,并在装置内壁凝华形成纯晶体,从而分离出目标产物。

Shiau等[23]首次将汽提结晶法用于甲酚异构体的分离,并实现了对甲酚的纯化,但是该方法却难以对间甲酚进行提纯。研究发现间/对混酚在常压下具有2个共晶点:第一共晶点的间甲酚摩尔分数为0.41,温度为1.5℃;第二共晶点的间甲酚摩尔分数为0.89,温度为3.7℃。因此通过控制温度和压力,当间甲酚摩尔分数在0~0.41时,汽提结晶法可以在间/对混酚中生成对甲酚晶体;当间甲酚摩尔分数在0.89~1之间时,汽提结晶法可以在间/对混酚中生成间甲酚晶体。此外,研究还发现使用汽提结晶提纯对甲酚时,操作压力的提高有助于提高对甲酚回收率,但是会导致产品纯度的降低。Kondapaneni等[24]对汽提结晶技术进行了进一步研究,结果表明引入晶种、减压至真空、提高反应器表面积和控制降温速率等措施更有利于间/对混酚的分离,同时可以提高产品纯度。

熔融结晶法和汽提结晶法具有操作条件温和、能耗少、绿色环保的优点,但是却受到进料组成的限制,仅适用于对甲酚的提纯。熔融结晶法需要进料中对甲酚纯度高于95%(质量分数),且仅适用于由甲苯磺化法、异丙基甲苯氧化法等合成路径所生产的粗对甲酚的提纯精制。汽提结晶法对进料的要求虽然相对较低,但依然需要满足对甲酚摩尔分数在60%以上。因此结晶分离的方法难以适用于间/对比例相近的间/对混酚分离,并且难以满足获取高纯间甲酚产品的需求。随着煤焦油提酚技术的不断发展,间/对混酚的分离需求与日俱增,鉴于此,吸附分离技术应运而生,成为了甲酚异构体分离的研究热点。

4 模拟移动床吸附分离技术用于间/对混酚分离

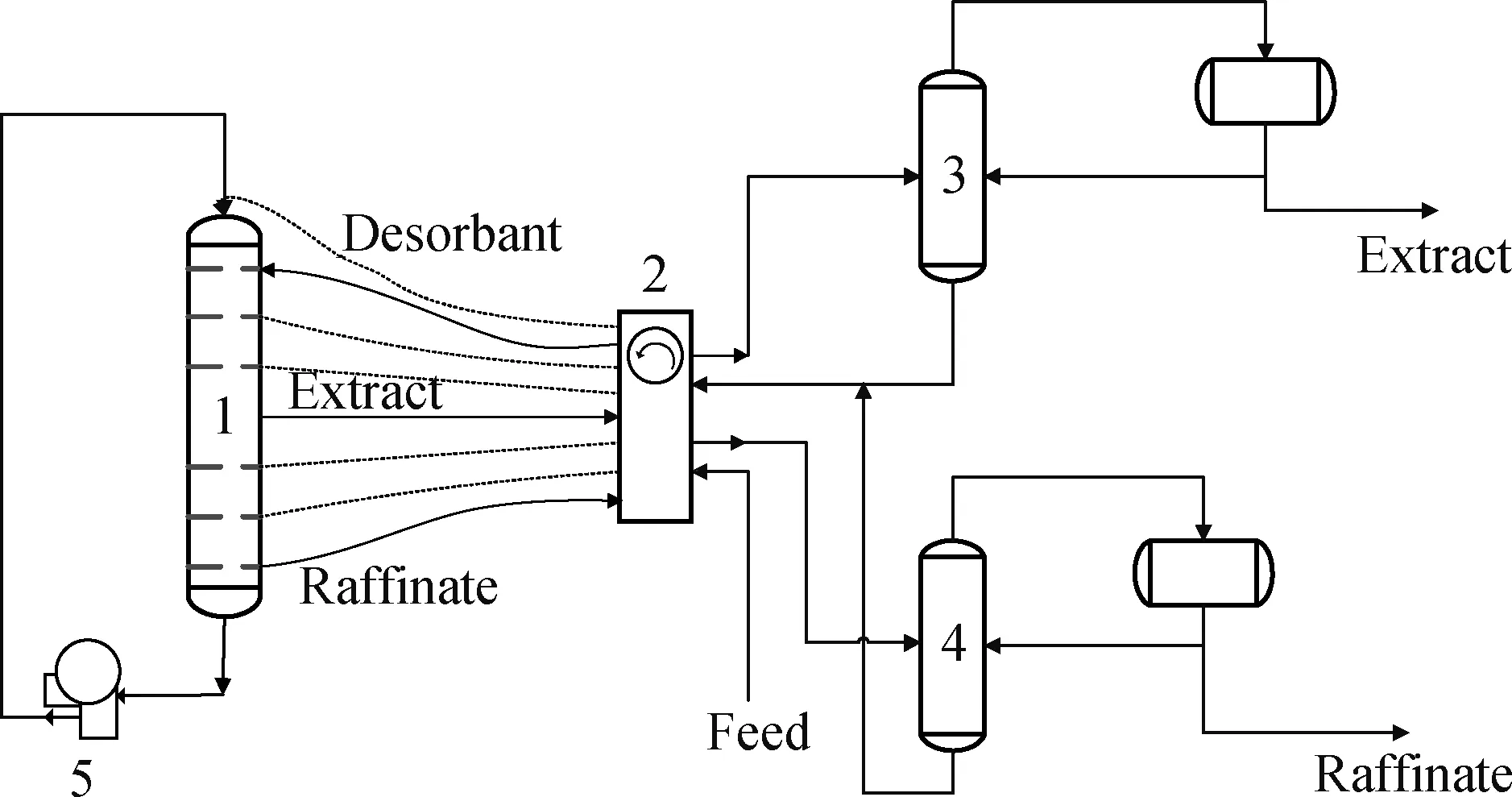

模拟移动床吸附分离技术是工业上应用较多的异构体分离技术,具有分离效率高、过程能耗低、污染排放少等优点。世界首套商业化的模拟移动床甲酚异构体吸附分离装置由美国休斯顿Merichem(现Merisol)公司所建,采用美国UOP公司的Cresex工艺技术[25]。Cresex工艺由UOP公司著名的Sorbex工艺发展而来,其工艺流程如图2所示。该分离技术通过吸附剂(碱金属、碱土金属改性的沸石)对间甲酚和对甲酚的选择性吸附实现2种异构体的分离,然后由脂肪醇或酮类进行解吸,其分离效率主要取决于吸附和解吸过程,产品纯度可达99%(质量分数)。

图2 UOP公司Sorbex工艺流程图[25]Fig.2 UOP Sorbex process flow chart[25]

吸附剂作为模拟移动床吸附分离技术的核心,其主要成分——沸石的开发研究至关重要,目前用于甲酚异构体吸附分离的沸石主要有FAU型和MFI型沸石。FAU型沸石的主孔道由十二元环构成,孔径为0.74 nm,MFI型沸石的主孔道则由0.51 nm×0.55 nm和0.53 nm×0.56 nm的双十元环组成[26]。间甲酚的最小横截面动力直径(0.654 nm)与间二甲苯的最小横截面动力直径(0.674 nm)接近,对甲酚与对二甲苯也具有相似的结构,其最小横截面动力直径不超过0.584 nm[27-28]。由于沸石为非刚性骨架,并且始终处于振动状态,沸石孔口的呼吸振动会使尺寸较大的分子挤进孔内,因此选择沸石时需考虑增加0.1 nm左右的孔径余量[27]。除孔径的影响外,沸石骨架内可交换的阳离子在一定程度上也决定了沸石对不同甲酚异构体的电子亲和力的差异,并且对于孔径较大的FAU型沸石,沸石骨架内可交换阳离子的影响更为显著[29-31]。

4.1 FAU型沸石

X型和Y型沸石是最常见的2种FAU型沸石,两者的区别在于硅/铝比的差异。通常情况下X型沸石的骨架硅/铝摩尔比为1.1~1.5,Y型沸石的骨架硅/铝摩尔比则大于1.5。FAU型沸石具有较大的孔体积,主孔孔径为0.74 nm,是目前碳八芳烃异构体分离技术最常用的吸附剂。间/对二甲苯的动力学直径分别为0.68 nm和0.59 nm[32],间/对甲酚的动力学直径应与间/对二甲苯接近,因此可以借鉴间/对二甲苯吸附分离工艺。目前最具代表性的对二甲苯吸附分离工艺为美国UOP公司开发的Parex工艺,其吸附剂为钾、钡交换的FAU型沸石。已有专利[29-30]研究表明,经ⅠA族、ⅡA族和ⅠB族金属离子交换后的FAU型沸石更倾向于吸附混酚进料中的对甲酚。考虑到间/对甲酚和间/对二甲苯具有非常相似的结构,因此借鉴二甲苯吸附分离工艺的吸附剂开发经验,对FAU型沸石进行离子交换改性成为了间/对混酚吸附分离技术的研究热点。

美国UOP公司最早对13 X型沸石的间/对混酚吸附分离性能进行了研究,并提出了使用移动床进行连续吸附-解吸的方案。UOP公司的专利[33]中采用39%对甲酚和61%间甲酚的混酚进料,以13 X为吸附剂,苯酚作为解析剂,通过吸附柱后的抽余液中对甲酚质量分数为36%,间甲酚质量分数为64%。经过连续7个阶段的处理后,抽余液中间甲酚的质量分数为98%。美国UOP公司在后续的研究中发现,钾、钡交换的FAU型沸石具有更高的对甲酚选择性。以钾离子和钡离子交换的X型沸石作为吸附剂,以苯酚和甲苯作为解析剂,经过脉冲实验测得对甲酚和间甲酚的选择性之比可以达到1.8[29]。

中国科学院大连化学物理所[34]使用钾离子、铜离子和锌离子对X型沸石及Y型沸石进行离子交换,作为间/对混酚吸附分离的吸附剂,并结合异构化工艺,对分离出的对甲酚产品进行异构化,其工艺流程如图3所示。该工艺具有不受进料组成限制的特点,而且可以最大程度地生产具有更高附加值的间甲酚,间甲酚总收率可达99%。

图3 间/对混酚制高纯间甲酚的工艺流程图[34]Fig.3 Process flow chart of high purity m-cresol prepared from m/p-cresols[34]

此外,诸多研究表明,FAU型沸石中的水含量同样对甲酚异构体的吸附选择性具有较大影响。有专利[30]指出,FAU型沸石在使用前必须使用真空干燥、冷冻干燥、空气焙烧等手段除去水分。UOP专利[35]指出,可以通过控制经钾、钡离子交换的FAU型沸石中的水含量,实现从混酚原料中分离2,6-二甲酚、间甲酚和对甲酚这3种沸点相同的酚类化合物。当沸石水质量分数在5%~7%时,沸石吸附剂可以选择性吸附混酚中的对甲酚和间甲酚,当水质量分数降至2%时,则可以实现间甲酚和对甲酚的吸附选择性差异,实现间/对甲酚的分离提纯,最终获得质量分数分别为99.0%~99.9%的对甲酚和间甲酚,并且吸附剂和解析剂的回收率为99.0%~99.6%。

综上所述,使用FAU型沸石作为模拟移动床吸附剂时,沸石的交换离子种类和水含量对间/对混酚的分离具有重要的影响。

4.2 MFI型沸石

MFI型沸石(包含ZSM-5和Silicalite)具有由直孔道和之字形孔道组成的二维孔道系统,其直孔道孔径为0.53 nm×0.56 nm,之字形孔道孔径为0.51 nm×0.55 nm。与FAU型沸石相比,MFI型沸石的孔径相对较小,因此从孔径的角度来看,MFI型沸石更利于甲酚异构体的吸附分离。

已有研究者通过采用化学液相沉积方法对MFI型沸石的孔道进行修饰,使用硅脂或卤化硅作为沉积剂,通过硅物种在沸石孔口的沉积,缩小沸石孔口尺寸,从而提高对甲酚和间甲酚的分离系数。乐英红等[36-37]分别使用Si(OCH3)4和SiCl4作为沉积剂,在环己烷中对HZSM-5和NaZSM-5沸石进行孔径调变。实验结果表明,经过改性后HZSM-5和NaZSM-5沸石的对甲酚吸附选择性明显提高,并且使用Si(OCH3)4调变孔道后的HZSM-5和NaZSM-5沸石无法完全抑制间甲酚的吸附。Lee等[38]使用SiCl4作为沉积剂,在环己烷中对HZSM-5沸石进行改性,随后考察了改性后沸石的水含量对甲酚吸附量和吸附选择性的影响。结果表明,沸石水含量增大更利于SiCl4的水解,对甲酚的吸附选择性随之增大,但同时甲酚的吸附量降低,当间甲酚没有吸附时,对甲酚的吸附量仅为18.7 mg/g。

化学液相沉积可以调控MFI型沸石孔口孔径,显著提高对甲酚的吸附选择性,但是沸石的改性过程需要使用硅脂或卤化硅,成本相对较高。与此同时,有研究者使用离子交换法对HZSM-5沸石进行改性,并测试了改性沸石对邻甲酚、间甲酚和对甲酚的吸附选择性[39]。研究结果表明,使用LiOH、NaOH和KOH处理后,改性沸石具有更狭窄的孔道,可以显著提高沸石的对位选择性。当钠/铝摩尔比增加到1时,改性沸石具有最大的甲酚异构体吸附量;随着钠/铝摩尔比的增加,对甲酚的选择性不断提高,但总吸附量降低;当钠/铝摩尔比达到4.2时,对甲酚的选择性提高到82%,但总吸附量降至45 mg/g。

中国科学院大连化学物理所[40]近期报道了一种富含之字形孔道的HZSM-5型沸石,其之字形孔口占外表面孔口的比例由常规ZSM-5型沸石的43%提高到了73%。这种新型HZSM-5沸石被用于甲苯甲醇烷基化反应时,对位产物的选择性由31.1%提高至99.3%。由于ZSM-5型沸石中之字形孔道与直孔道相比,孔径更小也更加曲折,分子尺寸较大的间位和邻位异构体在之字形孔道中的扩散将受到更大的阻力。这种富含之字形孔道结构的ZSM-5型沸石为甲酚异构体的吸附分离研究带来了新的启示。

MFI型沸石虽然具有较高的对甲酚选择性,但是由于总孔体积较小,导致甲酚的吸附量相对较低。孔体积较大的FAU型沸石虽然具有相对较高的甲酚吸附量,但是由于孔径较大导致其选择性较低。如果能将2种沸石的优势互补,则可以提高甲酚异构体的吸附分离效率。中国石化石油化工科学研究院[41-43]制备了具有核壳结构的X/ZSM-5和X/Silicalite-1型沸石,并采用小型模拟移动床(见图4)进行了混酚液相分离实验。结果表明,在相同处理条件下,与常规的X型沸石相比,X/ZSM-5型沸石的对甲酚选择性与间甲酚选择性之比(βp/m)和对甲酚选择性与2,6-二甲酚选择性之比(βp/2,6-DMP)分别提高了0.05和0.18(相对值),X/Silicalite-1型沸石的选择性之比βp/m和βp/2,6-DMP分别提高了0.02和0.15(相对值)。这可能是由于X型沸石表面覆盖了具有较高择型选择性的MFI型沸石,可以有效阻止分子尺寸较大的间甲酚及2,6-二甲酚进入沸石内部孔道。然而由于壳层MFI型沸石的覆盖度较低,未能形成完整的沸石壳层,使得选择性的提高幅度较小。FAU/MFI核壳复合沸石兼顾了选择性和吸附容量,如果能够解决MFI壳层不完整的缺陷,将是理想的吸附分离材料。

图4 小型模拟移动床示意图[41]Fig.4 Schematic diagram of small simulated moving bed[41]

综上所述,目前模拟移动床甲酚吸附分离技术的主要问题是沸石的吸附容量和选择性较低,需要采用多个吸附柱连续循环处理才能生产出合格的产品,这使得工艺和设备结构较为复杂,在一定程度上也限制了其工业应用。

5 膜分离技术用于间/对混酚分离

与模拟移动床吸附分离和结晶分离技术相比,膜分离技术具有单级选择性高、过程能耗低、投资成本低、工艺简单等优点,因此膜分离技术被认为是最具发展前景的高效分离技术[44-45]。迄今为止,用于甲酚异构体分离的膜材料主要有沸石膜、沸石/聚合物混合基质膜和分子印迹膜。

5.1 沸石膜

目前关于沸石膜材料用于甲酚异构体分离的研究相对较少,并且主要集中于MFI型沸石膜。分子在沸石膜中的传质机理主要分为表面扩散和活性扩散[46],因此沸石膜的分离选择性主要来源于分子吸附和扩散能力的不同。MFI型沸石膜的孔结构与MFI型沸石一致,因此分子直径较小的对甲酚(0.58 nm)可以快速通过沸石膜的孔道,而分子直径较大的间甲酚(0.63 nm)[36]则会受到较大的扩散阻力影响,难以穿过沸石膜孔道。目前MFI型沸石膜合成方法以α-Al2O3、特氟龙等材料为模板的二次生长法[47-50]和晶种生长法[51]为主。

研究表明,采用MFI型沸石膜进行甲酚异构体分离时,膜的选择性与进料中异构体的相对含量有关。已有日本专利[52]采用蒸汽渗透的方式进行了间/对混酚的分离实验(膜分离装置示意图如图5所示),结果显示渗透相中对甲酚含量与进料中对甲酚含量之比取决于进料中的对甲酚含量。当进料中的对甲酚摩尔分数为30%~50%时,渗透相中的对甲酚与进料中的对甲酚摩尔比为1.4~2.9。

图5 膜分离装置示意图[52]Fig.5 Schematic diagram of membrane separation device[52]

多项研究表明,沸石膜的非沸石微孔缺陷对于异构体分离具有重大影响。Wegner等[53]使用α-Al2O3负载的MFI型沸石膜通过渗透气化方式对二甲苯异构体进行分离,发现沸石膜本身所含的非沸石微孔(孔径0.6~0.9 nm)会导致分离系数降低。Nair等[54]研究发现,MFI型沸石在焙烧过程中会产生膜缺陷,该研究使用含有表面活性剂的硅溶胶对膜缺陷进行修复,经过修复后对二甲苯和邻二甲苯的分离因子在20~300之间。Yuan等[48]报道了一种不使用有机模板通过二次生长法合成MFI型沸石膜的方法,由于避免了高温焙烧去除模板剂的过程,所制得的沸石膜晶粒间孔含量和孔径均显著降低,可大幅度减少间位和邻位异构体的渗透汽化,分离因子约为70。

此外,也有研究者发现沸石膜的厚度越薄,扩散通道越短,分离因子越高、渗透性能越好。Pham等[55]采用无凝胶二次生长法合成了具有b取向的silicalite-1沸石膜,并对膜厚度与分离性能的关系进行了考察。研究发现,沸石膜厚度由1μm减小到0.2μm时,沸石膜的渗透性能基本维持平稳,分离因子则在50 h后基本稳定,并且380 h后对位异构体的渗透率由10×10-8mol/(s·m2·Pa)提高到12×10-8mol/(s·m2·Pa),分离因子由680提高到1100。

综上所述,沸石膜的结构决定了沸石膜的渗透性和分离选择性,因此优化沸石膜的制备工艺、修饰沸石膜的结构有助于提升沸石膜的工业应用。

5.2 混合基质膜

沸石膜材料具有选择性好和渗透通量高的优点,但是也存在制备过程难以规模化、机械耐久性低、生产成本高等缺点,这些问题限制了沸石膜的工业应用。有机高分子聚合物具有机械耐久性高、可塑性好、成本低等优势,如果将沸石材料作为有机高分子聚合物制膜的填充料,合成聚合物——沸石混合基质膜,则既可以发挥沸石膜高分离系数的特性,又能兼备聚合物膜高耐久、低成本、易量产的优势。

将合成过程中的沸石基底均匀分散到聚合物的有机溶液中,再经过除去溶剂即可得到混合基质膜。美国Chevron公司[56]将ZSM-5型沸石分散在聚芳酰胺、聚酰亚胺之中,蒸发溶剂后得到厚度在10μm以上的混合基质膜,用于对二甲苯和间二甲苯的分离,得出较优的沸石/聚合物质量比为0.2。Chafin等[57]以MFI型沸石作为分散相,并将其添加到Torlon®PAI中,制备了用于二甲苯异构体渗透汽化分离的混合基质膜,该膜具有比单纯聚合物膜更高的分离选择性。实验结果显示在引入质量分数20%的MFI型沸石后,对二甲苯和邻二甲苯的选择性之比增加了近一倍。Lue等[58]将ZSM-5型沸石引入聚氨酯(PU)制得PU-沸石混合基质膜,并进行邻二甲苯和对二甲苯的分离实验,结果显示与单纯的PU膜相比,邻二甲苯与对二甲苯的选择性之比由1.37提高到1.89,邻二甲苯渗透通量由300 g/(m2·h)提高到311 g/(m2·h)。

5.3 分子印迹膜

以聚合物膜为基膜,将功能单体和交联剂在模板分子存在下进行交联聚合,然后通过洗脱去除模板分子,即可得到在契合度和尺寸大小上与模板分子完全吻合的分子印迹膜(MIMs)。MIMs兼具特定分子选择性识别能力和膜分离技术的连续分离效应,已成为化工分离的研究热点之一[59-61]。

Wu等[62]选择聚偏氟乙烯作为制膜基质材料,以间甲酚为模板分子通过表面溶胶-凝胶分子印迹技术制备了具有特异识别和分离间甲酚功能的多组分金属有机纳米复合印迹膜(MMO-MIM)。吸附实验表明,MMO-MIM的间/对甲酚吸附容量分别为18.8、4.3 mg/g,显示出较高的间甲酚特异吸附能力,并且经过5次吸附/解析实验后,MMO-MIM的最大吸附量仅降低了5.99%,具有较好的再生稳定性。此外,由渗透实验进一步证实了非印迹分子对甲酚可快速渗透通过MMO-MIM,对甲酚与间甲酚的渗透系数之比可达3.52。

膜分离技术能否工业应用的关键因素在于膜材料的分离因子、渗透通量和规模化成本。目前的沸石膜和分子印迹膜制备成本较大,难以规模化应用,而混合基质膜则存在分离因子和渗透通量相对较低的缺陷。因此甲酚异构体的膜分离技术距离工业应用尚需时日。

6 各种间/对混酚分离方法优、缺点的比较

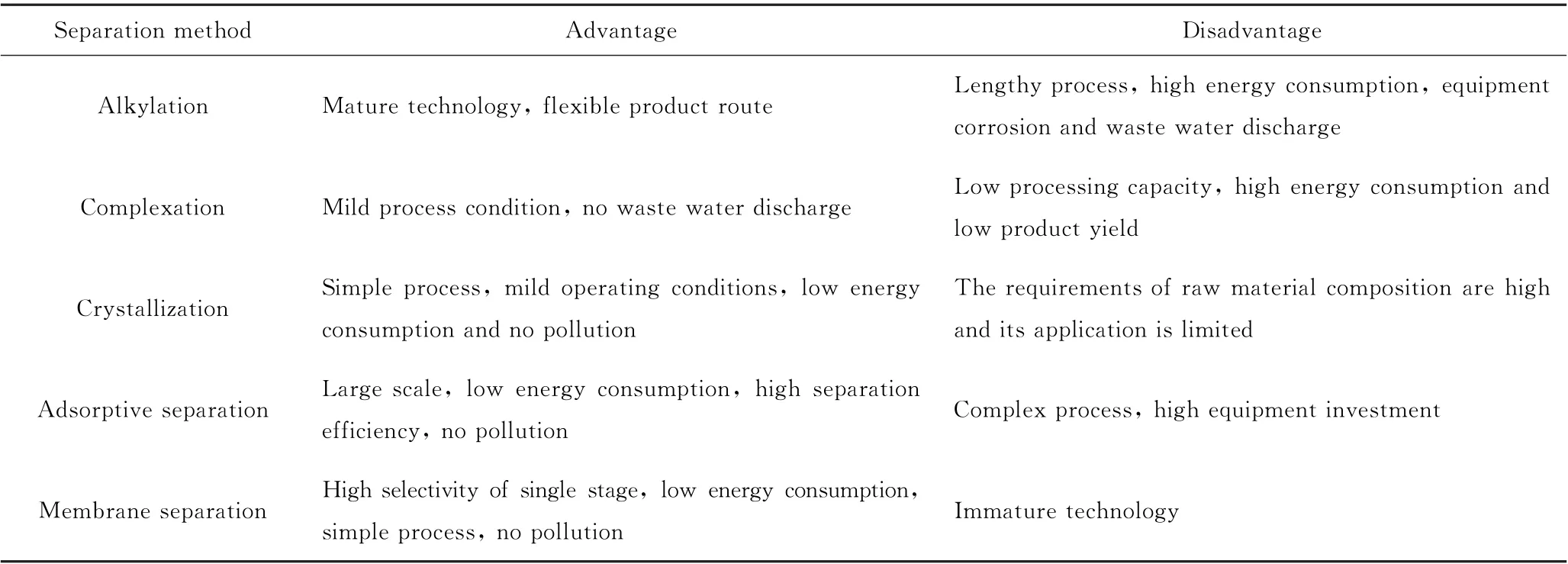

总体来说,受制于国内精细化工行业起步较晚的影响,间/对混酚的产量较小,在一定程度上阻碍了其分离技术的发展。上述各类间/对混酚分离方法的优、缺点比较如表2所示。

表2 各类间/对混酚分离方法的优缺点比较Table 2 Comparison of advantages and disadvantages of various m/p-cresols separation methods

7 总结与展望

系统介绍了目前常用的间/对混酚分离提纯技术,包括烷基化法、络合分离法、结晶分离法、模拟移动床吸附分离技术和膜分离技术等。通过对不同分离技术的优、缺点进行分析和评估得出:

(1)烷基化法是目前最成熟的工业化方案,但因缺乏高效稳定的环保型脱烷基催化剂而提高了工艺运行成本,今后应该在催化剂的研发上进行优化。

(2)络合分离法处理量较小,不适合未来的规模化生产应用。

(3)新型结晶分离技术可与烷基化法和模拟移动床等分离技术组合联用,用于甲酚产品的提纯精制,充分发挥结晶法高效提纯的优势。

(4)模拟移动床吸附分离技术应致力于改进沸石吸附剂的选择性和吸附量,提高工艺的单级选择性,从而缩减工艺流程,减少设备投资。随着粗酚精制的规模化发展,吸附分离技术的工业化壁垒即将被突破,未来将成为甲酚异构体分离领域的主流技术。

(5)对于膜分离技术而言,仍需进一步开发高效、低成本的膜材料和制膜工艺,目前尚不具备工业化条件。

(6)总体而言,目前国内对间/对混酚分离技术的研究还相对较少,缺乏工业应用经验,现阶段的研究应该立足于分离机理的探索、分离材料和工艺过程的开发和优化。此外,间/对混酚分离技术应与现有的粗酚精制工艺和煤焦油提酚技术进行整合,从而形成一条完整的由煤焦油生产精酚产品的高附加值煤化工产业链。