煤-油共炼反应过程及其氢转移机理

范迎利常方园蒋中山石先莹李大鹏刘忠文

(1.陕西师范大学 化学化工学院 陕西省合成气转化重点实验室,陕西 西安 710119;2.陕西延长石油(集团)有限责任公司 碳氢高效利用技术研究中心,陕西 西安 710075)

煤-油共炼是将煤与劣质重油按一定比例混合,在一定压力、温度及催化剂存在下加氢裂解,生成轻、中质油和少量烃类气体的工艺技术。该技术实质是以劣质重油作为煤直接液化溶剂,具有投资少、能效高的优势,既合理利用石油重油资源,也实现了煤炭清洁利用及劣质重油的轻质化。煤-油共炼是缓解目前对石油资源高度依赖的重要途径[1-2]。近年来,多个国内外科研机构及公司针对煤-油共炼过程开展了催化剂、工艺流程及核心设备等方面的技术研发[3-13],并形成(或正在形成)各自的技术体系。其中,悬浮床作为煤-油共炼技术的主流反应器,备受关注。深入了解反应过程中催化剂、氢气、煤及重油在分子层面的相互作用,明确该复杂过程的氢转移路径,对整个核心工艺技术的开发具有重要的理论指导意义[14-20]。

煤直接液化作为煤-油共炼的先导技术,是将煤粉和煤液化循环油一起加氢共处理的过程,普遍认为该过程以自由基反应为主[21]。其中,加氢过程的氢转移路径有3条:(ⅰ)氢气转移至煤大分子;(ⅱ)供氢溶剂转移至煤大分子;(ⅲ)氢气转移至供氢溶剂,再转移至煤大分子。氢转移的能力直接影响煤液化反应的转化率和液体收率。煤基大分子在高温下发生热解,形成自由基,如果无法及时被氢自由基饱和,将引发煤基大分子间的缩合,进而结焦积炭[22]。催化剂的加入促进了路径(ⅰ)的氢转移,相对降低了路径(ⅱ)及(ⅲ)中溶剂至煤的氢转移比例[23]。反应中,硫的加入一方面使催化剂形态转变为具有更好催化活性的硫化态;另一方面通过促进供氢溶剂自由基的生成加强了溶剂向煤的氢转移过程。

煤-油共炼反应作为煤加氢液化工艺的一种,其氢转移机理与煤直接液化相似,但煤-油共炼为煤与重油的协同反应,其原料油组成、工艺过程都与煤直接液化显著不同。目前,对煤-油共炼过程的机理研究鲜有报道,主要氢转移机理尚不明确。采用模型化合物模拟复杂体系的组分,可以将复杂的反应体系简单化,成为揭示复杂反应机理的重要手段。为此,笔者以1,2,3,4-四氢萘和正二十烷分别模拟原料油中的芳香分和饱和分,以多环芳烃9-苯基蒽和9-蒽甲醛模拟煤中的多环芳烃,研究了模型化合物组成、反应气氛、催化剂及硫化剂形态对煤-油共炼反应的影响,结合实验结果,提出了氢转移的可能途径。

1 实验部分

1.1 试剂与仪器

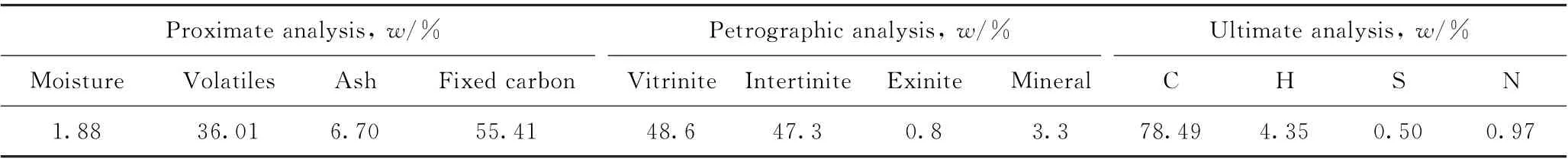

试剂:1,2,3,4-四氢萘、正二十烷、9-苯基蒽、9-蒽甲醛、硫化剂2-萘硫醇,均为分析纯,购于百灵威科技有限公司。催化剂为活性炭负载α-FeOOH(α-FeOOH/AC,Fe负载质量分数为7.5%),比表面积为570 m2/g,具体制备方法参见文献[24]。实验所用的原料煤为陕北地区榆树湾煤粉,具体性质见表1。

表1 榆树湾煤性质Table 1 Analysis data of Yulinwan coal sample

仪器:ADVANCE 600MHz超导傅里叶数字化核磁共振仪(德国,Bruker公司产品)、GC-2010气相色谱与质谱联用仪(日本,岛津公司产品),色谱柱型号为SH-Rxi-5SiL。

1.2 煤粉-模型油共炼反应

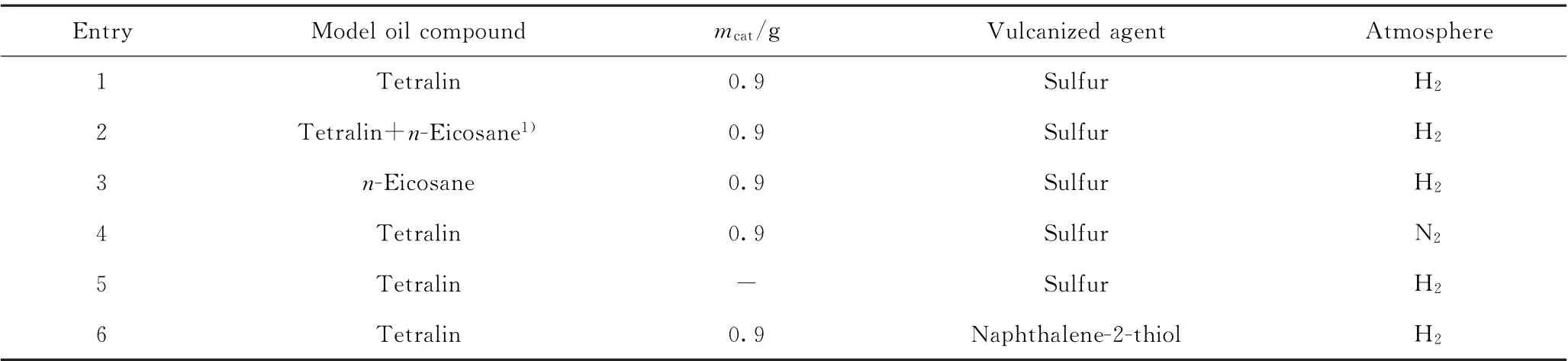

原料油一般由饱和分、芳香分、胶质和沥青质组成,其中饱和分和芳香分为主要成分。为此,分别以1,2,3,4-四氢萘和正二十烷模拟原料油中的芳香分和饱和分,考察了模型化合物组成、反应气氛、催化剂及硫化剂形态对煤-油共炼反应的影响。实验过程为:将10.5 g煤粉、19.5 g模型油化合物、催化剂及硫化剂依次加到100 m L的高温高压反应釜中,于455℃下机械搅拌反应1 h,其中催化剂的加入量为反应原料的3%(质量分数),硫化剂按n(Fe)∶n(S)=1∶2加入,氢气初始压力为9 MPa。具体反应条件列于表2。

表2 煤粉与模型油化合物的反应参数Table 2 Reaction parameters of coal powders and different oil model compounds

1.3 煤的模型化合物与模型油的共炼反应

煤的组成、结构非常复杂,但其分子结构以多环芳烃的大分子桥联结构为主,包含芳烃之间的桥链及芳烃的烷烃支链。为此,分别以9-苯基蒽和9-蒽甲醛作为含桥链和支链多环芳烃的代表,以9-苯基蒽和9-蒽醛(质量比1∶1)的混合物作为煤的模型化合物,与1,2,3,4-四氢萘油模型化合物进行了纯模型化合物的煤-油共炼反应,以简化反应过程中机理的探讨。反应过程:将10.5 g模型煤化合物、19.5 g模型油化合物(1,2,3,4-四氢萘)、0.9 g催化剂及0.08 g硫粉依次加到100 m L的高温高压反应釜中,在氢气初始压力9 MPa下,于455℃下机械搅拌反应1 h。

1.4 分析方法

反应结束后,反应混合物用正庚烷和甲苯分级抽提,计算煤的转化率(xCoal,%)及沥青质(甲苯可溶物中正庚烷不溶物,Asphaltene)转化率(xAsp,%),计算式如式(1)和(2)所示[24]:

式中:mdaf为干燥煤粉质量,g;m1为反应物沥青质质量,g;m2为甲苯不溶物质量,g;m3为反应产物中沥青质质量,g;m4为反应产物中灰分质量,g。

同时,将分离得到的液体产物进行GC-MS分析;对气体产物采用GC分析其组成。

2 结果与讨论

2.1 煤粉与模型油的共炼

2.1.1 模型油化合物不同对共炼反应的影响

不同模型油化合物与煤粉共炼的反应结果列于表3。对比实验1和3的反应结果可知,相同条件下,当以1,2,3,4-四氢萘为模型油时,煤的转化率达73.8%,但以正二十烷为模型油时,煤的转化率仅为25.3%。因此,四氢萘比正二十烷表现出更高的供氢能力。这可能与两方面因素有关:一方面,四氢萘的芳香环与煤中多环芳烃为主的大分子桥联结构较为相似,使得煤在四氢萘中的溶解度较高,增强了氢气分子、催化剂及煤大分子之间的传质效率,进而提高了煤的转化率;另一方面,1,2,3,4-四氢萘α位和β位的C-H键均裂解离焓分别为345.6和401.2 kJ/mol,α位C-H键较易断裂,在煤液化过程中能够将氢自由基转移给煤分子;而正二十烷中的碳原子为sp3杂化,C-H键均裂解离焓(414.6~418.4 kJ/mol)高于1,2,3,4-四氢萘的,因而形成氢自由基转移的能力较差。

当以1,2,3,4-四氢萘和正二十烷(质量比1∶1)的混合物模拟原料油时(实验2),煤转化率相对于纯四氢萘与纯二十烷溶剂煤转化率所得平均值从49.55%减小到了42.9%;另一方面四氢萘与萘的GC-MS积分面积比从1.60降低至0.95(表3,实验1和2),因此不难推测正二十烷的存在抑制了萘到四氢萘的加氢转化,进而抑制了四氢萘的供氢效果。这可能是由于正二十烷裂解产生的烃类自由基与部分活性氢发生了反应,降低了贫氢的萘与活性氢反应的几率,使其不能高效转变为富氢的四氢萘。另外,四氢萘对煤的溶解性优于正二十烷,在四氢萘中加入正二十烷降低了煤的溶解性,增大了氢气分子、催化剂及煤大分子之间的传质阻力,从而降低了煤的转化率。

图1为正二十烷与煤粉反应产物的GC谱图。由图1可知,产物中含有大量碳数小于20的烷烃,而且其含量呈现出随碳数减小而增加的趋势,表明在煤-油共炼反应过程中,正二十烷主要发生了裂解反应,生成小分子的烃类化合物。对比表3中气体烃类产物的产量可以发现,当以正二十烷作为油的模型化合物时,其C1~C4烃类产量远远高于1,2,3,4-四氢萘为模型油时,也说明正二十烷主要发生裂解反应。另外,对比C1~C4各气体烃产物的量可以发现,甲烷产量远高于其他气体烃类产物,说明正二十烷裂解断键易发生在端基碳。

图1 正二十烷与煤粉反应液体产物的气相色谱图Fig.1 Gas chromatogram of liquid products of n-eicosane and coal powder

表3 不同油模型化合物与煤粉共炼的反应结果Table 3 Reaction results for the coprocessing of coal and different oil model compounds

2.1.2 气氛对煤-油共炼反应的影响

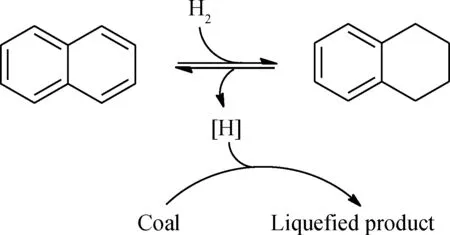

煤直接加氢液化工艺需要在高氢气分压下进行,氢气作为反应物参与反应,能够抑制反应过程的结焦,为了进一步研究氢气在煤-油共炼反应过程中的作用,考察了非氢气条件下的煤-油共炼反应。在其他条件相同时,以1,2,3,4-四氢萘为模型油,不同气氛下煤-油共炼(表3中实验1和实验4)的结果表明,N2氛围中,煤也有一定的转化率,说明煤-油共炼中氢的来源不仅仅为氢气,还有能够供氢的四氢萘。而H2气氛下煤的转化率远高于N2气氛下的煤的转化率,同时H2气氛下液体产物中四氢萘与萘的GC-MS积分面积比远高于N2气氛下的四氢萘与萘的GC-MS积分面积比,说明H2气氛下存在萘加氢过程,H2在萘加氢和四氢萘脱氢之间的氢传递是煤液化过程中活性氢的重要来源之一。在无H2条件下,尽管四氢萘能够为煤液化供氢,但难以形成四氢萘脱氢生成萘和萘加氢生成四氢萘的氢传递循环,其供氢能力有限。因此,四氢萘作为供氢溶剂的同时,通过萘和四氢萘之间的循环传递活性氢的能力对煤液化更为重要,这也与Niu等[25]通过同位素标记的实验结果一致。

2.1.3 催化剂对煤-油共炼反应的影响

由表3可以看出,在其他反应条件相同情况下,与不使用催化剂(实验5)相比,使用催化剂(实验1)时反应中煤的转化率提高,气态烃总产量和C1~C4各组分的产量都有所增加。这与Kabe等[26]Ni基催化剂的结果相一致,说明使用催化剂可明显提高系统的反应能力,原因在于:一是铁基催化剂可以催化萘加氢反应,加速四氢萘的生成,进而提高了其供氢能力;二是H2分子在催化剂表面形成的活性氢,与煤热解中间体反应,加速了煤液化。这说明氢气经催化剂活化向煤大分子转移活性氢,也是煤液化过程中氢转移的一种实现方式。另外,由于甲基、乙基碳正离子不稳定且无异构化,说明C1~C2的产生需要经历形成自由基的过程;而C3~C4则多以碳正离子的β断裂机理生成,且需要催化剂的参与。在使用催化剂时,C3~C4的产量增幅明显高于C1~C2,表明该催化剂具有一定的加氢裂化活性,且很有可能是通过碳正离子机理进行的。这也得到了正二十烷为模型油化合物实验结果的支持,即:二十烷的供氢能力差,主要发生裂解反应。

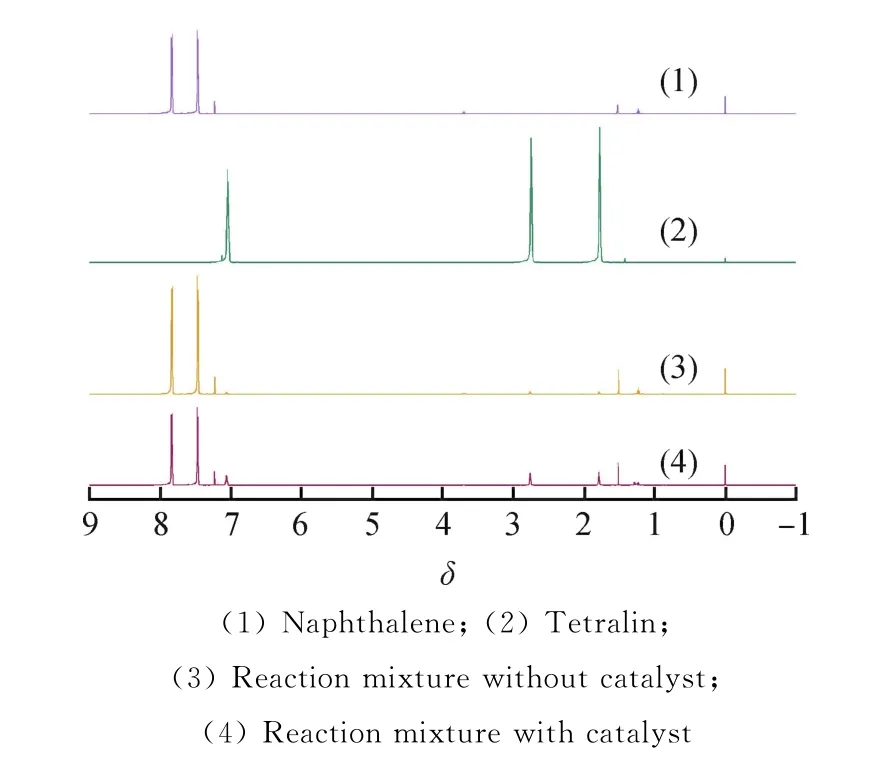

为验证上述解释,在455℃、氢气初始压力9 MPa和反应时间1 h条件下,分别考察了无催化剂和有催化剂存在时萘的加氢行为,其反应后粗产物的核磁共振氢谱如图2所示。由图2可知,无论存在催化剂与否,萘都能够在煤-油共炼反应条件下进行加氢,生成四氢萘。在不加入α-FeOOH/AC和硫粉时,萘的加氢转化率仅为2%,四氢萘的选择性100%;在加入催化剂时,萘的转化率显著升至16%,四氢萘的选择性降至84%,同时生成了加氢异构产物1-甲基茚满(选择性16%)。这表明,在煤-油共炼反应条件下,萘能够通过加氢生成四氢萘的途径进行氢转移。铁基催化剂能够催化萘的加氢和异构反应,提高萘的加氢速率,进而提高其氢转移效率。

图2 不同条件下萘加氢反应混合物的1 H NMR谱Fig.2 1 H NMR spectra of the reaction mixture for the naphthalene hydrogenation

2.1.4 硫化剂对煤-油共炼反应的影响

在煤加氢液化反应过程中,加入硫化剂的主要目的是将氧化态的催化剂硫化为具有更高催化活性的硫化态催化剂,其主要成分为高分散的磁黄铁矿Fe1-xS组分。此外,硫化剂会与氢气反应生成H2S,从而可以防止Fe1-xS被高压氢气还原为金属Fe;而且,增加H2S分压,有利于Fe1-xS中Fe的比例变小,增加Fe1-xS中金属缺陷位,提高其催化活性[27]。

对于不同形态的硫化剂,硫化剂中硫元素在煤加氢液化反应过程中越稳定,越不利于催化剂的硫化,H2S分压越低。为此,分别以硫磺作为典型无机态硫化剂、以2-萘硫醇作为代表性有机硫化剂,研究了其对煤-油共炼反应的影响(实验1和实验6)。由表3可知,当以硫磺或2-萘硫醇作为硫化剂时,煤转化率和沥青质转化率高度一致。但有机硫化剂反应产生的气态烃总量和C1~C3各组分的量都高于无机硫化剂的,尤其是甲烷最为显著。同时,以2-萘硫醇作为硫化剂时液体产物中四氢萘与萘的GC-MS积分面积比明显小于以硫磺作为硫化剂。Kabe等[23]研究表明,加入Ni基催化剂有利于氢直接转移至煤组分分子,而不利于通过四氢萘的间接氢转移途径。据此推断,2-萘硫醇作为硫化剂时铁基催化剂的硫化效果较好,可能有利于氢气直接转移至煤分子,减少了通过四氢萘的间接氢转移,从而降低了四氢萘与萘的GC-MS积分面积比,提高了气态烃的产量。

2.2 煤模型化合物与油模型化合物的共炼反应

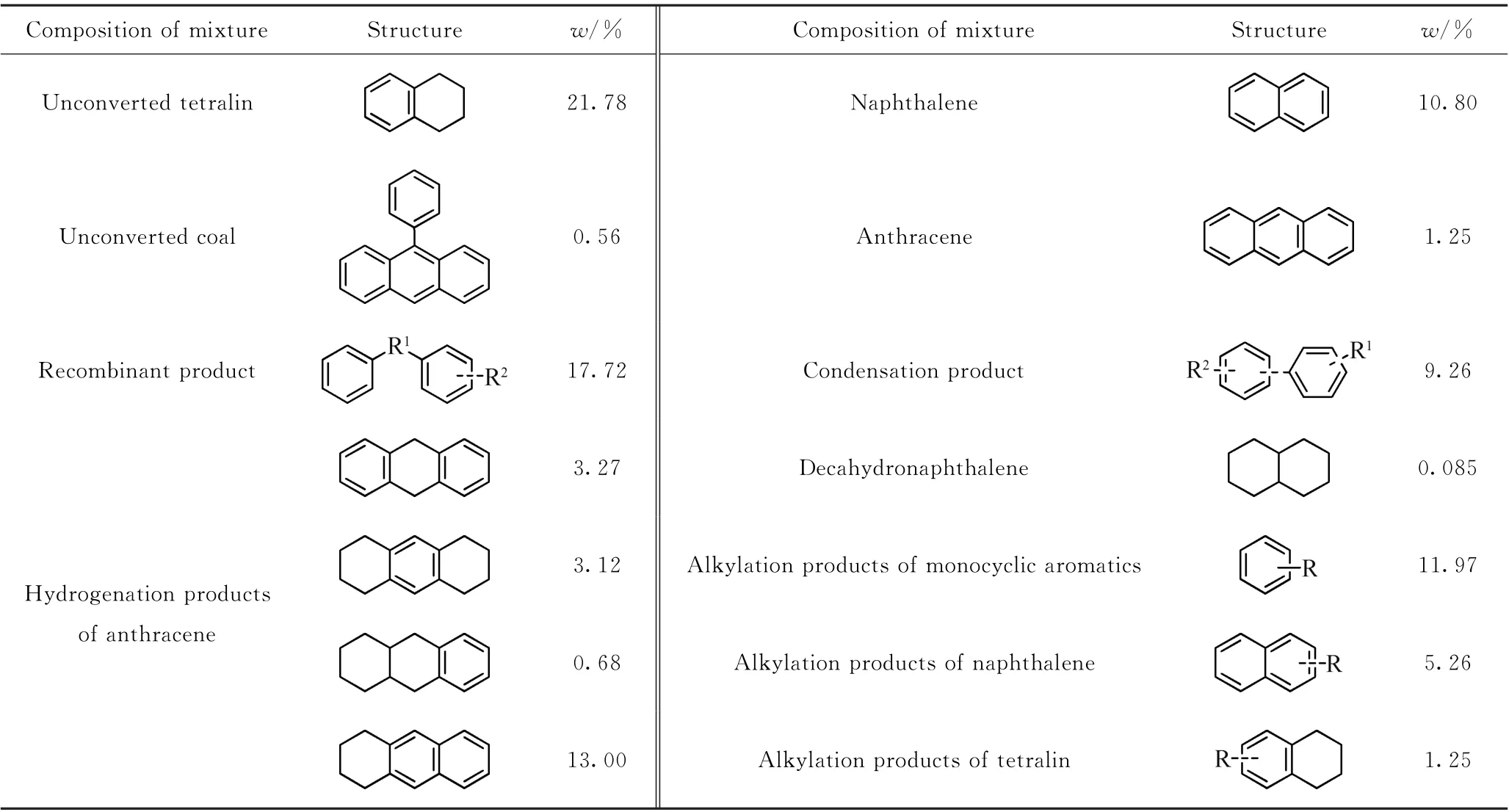

将9-苯基蒽和9-蒽甲醛作为含桥链和支链多环芳烃的代表,以9-苯基蒽和9-蒽醛(质量比1∶1)的混合物模拟煤,以1,2,3,4-四氢萘为油的模型化合物,进行纯模型化合物的煤-油共炼反应,结果见表4。纯模型化合物反应结果表明,9-苯基蒽和9-蒽醛转化率达99%以上,多环芳烃的支链几乎全部断裂,产生以甲烷为主的C1~C4气态烃0.007 mol。同时,油模型化合物1,2,3,4-四氢萘的转化率约78%,远低于煤模型化合物的转化率,这可能与四氢萘脱氢形成萘和萘加氢形成四氢萘的氢传递循环有关。从产物分布可以看出,反应主要包括支链及烷烃的裂解反应、芳环的加氢反应(蒽及四氢萘加氢产物,产物所占质量分数为20.2%)、裂解开环反应(单环芳烃产物、断键重组产物,产物所占质量分数为29.7%)、四氢萘脱氢生成萘(产物所占质量分数为10.8%),同时伴有烷基化反应和缩合反应。油模型化合物和煤模型化合物结构均为芳烃,具有良好的互溶性,同时四氢萘、蒽加氢产物均是良好的供氢溶剂,从而加强了整个反应的深度。从产物分布看,四氢萘脱氢、加氢反应、支链的断裂等大部分反应为自由基反应;而对于烷基化反应产物及部分断键重组反应产物而言,属于碳正离子机理,这可能与活性炭表面羟基等引起催化剂的酸性有关。

表4 油与煤模型化合物反应后的混合物组成1)Table 4 Composition of mixtures after the reaction of oil and coal1)

2.3 煤-油共炼协同作用机制分析

如前所述,煤液化的实质是对其进行加氢,而氢转移能力直接影响煤的转化率和液体收率。其中,氢转移主要包括从氢气到煤大分子、从氢气转移至供氢溶剂及后续从供氢溶剂至煤大分子3条途径。同时,加入Ni等催化剂有利于氢气到煤大分子的氢转移,相对降低了供氢溶剂到煤的氢转移比例[23]。四氢萘与煤共炼的结果表明,四氢萘脱氢和萘加氢之间的循环在氢气至煤大分子的氢转移过程中占有主导地位,是影响煤转化率的首要因素,如图3所示。同时,由萘加氢实验结果可知,在没有铁基催化剂时,萘加氢速率较低,而加入催化剂能够显著加速萘的加氢速率。

图3 通过供氢溶剂的氢转移途径Fig.3 Transfer of H2 to coal via hydrogen donation solvent

相同条件下,引入α-FeOOH/AC催化剂后,煤的转化率提高了14.9百分点,且气态烃总量和C1~C4各组分的量较未加入催化剂时都有所增加。同时,以正二十烷作为油模型化合物的煤-油共炼结果表明,正二十烷属非供氢溶剂,主要发生裂解反应,但依然获得了25.3%的煤转化率。另外,萘加氢实验结果表明,在所考察的煤-油共炼条件下,铁基催化剂具有活化氢气分子的能力,促进了萘的加氢和加氢异构化反应速率。综合上述结果,铁基催化剂促进氢气向煤大分子转移活性氢也可能在煤液化过程中起到了重要作用。一般认为,在煤-油共炼反应过程中,硫与氢气反应形成的H2S对α-FeOOH进行硫化,形成的Fe1-xS为催化剂的活性相[28]。分析相关文献报道可以发现,氢气经催化剂向煤大分子转移活性氢主要存在2种观点:一是Fe1-xS诱导H2S解离产生活性氢[28];二是氢气在Fe1-xS表面直接吸附解离为活性氢[29]。考虑到催化剂提高煤转化率的作用有限、Fe1-xS的吸附活化氢气作用[29]和萘加氢实验结果,推测氢气向煤大分子转移活性氢很有可能是通过催化剂解离吸附H2产生活性氢的方式进行的。同时,考虑到α-FeOOH/AC催化剂的较低Fe负载质量分数(7.5%)和较大比表面积(570 m2/g),结合AC不能吸附解离H2及H溢流的浓度驱动作用本质,经Fe1-xS产生的活性氢很有可能溢流到催化剂表面,促进了其向煤大分子的转移,如图4所示。这与文献[29]提出的氢溢流机理相一致。值得指出的是,从Fe1-xS到催化剂本体的氢溢流除与Fe1-xS的颗粒尺寸、缺陷浓度等本征性质相关外,必然受煤-油比、氢分压、反应温度等反应条件的影响,这与文献[30]报道结果相一致。

图4 铁基催化剂上的氢转移途径Fig.4 Hydrogen transfer over Fe-based catalysts

3 结 论

煤-油共炼过程中,供氢溶剂、氢气气氛、催化剂及硫化剂之间的协同效应对煤的加氢液化具有重要影响:

(1)芳香族供氢溶剂对煤大分子具有良好的溶解性,同时在煤加氢裂化反应中为煤大分子结构传递活性氢,是煤加氢液化的理想溶剂。

(2)四氢萘脱氢和萘之间的循环脱氢-加氢反应在煤-油共炼反应的氢转移过程中占有主导地位,催化剂解离吸附氢气产生活性氢也是煤-油共炼过程中氢转移的途径之一,经Fe1-xS产生的活性氢很有可能溢流到催化剂表面。

(3)在煤-油共炼反应中,煤大分子多环芳烃之间的桥键及烷烃支链几乎全部断裂,发生以自由基反应机理为主的芳环加氢和裂解反应,同时伴随少量碳正离子参与的离子型反应。