采气井筒不同流动阶段两相管流流态模拟实验

韩 倩,徐 骞,陆俊华

(中国石化华东油气分公司石油工程技术研究院,江苏南京 210000)

目前,国内外对于气液两相管流的流态特征研究主要以实验模拟和理论分析为主,其中对采气井筒不同采气工艺方式下的气液流动规律及影响因素研究很少,尤其是对接近生产条件下的流态特征及影响流动规律的关键因素认识不够明确。因此,在前期研究的基础上,通过对不同采气工艺和不同流动阶段的气液两相流进行了实验模拟,根据实验结果分析采气井筒不同流动阶段的流态规律和主要影响因素[1]。

1 实验装置

开展不同条件下空气/水两相管流流型的水平管流流态模拟实验。设计内径为65 mm、水平段长为10 m的有机玻璃管实验回路,进气系统由螺杆式空气压缩机、液压管线和储气罐组成;进水系统包括储罐、液压管线和计量水箱;测量系统包括压差传感器、压力传感器、超声波计量水箱、数字式温度计、气体流量计、高速摄像仪、数据采集模块和计算机等,能够实现实时记录。

实验设备包括BK系列喷油螺杆式空气压缩机、柱塞计量泵、测控设备(气体涡轮流量计、液体涡轮流量计、压力传感器、温度传感器)、辅助设备(注气、注水短节、底座及支撑部件)等。

2 实验原理

气液两相流流型是指气液两相流体在圆管中混合流动时呈现出的流动型态。水平管中气液两相流流型可分为泡状流、段塞流、分层流和环状流。由于气液两相均具有可压缩性,且气相为高度可压缩,因此井筒中的气液两相管流流型变化十分复杂。流动气液流量比是流型变化最主要的控制因素,另外,圆管的几何尺寸、流动过程中的热量质量传递以及流体的物理性质等也是影响气液两相管流流型的重要因素[2]。

3 实验流程

在温度20 ℃、1个标准大气压条件下开展实验,从小到大调节气流量,观察气液两相流流型变化,实时记录液流量、气流量和井底压力等相关数据,总结流型变化情况。实验介质采用水和空气,水由柱塞计量泵从水池抽出,经过流量调节阀调控目标流量,通过液体流量计测定水量;空气通过空气压缩机加压后,经过气体流量计计量,再与水混合,一同流入水平井模拟实验装置,此时观察水平井段内气液两相流型。具体实验步骤如下:

(1)检查实验管路,调节水平管位置,使其保持水平;

(2)给定液流量,向水平井气液两相管流模拟器注水;

(3)根据不同的实验要求,给定实验参数,设置相应的实验条件,观察并记录各井段的流型、井底压力、倾斜管段压差,同时计量单位时间内井口气流量和液流量;

(4)重复步骤(3),分别完成气流量为10,20,50 m3/h的模拟实验;

(5)重复步骤(2)、(3)、(4),分别完成液流量为0.10,0.15,0.20 m3/h的模拟实验。

4 结果与分析

4.1 自喷条件下气井水平管流流态模拟实验

4.1.1 实验过程

使用螺杆式空气压缩机和柱塞泵进行供气和水,先用空气压缩机将空气输送进储气罐,储气罐保证了稳定的供气压力,形成一个指向井筒方向的压力降,以模拟自喷条件下的井筒流态,然后打开进气开关,气体从进气系统的注气短节注入井筒末端,而水则通过柱塞式计量泵,进入注水短节。待流动稳定后,采集工况数据,并利用高速摄像仪拍摄流型。在同一实验条件下,采用多个进口压力进行模拟实验。在不同气量、水量下进行实验,进气量分别为10,20,50 m3/h,水量分别为0.10,0.15,0.20 m3/h。

4.1.2 实验结果

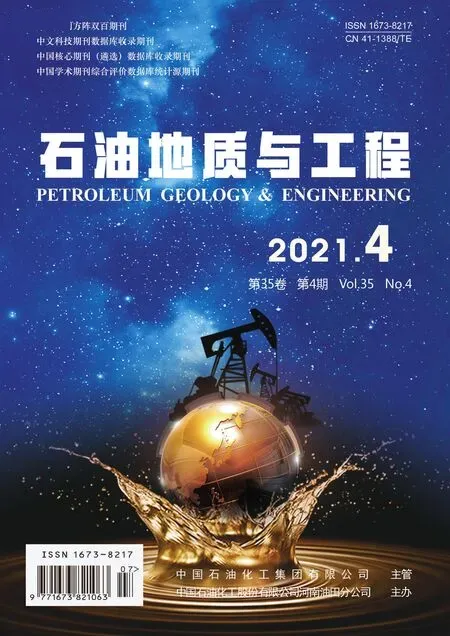

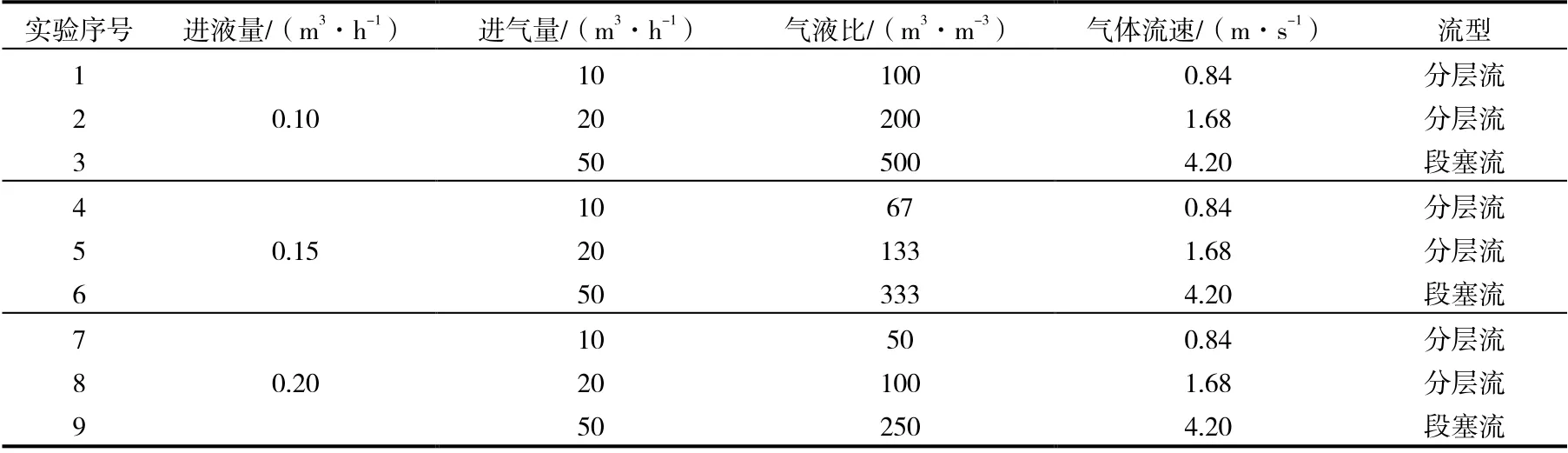

实验结果如表1所示。

表1 自喷条件实验结果

4.1.3 实验结论

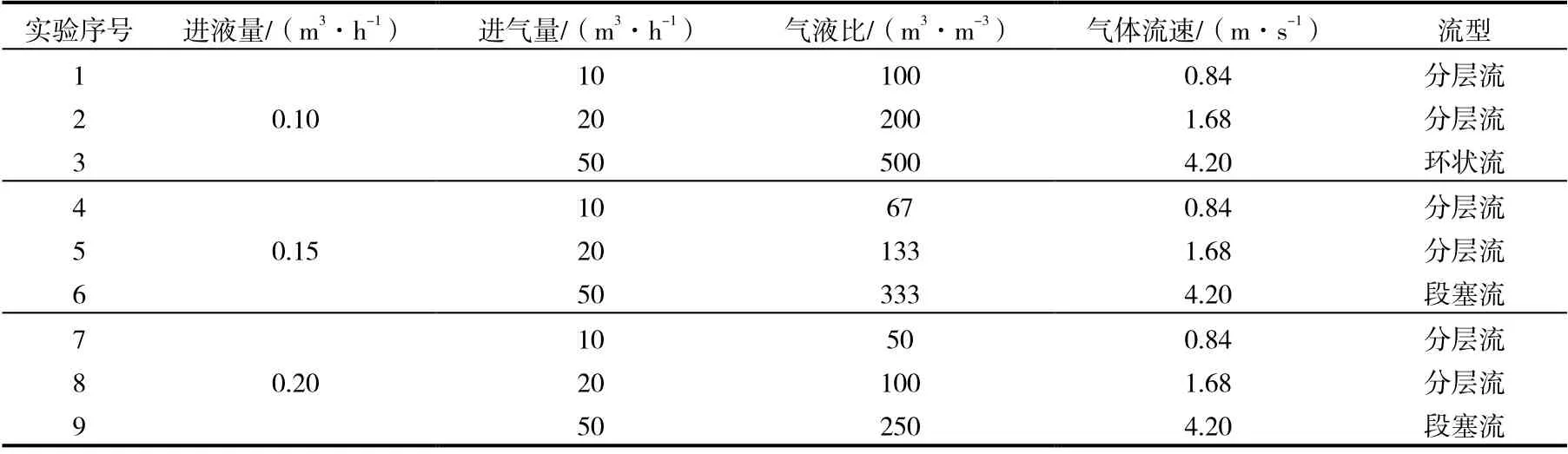

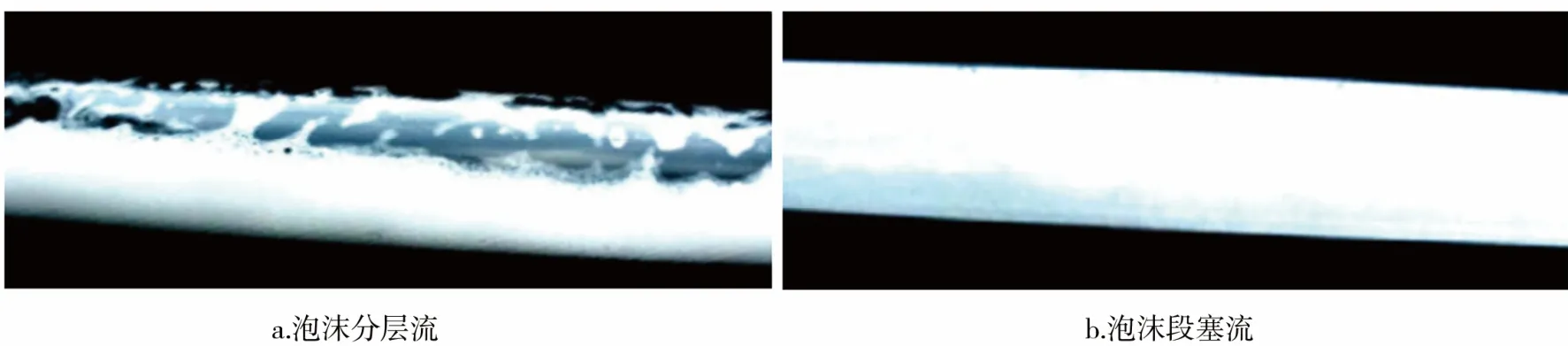

如图1所示,在自喷条件下水平管内出现的气液两相流型主要为分层流,当进气量和进液量增大到一定程度,会出现段塞流。由实验数据可以看出,受重力作用影响,一般液体在管内下部流动,气体在管内上部流动。在流量较小时,气液两相流动互相影响不明显,呈现稳定的分层流动。只有当进液量和进气量都增大到一定程度时,才会改变流态,出现段塞流。当进液量小,进气量大、气速较快时则会出现环状流。

图1 自喷条件下的分层流、段塞流、环状流

4.2 泡排条件下气井水平管流流态模拟实验

4.2.1 实验过程

首先启动空气压缩机供气、柱塞泵供水,在实验管段中形成气液两相流;再在水平段指端注入Y–4型起泡剂,注剂量与进水量之比达到临界胶束质量分数的0.3%;待流动稳定后,采集工况数据,利用高速摄像仪拍摄流型。实验中要考虑水平段靶点高差影响,调节范围为–5°~5°。在不同气量和水量下进行实验,压力为0.12 MPa,进气量分别为10,20,50 m3/h,水量分别为0.10,0.15,0.20 m3/h。

4.2.2 实验结果

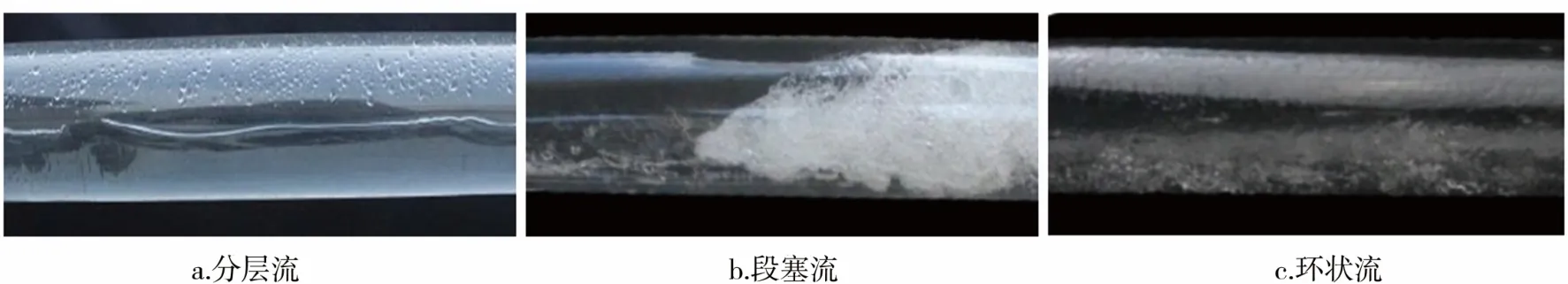

实验结果如表2所示。

表2 泡排条件实验结果

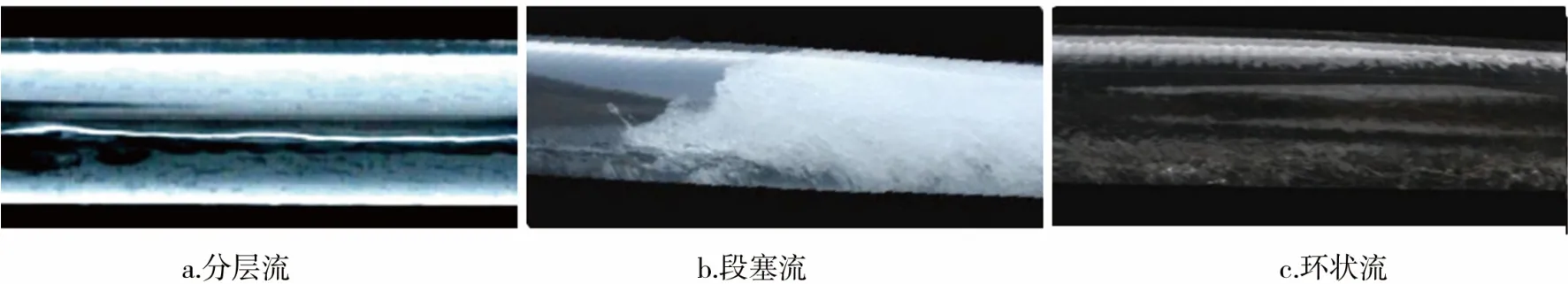

加入起泡剂后,生成了大量泡沫,由于重力作用,泡沫大多位于管道下部,管道上部则是气体,气液两相相互不影响,分层流动。由于液量及气量都增大,形成的泡沫较多,管内形成泡沫夹着小段气泡的段塞流,如图2所示。

图2 泡排条件下的泡沫分层流、泡状段塞流

4.2.3 实验结论

加入起泡剂后,水平管内形成大量的泡沫,气液两相流型发生了一定的变化,流型不再是明显的分为气、液两相,而是形成泡沫流动,水平管内存在的流型主要是泡沫分层流和泡沫段塞流。实验中只有当进液量为0.2 m3/h、进气量为50 m3/h时,才出现了泡沫段塞流,其他实验条件下均为泡沫分层流,与自喷条件相比,流型有所不同,说明起泡剂对水平管内气液两相流型起到了一定的影响作用。

4.3 气举条件下气井水平管流流态模拟实验

4.3.1 实验过程

采用压缩机模拟气举排水采气,先在水平管末端通入一定量的水,模拟井底积液,再通过螺杆式空气压缩机往储气罐中注入气体,保证稳定的供气与足够的压力,以模拟连续气举条件,然后通过储气罐从注气短节往管内注气。储气罐内压力大于水平管内压力,从而会形成生产压差,使气体流入井筒内带动积液流动。同时柱塞泵按实验设计的流量往水平管内持续注水,保证适当的水流量,并且通过储气罐持续注入高压气体,保证井筒内的压力,模拟气举排水采气时的状态。待流动稳定后,观察水平管内气液两相流型。

4.3.2 实验结果

实验结果如表3所示。

4.3.3 实验结论

从表3、图3中可以看出,气举条件下水平管内气液两相流型与自喷条件下水平管内气液两相流型类似,在不同的进液量与进气量条件下,气液两相流型主要以分层流为主。当进液量较小、进气量较大时,会出现环状流(表3中序号3),当进液量和进气量增大到一定程度时,则会出现段塞流(表3中序号6和9),实际影响气举条件下井筒流态的因素主要是注气量的大小,这是因为注气量的大小影响井底压力以及气体流速,从而影响了水平管内两相流流型。

表3 气举条件实验结果

图3 气举条件下的分层流、段塞流、环状流

4.4 电泵液条件下气井水平管流流态模拟实验

4.4.1 实验过程

电潜泵井下机组主要包括离心泵、气体分离器、保护器、电机和电缆等,其工作原理是通过潜油电缆将地面电能传给潜油电机,潜油电机将电能转换为机械能,带动潜油泵高速旋转,潜油泵中的每级叶轮、导壳均使井液压力逐步提高,在潜油泵出口处达到潜油电泵机组要求的举升扬程,所提升的井液通过油管被举升至地面[4–6]。实验中采用电潜泵代替柱塞泵供水,以模拟电潜泵条件下水平管内气液两相流流型。

4.4.2 实验结果

实验结果如表4所示。

表4 电泵液条件实验结果

4.4.3 实验结论

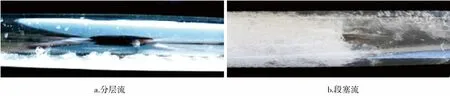

从图4中可以看出,在电泵液条件下只出现了分层流和段塞流,并未出现环状流,说明在电泵液条件下,在低进气量与低进液量的情况下,气液两相各自能更稳定地流动,而当进气量增大到50 m3/h时,水平管内气液两相流型也会发生变化,形成了段塞流。

图4 电泵液条件下的分层流、段塞流

5 结论及建议

(1)自喷条件下,水平管内气液两相流流型主要是分层流和段塞流,当进液量小、进气量大、气体流速大时会出现环状流,因此自喷条件要合理控制产量,才能保持较长的自喷期。

(2)泡排条件下,水平管内气液两相流流型主

要是泡沫分层流和泡沫段塞流,其中只有当进液量为0.2 m3/h、进气量为50 m3/h时,才出现泡沫段塞流,其他实验条件下均为泡沫分层流。

(3)气举条件下,水平管内气液两相流流型主要为分层流和环状流,当进液量和进气量增大到一定程度时,则会出现段塞流,注气量的大小是影响气举条件下井筒流态的主要因素,因此调节注气量大小可以实现对不同流型的控制。

(4)电泵液条件下,低进气量与低进液量时水平管内气液两相流流型为分层流,而当进气量增大到50 m3/h时,水平管内形成了段塞流。