富源201–3X超深定向井钻井液技术

邱春阳,王其星,杨世鑫,张翔宇

(中国石化胜利石油工程有限公司钻井工艺研究院,山东东营 257000)

富源201–3X井位于塔里木盆地塔北隆起轮南低凸起南斜坡,是富源201断裂带北段的第一口定向井。该井设计斜深7 233.00 m,垂深7 155.00 m,实际完钻斜深7 181.00 m,垂深7 161.47 m。目的层为一间房组,钻探目的是建成一定的产能,提高储量控制程度,落实构造、储层、流体分布,为油气藏开发方案的优化调整提供依据。

该区块地质构造复杂,前期钻进过程中,使用聚磺防塌钻井液体系,该体系的抑制性和封堵性弱,致使起下钻过程中阻卡严重,而且给储层带来一定损害,钻井液技术实施难度大。使用钾胺强抑制防塌钻井液体系,配合相应的现场维护处理工艺,顺利钻至目的层,试油效果好,达到了优质高效钻井的目的。

1 地质工程简况

富源201–3X井所在区块二叠系及奥陶系断层发育。地层自上而下发育第四系、新近系、古近系、白垩系、侏罗系、三叠系、二叠系、石炭系、泥盆系、志留系和奥陶系。富源201–3X井采用三开制井身结构。一开采用φ406.4 mm钻头钻进至井深1 504.5 m,下入φ273.05 mm套管至井深1 504.50 m;二开采用φ241.30 mm钻头钻进,至井深6 820.00 m开始造斜,钻至井深7 083.00 m中完,下入φ200.03 mm技术套管至井深7 080.89 m;三开采用φ152.40 mm钻头钻进至井深7 181.00 m完钻,裸眼完井。

2 钻井液技术难点

(1)上部地层胶结疏松,压实性差,机械钻速快,使用φ406.40 mm钻头钻进,产生的岩屑量大。如果钻井液体系不能及时将岩屑携带出井眼,会造成钻头重复破碎,降低钻井时效。

(2)白垩系发育砂岩和泥岩互层。泥岩吸水后膨胀分散,造成缩径,导致起下钻阻卡。砂岩渗透性强,吸水后胶结强度低,导致其上覆的泥岩因失去支撑而垮塌,最后造成连锁垮塌。

(3)二叠系断层发育,地层破碎,火成岩和凝灰岩硬脆,施工中易发生硬脆性垮塌和破碎性垮塌;地层发育复杂孔隙,施工中容易发生井漏。邻近的3口井均发生了井漏,平均漏失钻井液200 m3以上,滞缓勘探与开发进程。

(4)三叠系发育大段泥岩,泥岩地层中胶结物为黏土矿物,黏土矿物吸水后,地层胶结强度降低,在外力作用下容易发生错动,造成井塌。

(5)二开裸眼段长达5 500.00 m,裸眼段上部地层和下部地层岩性差异大,地层压力不同,钻井液维护和处理方式不同。同时,裸眼段长,施工周期长,裸眼段受钻井液浸泡时间长,井壁稳定难度加大。

(6)奥陶系发育断层,地层裂缝和孔隙发育,施工中易发生漏失。采用φ152.40 mm钻头钻进,环空间隙小,井底环空压耗大,加剧了井漏的风险。

3 钻井液体系

3.1 基本性质

(1)抑制性强。能够抑制泥页岩中黏土矿物的水化膨胀及分散,保持地层岩石的原始强度,防止井壁坍塌。

(2)封堵性好。能够对地层孔隙及裂缝进行封堵,特别是对断层和破碎带进行封堵,保持井壁稳定。

(3)润滑性好。能够降低定向钻井过程中产生的摩阻和扭矩,保证起下钻顺畅,防止发生阻卡等复杂情况。

3.2 处理剂的选择

调研国内超深井[1–6]钻井液技术,考察国内外先进钻井液体系[7–12]使用情况。根据钻井液体系选择要求,针对富源201–3X井地层岩性特点及钻井液施工技术难点,选择胺基聚醇和KCl作为钻井液体系的抑制剂,钾胺强抑制防塌钻井液体系是在胺基高性能钻井液体系中加入KCl而形成的高效抑制钻井液体系。KCl 中的 K+水化半径大小与黏土矿物晶层间距相当,因此,K+可以嵌入黏土矿物的晶层之间,阻止水分子进入晶层[13–14]。胺基聚醇不但能够嵌入黏土晶层间,还能够在压差下进入地层孔隙和微细裂缝,稳定井壁,保护储层[15–16]。选择磺化沥青和超细碳酸钙作为封堵剂,采用柔性粒子和刚性粒子相结合,能够有效封堵地层孔隙和微细裂缝,提高井壁稳定效果;选择白油润滑剂增强体系的润滑性,白油润滑剂由小分子油复配而成,本身运动黏度低,加入后不会随着温度降低而导致钻井液变稠,对钻井液流变性不会产生太大影响[17–19]。

3.3 配方

优化钻井液体系配方,最后得出钾胺强抑制防塌钻井液体系配方为:(3.0%~5.0%)膨润土+(0.5%~1.0%)烧碱+(0.3%~0.4%)聚丙烯酸钾PAM+(0.5%~1.5%)胺基聚醇+(5.0%~10.0%)KCl +(2.0%~4.0%)磺化酚醛树脂SMP–2+(2.0%~4.0%)磺化褐煤SPNH+(2.0%~5.0%)磺化沥青+(2.0%~5.0%)超细碳酸钙+(0.5%~1.5%)抗高温乳化剂+(3.0%~5.0%)白油润滑剂。

4 现场钻井液施工工艺

(1)采用8.0%膨润土浆开钻,使用胶液(配方:0.3% NaOH +0.4%KPAM+0.8%胺基聚醇)维护钻井液性能。至2 600 m左右,加入KCl和聚磺处理剂,Cl-浓度控制为25 000~28 000 g/L,增强钻井液的抑制能力,防止泥页岩水化。

(2)上部地层(0~2 000.00 m),钻井液采用低黏、低切及低固相流型钻进,辅助工程高排量,适当冲刷井壁,提高机械钻速。钻至2 000.00 m深度后,适当提高钻井液黏度和切力,控制钻井液流型为层流,在保证悬浮携带岩屑的基础上,合理控制钻井液流变性,防止产生过大环空压耗造成井漏。

(3)用磺化酚醛树脂和褐煤树脂控制钻井液滤失量。上部地层放宽钻井液滤失量的控制,钻至2 600.00 m时,中压滤失量逐渐降低至8 mL左右;钻至井深5 000.00 m后,中压滤失量控制在5 mL以内,高温高压滤失量控制在12 mL以内,可减缓泥页岩水化。

(4)上部地层钻进过程中加入超细碳酸钙,封堵疏松地层。进入二叠系后,一次性加入2%磺化沥青和3%超细碳酸钙,使钻井液能够在井壁上形成薄而致密的泥饼,封堵地层孔隙和微细裂缝。定期混入预水化膨润土浆,在保证钻井液体系流变性稳定的基础上,提高泥饼质量,提高钻井液的封堵能力。

(5)钻进中注意观察起下钻摩阻和转盘扭矩变化情况。当摩阻和扭矩增大时,通过短起下钻,刮掉粘附在井壁上的虚泥饼,钻至井深5 000.00 m后,加入1.0%白油润滑剂;造斜前,一次性加入2.0%白油润滑剂,并随着井斜的增大而增加其含量,保证钻井液体系的润滑性,降低摩阻和扭矩。

(6)根据地层压力监测和振动筛返砂情况逐渐提高密度,密度控制在设计下限。到三叠系时,密度逐渐提高至设计上限,依靠钻井液液柱压力平衡地层坍塌压力,防止长裸眼井段垮塌。

(7)合理使用固控设备,四级固控设备使用率达到100%。钻至井深2 600 m后,振动筛、除砂器和除泥器使用率保证100%。间断开动离心机,去除体系中低密度劣质固相,保证流变性稳定。

(8)工程上,坚持划眼和短起下钻制度。每钻完一个单根进行划眼,每钻进200.00 m进行短起下钻,发现遇阻反复活动钻具,直到畅通后方可上提或下放。控制起下钻速度,防止产生过大的激动压力而造成井壁失稳。

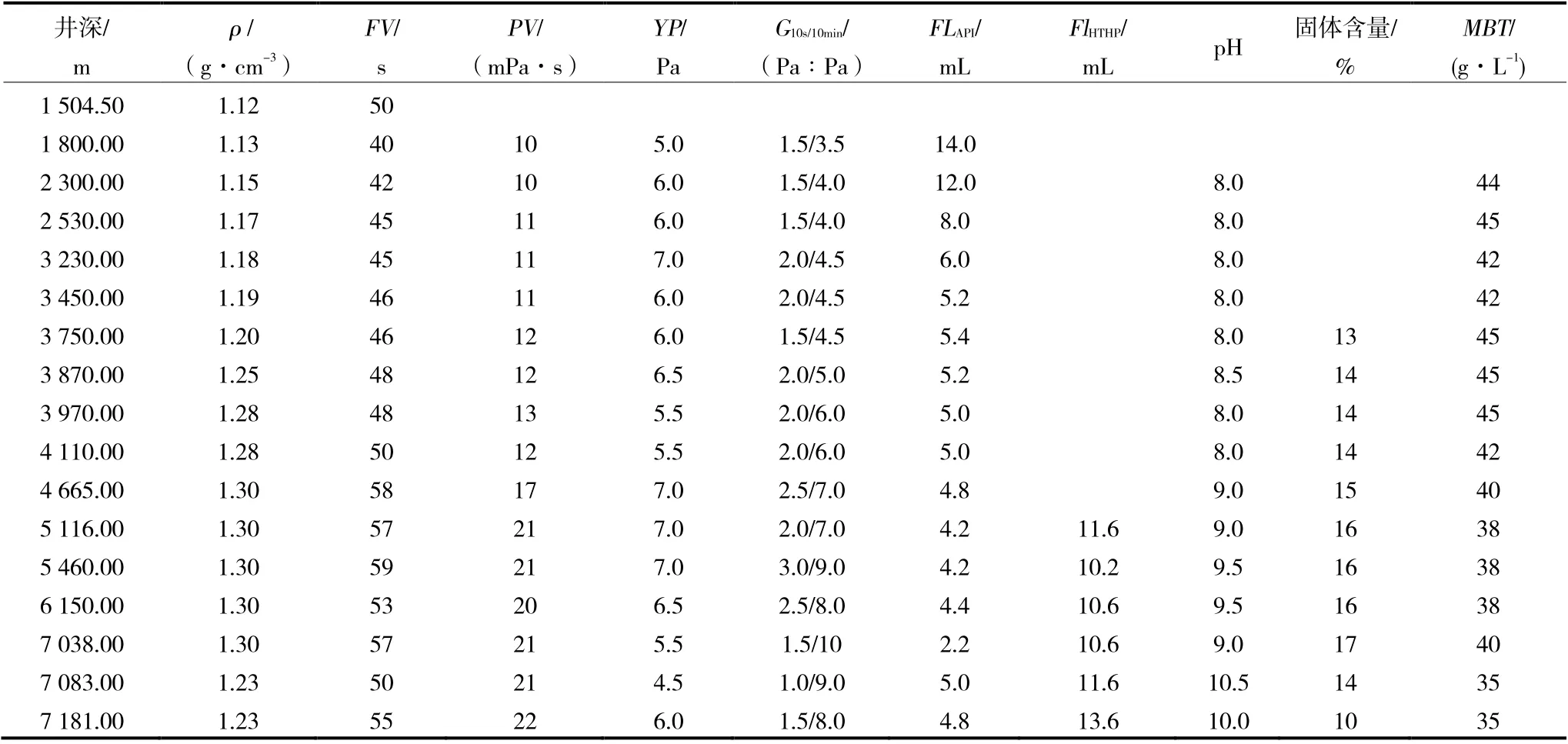

(9)完钻后,进行短起下钻。下钻到底后,充分循环钻井液,配制高黏切钻井液净化井眼。待振动筛无返砂后,配制润滑封井浆封井,保证后续作业顺利。钻井液性能控制情况见表1。

表1 钻井液性能控制情况

5 结论和建议

钾胺强抑制防塌钻井液体系抑制性强,封堵性好,解决了白垩系砂泥互层导致的井塌难题;解决了二叠系大段泥页岩水敏性垮塌的难题,施工中井壁稳定,起下钻畅通无阻。

(1)钾胺强抑制防塌钻井液体系流变性好,悬浮携带能力强,辅助工程措施,岩屑能够及时被携带出井眼,振动筛返砂正常,返出的岩屑棱角分明,分选性好,无二次研磨痕迹。

(2)中完及完井作业过程中,电测一次到底,下套管一次到底,二开5 500.00 m长裸眼井段中完作业中,电测及下套管摩阻低,井身质量好。完井电测显示,井身质量为优秀。二开5 500.00 m长裸眼井段,井径平均扩大率仅为9.92%;三开斜井段井径平均扩大率为9.74%。全井平均机械钻速为5.39 m/h,钻井周期159.29 d,完井周期为164.96 d,取得了优快钻井的效果。

(3)全井发现油层5层,累计18 m。试油结果显示,3 mm油嘴放喷,日产油68.52 m3,日产气5 556 m3,取得了良好的试油效果。

(4)二叠系和奥陶系断层发育,且处于长裸眼井段,必须保证钻井液体系的封堵性,合理调整钻井液密度,以确保井壁稳定所需的力学平衡。