对氯甲基苯甲酸生产工艺的改进

刘俊勇 , 杨瑞朝 , 侯万喜 , 常帅军 , 赵锴锴 , 付顺国

(河南易交联新材料科技有限公司 , 河南 鹤壁 458000)

对氯甲基苯甲酸是一种重要的化工中间体,可用来合成唑螨酯,另外也是合成抗血纤溶芳酸的重要原料, 有很好的市场前景[1-3]。因此采用好的工艺条件来生产此产品是非常有意义的。

目前国内外对氯甲基苯甲酸的工业化生产有以下几种:①以对氯甲基苯甲酰氯为原料,进行水解来生产对氯甲基本甲酸[4]。此生产工艺原材料较贵,市场竞争力弱。另外,还会产生大量废水,不符合国家绿色发展战略要求。②以对甲基苯甲酸为原料,氯气为氯代试剂进行生产对氯甲基苯甲酸[5-7]。此生产工艺对设备要求高,操作安全性低。属于落后的生产方法。③以对甲基苯甲酸为原料,硫酰氯为氯代试剂进行生产对氯甲基苯甲酸[8]。此生产工艺采用非全氯代烃类做介质,AIBN为最佳自由基引发剂。由于介质为非全氯代烃类,导致硫酰氯用量大,反应收率低,产品纯度不高。另外,AIBN 具有毒性,不可用于与医用、食品包装等有关的聚合物的合成[9]。

综合分析现有国内外对氯甲基苯甲酸的工业化生产工艺,从改进反应溶剂、硫酰氯的用量、引发剂的类型、反应的温度等条件,进行反复实验研究得到一种具有工业价值的对氯甲基苯甲酸合成方法,实现了对氯甲基苯甲酸生产工艺的改进。

1 实验部分

1.1 仪器与试剂

仪器:HH-WO智能恒温油浴锅,上海贝仑仪器设备有限公司;DW-3型数显电动搅拌器,郑州予达仪器科技有限公司;SHZ-D(Ⅲ)循环水式真空泵,巩义市予华仪器有限责任公司;JEA3002千分之一电子天平,上海浦春计量仪器有限公司;Agilent 1220高效液相色谱仪,安捷伦科技(中国)有限公司;DHG-9030A型电热恒温鼓风干燥箱,巩义市予华仪器有限责任公司。

试剂:对甲基苯甲酸,工业级,含量≥98.5%;工业级硫酰氯,工业级,含量≥97.0%;三氯甲烷、1,2二氯乙烷、四氯化碳、氯苯,工业级,含量≥98.0%;偶氮二异丁腈、偶氮二异庚腈、过氧化苯甲酰、叔丁基过氧化氢、过硫酸钾,工业级,含量≥97.0%;乙醇,工业级,含量≥97.0%。

1.2 反应方程式

反应方程式如下:

1.3 实验步骤

在1 000 mL的四口烧瓶中,投入1.4 mol对甲基苯甲酸,对甲基苯甲酸质量3倍的溶剂,1 g催化剂,加上带气球的冷凝器。开启搅拌,缓慢升温至60 ℃,变澄清后,开始缓慢滴加1.4 mol硫酰氯进行反应,6 h滴加完毕后,再回流保温1 h。开始取样用Agilent 1220高效液相色谱仪跟踪检测,待对甲基苯甲酸含量≤2.0%时,即为达到反应终点。减压脱去溶剂,加入700 mL乙醇回流1 h,降温至(30±1) ℃停止反应。抽滤、干燥,得到白色粉末。成品用Agilent 1220高效液相色谱仪作纯度检测。

2 结果与讨论

2.1 不同溶剂对反应的影响

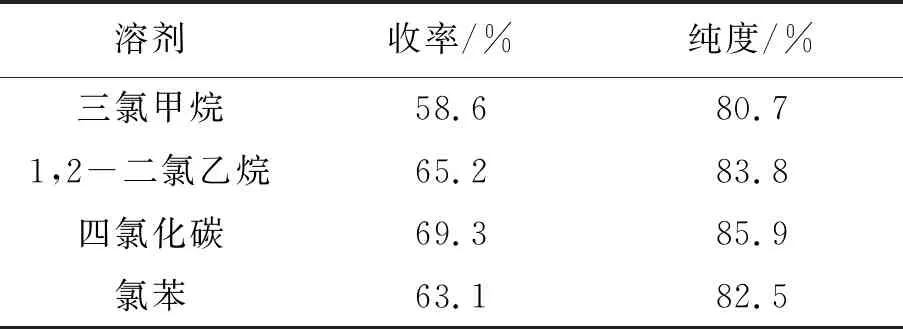

在反应原料的物质的量比为n(对甲基苯甲酸)∶n(硫酰氯)=1∶1,对甲基苯甲酸的用量为1.4 mol,TBHP用量为1 g,乙醇用量为700 mL,滴加时间6 h,反应温度为60 ℃左右,改变溶剂种类,选用三氯甲烷、1,2-二氯乙烷、四氯化碳、氯苯这4种溶剂进行初步试验,各溶剂的用量均为对甲基苯甲酸质量的3倍,得到实验结果如表1所示。

表1 不同溶剂对反应的影响

从表1可以看出,收率和纯度成正比例关系,当溶剂为四氯化碳,合成收率69.3%,较其他溶剂高,分析原因除四氯化碳外其他烷烃均为非全氯代可能会消耗硫酰氯的用量,导致收率变低。故以四氯化碳为溶剂为最佳。

2.2 四氯化碳的用量对反应的影响

在反应原料的物质的量比为n(对甲基苯甲酸)∶n(硫酰氯)=1∶1,对甲基苯甲酸的用量为1.4 mol,TBHP用量为1 g,乙醇用量为700 mL,滴加时间6 h,反应温度为60 ℃左右,改变溶剂用量,探索溶剂加入的量对反应的影响,得到实验结果如表2所示。

表2 四氯化碳用量对反应的影响

从表2可以看出,当四氯化碳用量为对氯化甲基苯甲酸质量的3.5倍时,收率最高为75.5%。随着溶剂用量的增加,收率呈缓慢下降趋势。分析原因四氯化碳加入过少,反应物不呈均相,影响收率。而当四氯化碳用量过多时,反应物浓度减少影响反应速率。因此四氯化碳用量,为对氯化甲基苯甲酸质量的3.5倍时为最佳用量。

2.3 原料物质的量比的影响

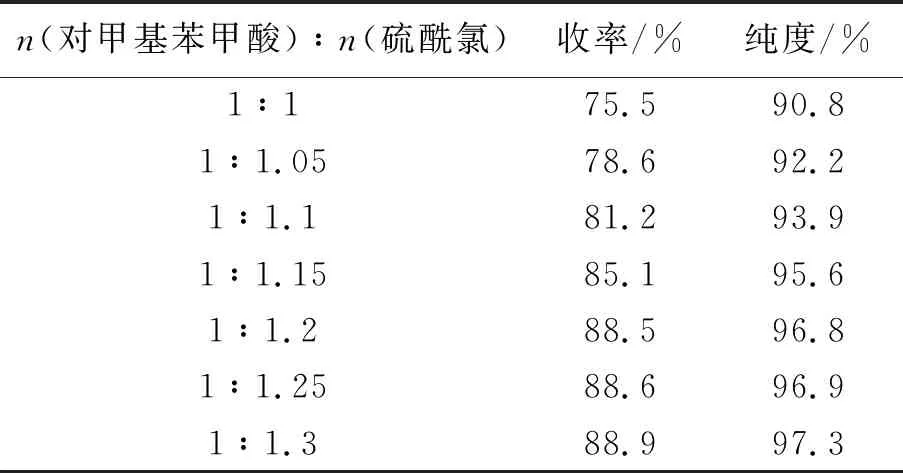

以四氯化碳为溶剂,用量为对甲基苯甲酸质量的3.5倍,对甲基苯甲酸的用量为1.4mol,TBHP用量为1 g,乙醇用量为700 mL,滴加时间5 h,反应温度为60 ℃左右,调整原料物质的量比进行反应,结果如表3所示。

表3 原料物质的量比对反应的影响

从表3可知,当对甲基苯甲酸与硫酰氯的物质的量比逐渐增加时,收率呈逐渐升高的趋势;但当比例升高至1∶1.2,收率无明显升高。分析原因,当硫酰氯加入的量不足时,对甲基苯甲酸不能完全反应;当硫酰氯加入的量过多时,会有二氯代物和三氯代副产物生成,因此当n(对甲基苯甲酸)∶n(硫酰氯)=1∶1.2为最佳原料配比。

2.4 引发剂种类对反应的影响

以四氯化碳为溶剂,用量为对甲基苯甲酸质量的3.5倍,n(对甲基苯甲酸)∶n(硫酰氯)=1∶1.2,对甲基苯甲酸的用量为1.4 mol,乙醇用量为700 mL,滴加时间6 h,反应温度为60 ℃左右。改变引发剂种类,进行探索实验。各引发剂用量均为1 g,得到实验结果如表4所示。

表4 引发剂对反应的影响

从表4可以看出,当引发剂用量一定时,用偶氮二异丁腈和叔丁基过氧化氢对产品的收率和纯度无明显差异,由于报道偶氮二异丁腈具有毒性,不可用于与医用、食品包装等有关的聚合物的合成,因此选用叔丁基过氧化氢为最佳引发剂。

2.5 不同温度对反应的影响

以四氯化碳为溶剂,用量为对甲基苯甲酸质量的3.5倍,n(对甲基苯甲酸)∶n(硫酰氯)=1∶1.2,对甲基苯甲酸的用量为1.4 mol,TBHP用量为1 g,乙醇用量为700 mL,反应时间5 h。改变反应温度,进行探索实验,结果如表5所示。

从表5可以看出,随着温度的升高收率明显收率,当温度升到70 ℃后再提高温度收率变化不明显。分析原因温度过高时,有二氯代物和三氯代副产物生成。因此,选用70 ℃为最佳反应温度。

表5 不同温度对反应的影响

2.6 不同滴加时间对反应的影响

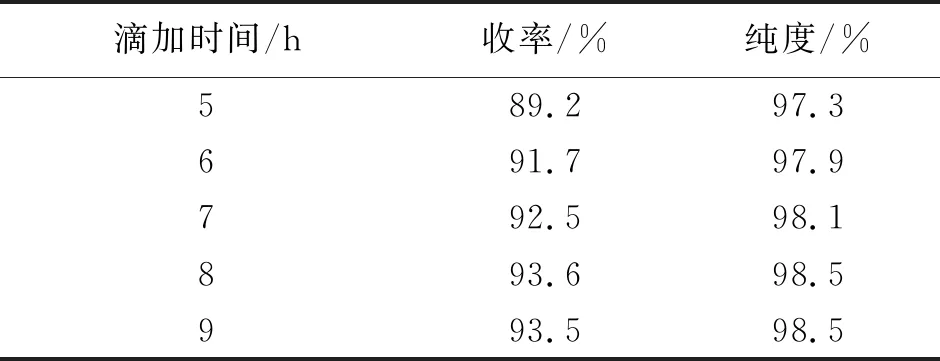

以四氯化碳为溶剂,用量为对甲基苯甲酸质量的3.5倍,n(对甲基苯甲酸)∶n(硫酰氯)=1∶1.2,对甲基苯甲酸的用量为1.4 mol,TBHP用量为1 g,乙醇用量为700 mL,反应温度70 ℃。改变滴加硫酰氯时间,进行探索实验,结果如表6所示。

表6 不同滴加时间对反应的影响

从表6可以看出,随着滴加时间的延长高收率明显上升,当滴加时间为8 h时再延长滴加时间收率变化不明显。由于考虑生产成本问题,因此选用8 h为最佳滴加时间。

2.7 在最佳条件下的实验

在1 000 mL的四口烧瓶中,投入190.6 g对甲基苯甲酸、667.2 g四氯化碳、1 g催化剂,加上带气球的冷凝器,开启搅拌,缓慢升温至70 ℃变成澄清后,开始缓慢滴加226.8 g硫酰氯进行反应,8 h滴加完毕后,再回流保温1 h。减压脱去溶剂,加入700 mL乙醇回流1 h,降温至30 ℃停止反应,抽滤、干燥,得到白色粉末,收率93.6%,纯度98.5%。

在3 000 mL的四口烧瓶中,投入571.8 g对甲基苯甲酸,2 001.3 g四氯化碳、3 g催化剂,加上带气球的冷凝器,开启搅拌,缓慢升温至70 ℃变成澄清后,开始缓慢滴加680.4 g硫酰氯进行反应,8 h滴加完毕后,再回流保温1 h。减压脱去溶剂,加入2 100 mL乙醇回流1 h,降温至30 ℃停止反应,抽滤、干燥,得到白色粉末,收率93.9%,纯度98.8%。

3 结论

在原有对氯甲基苯甲酸生产工艺的基础上,经过对溶剂种类及用量、原料配比、引发剂种类、反应温度、滴加时间进行反复实验探索。找到了最优的工艺条件:以四氯化碳为溶剂,用量为对甲基苯甲酸质量的3.5倍,TBHP(叔丁基过氧化氢)为引发剂,反应原料的物质的量比为n(对甲基苯甲酸)∶n(硫酰氯)=1∶1.2,反应温度70 ℃,滴加时间为8 h,产品的收率≥93.6%,纯度≥98.5%。最终解决了生产收率偏低、纯度偏低和产品成本偏高的问题。