掺钢渣粉超高韧性水泥基材料拉伸性能研究

苏 骏, 肖 沭

(湖北工业大学土木建筑与环境学院, 湖北 武汉 430068)

中国钢铁工业经过多年的快速发展,产能急剧扩张。据统计,2016年我国粗钢产量约8亿t,钢渣排放量接近1亿t[1]。与此同时,产生的大量钢渣既是一个重要的资源利用问题,又是一个严重的环境污染问题。由于钢渣自身性能、钢渣处理技术和国内外市场观念等因素影响,钢渣资源化利用的推广效果不理想,目前综合利用率约为30%[2]。钢渣的堆存对周边环境会产生严重污染甚至造成安全问题,钢渣中含有锌、铬、镉等重金属元素,在雨水作用下很容易进入土壤、破坏植被结构、污染地下水源[3]。如何有效处理钢渣的废弃问题,一直是我国钢铁企业急需解决的难题之一。

超高韧性水泥基复合材料(Ultra high toughness cementitious composites,UHTCC)是利用微观力学和断裂力学原理进行调控、设计而得到的新型水泥基复合材料[4,5],在荷载作用下,具有明显的应变硬化特点,极限拉应变能达到3%以上,并且能有效控制裂缝宽度在100 μm以内,克服了普通混凝土韧性差、脆性特征明显、裂缝宽度难以控制的缺点[6-8]。国外也有不少学者将其称为应变硬化水泥基复合材料(Strain-hardening Cement-based Composite,SHCC)[9,10]。超高韧性水泥基复合材料通常采用粉煤灰、砂、水泥、硅灰等为基体材料,以纤维作为增强材料,并辅以外添剂,实现其超高韧性。近年来,有大量研究者采用偏高岭土、矿料等作为超高韧性水泥基复合材料的辅助胶凝材料,同样设计出各项性能优良的复合材料[11-14]。研究者发现水泥与钢渣粉具有相似的化学组成,具有潜在的水化活性,可以作为掺入料掺入水泥中。将钢渣粉掺入水泥基体中,不仅可以切实提高钢渣利用率,还可以大幅度减少环境污染。本文从环境友好的角度出发,选用钢渣粉作为辅助胶凝材料设计制备超高韧性水泥基复合材料,以实现钢渣的高效性利用。

1 试验概况

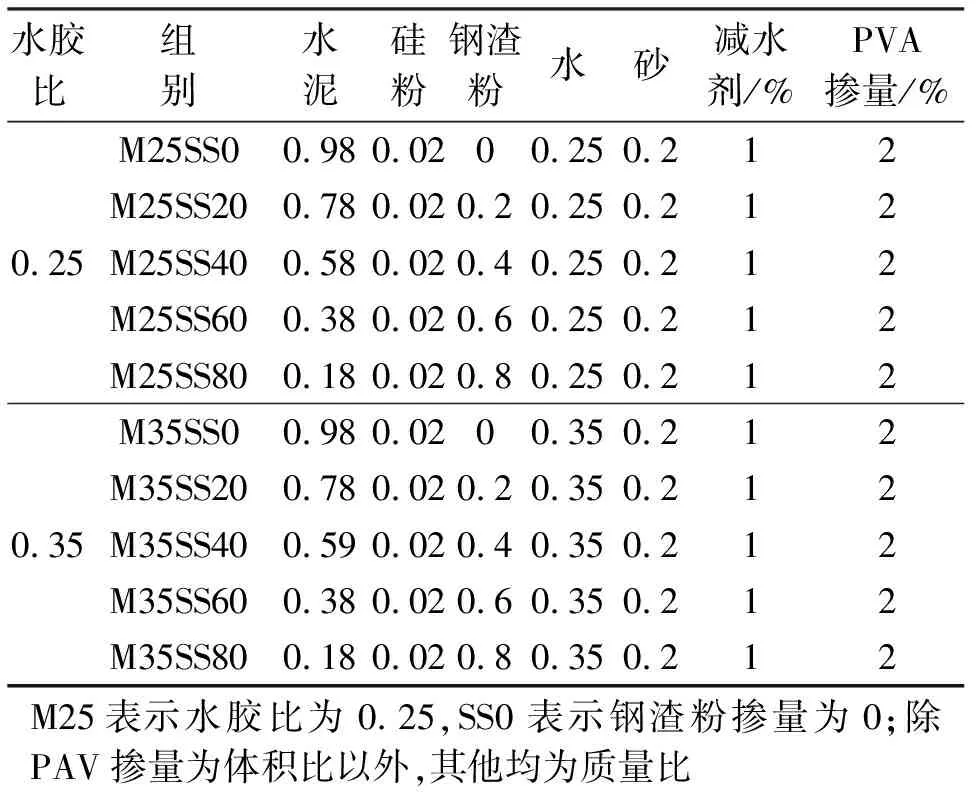

本试验采用控制变量的方法,采用经典UHTCC试件配合比,制备不同掺量钢渣粉的超高韧性水泥基复合材料试件,水胶比选用0.25和0.35,钢渣粉掺量为0、20%、40%、60%、80% ,试验具体配比见表1。通过立方体抗压试验和直接拉伸试验探究掺钢渣粉聚乙烯醇纤维增强水泥基复合材料基本力学性能和裂缝控制能力,并以此给出掺钢渣粉PVA纤维增强水泥基复合材料各项性能较优的配合比。

表1 掺钢渣粉PVA纤维增强水泥基复合材料配合比

1.1 原材料及试件设计

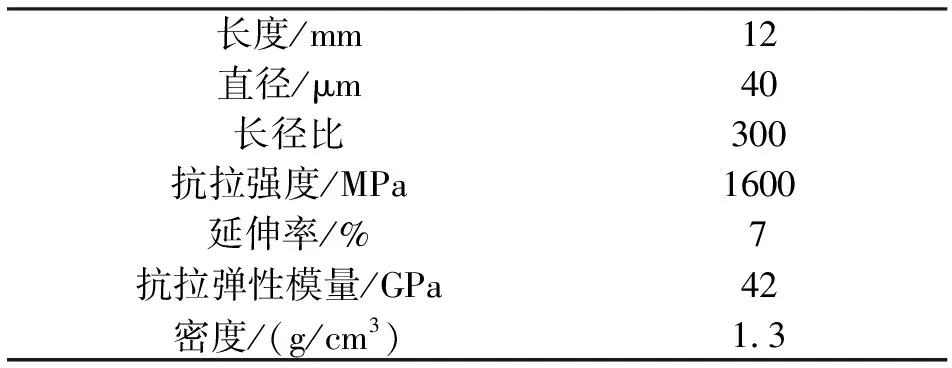

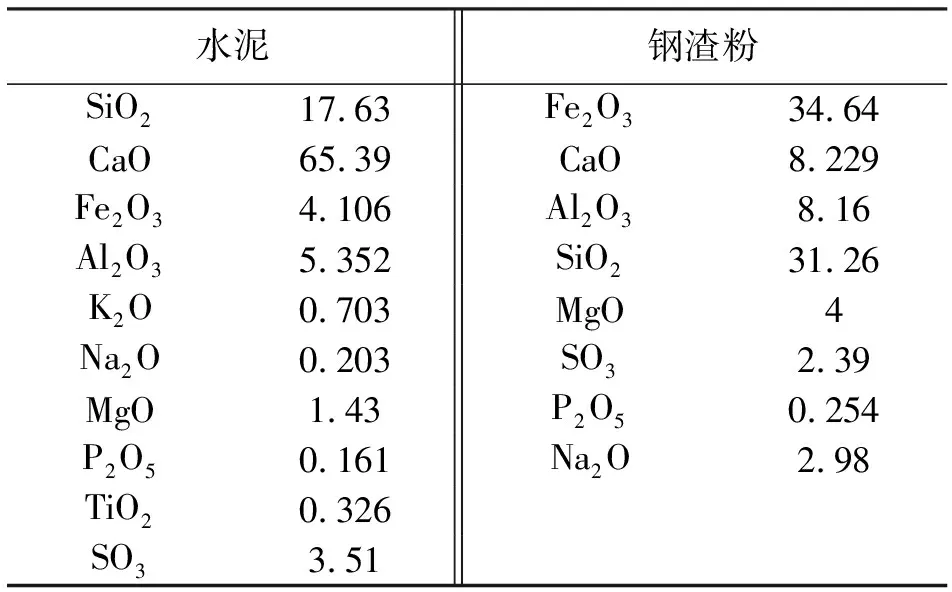

试验原材料采用华新普通硅酸盐水泥(P·O42.5)、精细石英砂(80目~120目)、钢渣粉、挪威埃肯硅粉、自来水、聚羧酸高效减水剂和PVA纤维。试验采用的纤维各项性能指标如表2所示。水泥和钢渣粉主要化学组分如表3所示,从表中看出钢渣粉和水泥主要化学组成相似,但CaO含量较低且Fe2O3、Al2O3含量较高,因此钢渣早期反应活性较低,通常将其当作辅助胶凝材料使用。

表2 PVA纤维物理性能指标

表3 主要化学组分 %

试件制作时采用行星式水泥搅拌机,先将钢渣粉、水泥、石英砂倒入搅拌锅中低速干拌1 min,使材料充分混合均匀,再将称量好的水和减水剂在桶中预先混合均匀,然后沿着搅拌锅缓慢加入(1 min内完成),最后均匀加入纤维(1 min内完成)。纤维全部加入后,先低速搅拌2 min,再高速搅拌3 min,待混合物流动性达到要求后,将搅拌成功的混合物倒入模具成型,在温度为20±5 ℃的环境中静置24 h后拆模。拆模后的试件放入标准养护室(温度为20±2℃,相对湿度在95%以上)中养护28 d后,再进行相应试验。

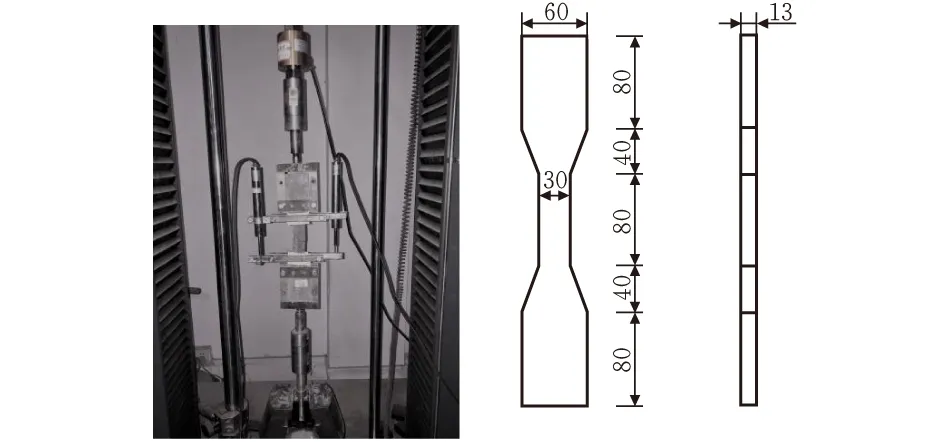

立方体抗压试验,试件尺寸为70.7 mm×70.7 mm×70.7 mm,每组制作试样3个;拉伸试验采用哑铃型试件如图1所示,每组配合比成型6个试件。

图 1 拉伸试验加载装置

1.2 试验方法

本文采用的试验方法主要有直接拉伸试验和立方体抗压强度试验,试件养护龄期均为28 d。采用WAY-2000电液压式压力试验机测试立方体抗压强度。直接拉伸试验在MTS30KN电子万能试验机上进行,如图1所示,采用匀速位移加载控制,位移率为0.2 mm/min,用两个LVDT测量拉伸长度变化,测量范围为80 mm。

2 试验结果与分析

2.1 立方体抗压强度试验分析

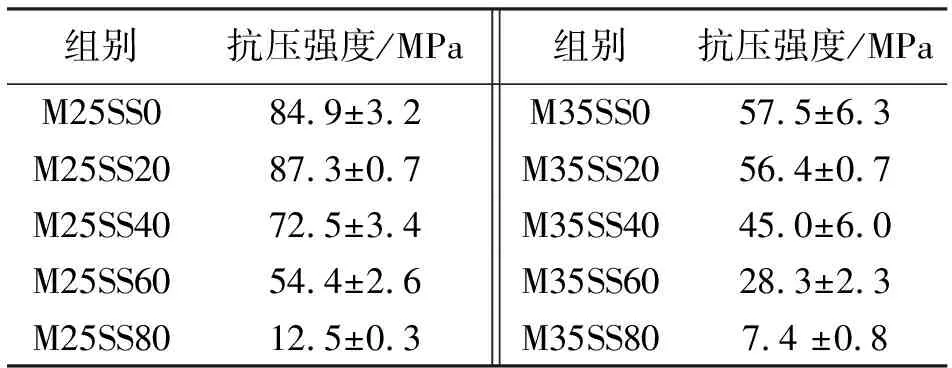

从表4和图2可以看出,相同钢渣粉掺量下,水胶比为0.25的组别比水胶比0.35的组别抗压强度分别增加了36.89%、54.70%、61.06%、92.05%、69.53% ,说明水胶比是影响纤维增强水泥基复合材料抗压强度的重要因素。

表4 掺钢渣粉纤维增强水泥基复合材料抗压强度

图 2 立方体抗压强度与钢渣粉掺量关系曲线

由图2可以发现,在相同的水胶比下,随着钢渣粉掺量的增加纤维增强水泥基复合材料抗压强度呈现下降趋势。虽然低掺量的钢渣粉的掺入会改善复合材料的密实程度,在一定程度上可以使复合材料抗压强度得到提升,但由于其本身水化活性较低,当钢渣粉含量过高时,水化反应会被减慢,最终导致水泥基复合材料早期(28 d)强度降低。在钢渣粉掺量达到80%时,两组水胶比的试件抗压强度均低于20 MPa,对比于基准组,水胶比为0.25的体系,立方体抗压强度从78.72 MPa降低到12.46 MPa,降幅达到84.17%;水胶比为0.35的体系,立方体抗压强度从57.51 MP,降低到7.35 MPa,降幅达到87.21%,这说明大掺量钢渣粉的引入会使得水泥基复合材料的早期抗压强度降低,从试验结果看,水胶比为0.25、钢渣粉掺量为20%时,纤维增强水泥基复合材料立方体抗压强度达到最高为87.30 MPa,当钢渣粉掺量不高于60%时,两组水胶比体系下的水泥基复合材料强度仍能满足一般工程对抗压强度为30 MPa的需求,因此应用于工程实际时,建议钢渣粉掺量不宜超过胶凝材料总质量的60%。

2.2 直接拉伸试验分析

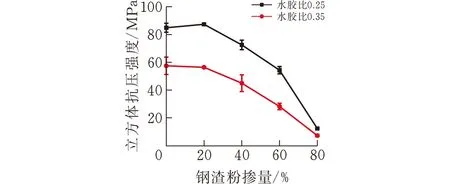

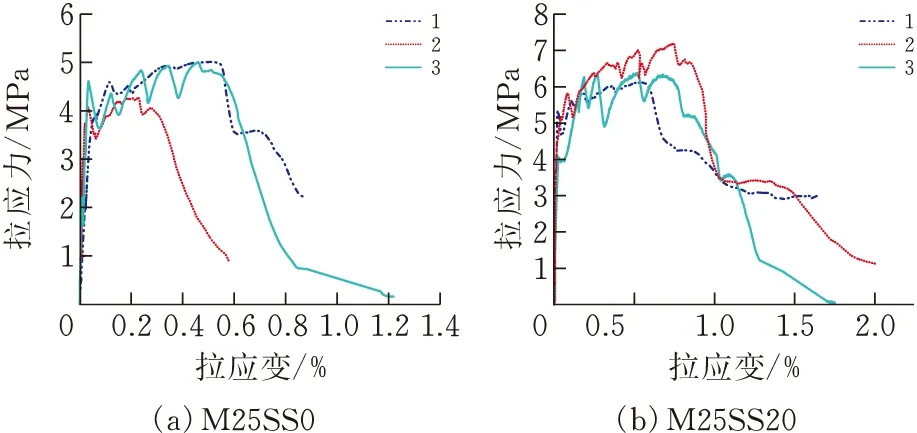

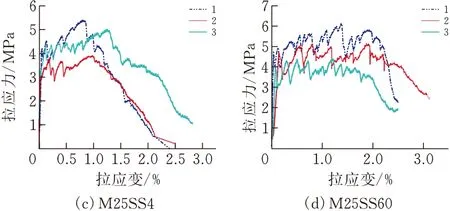

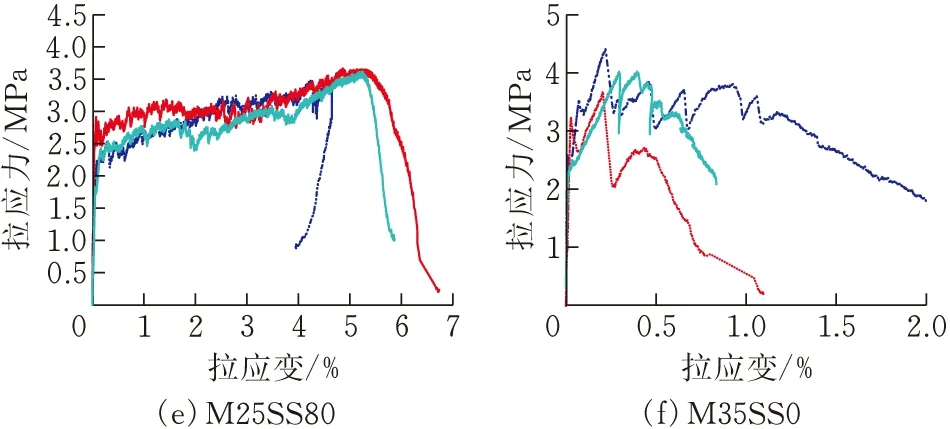

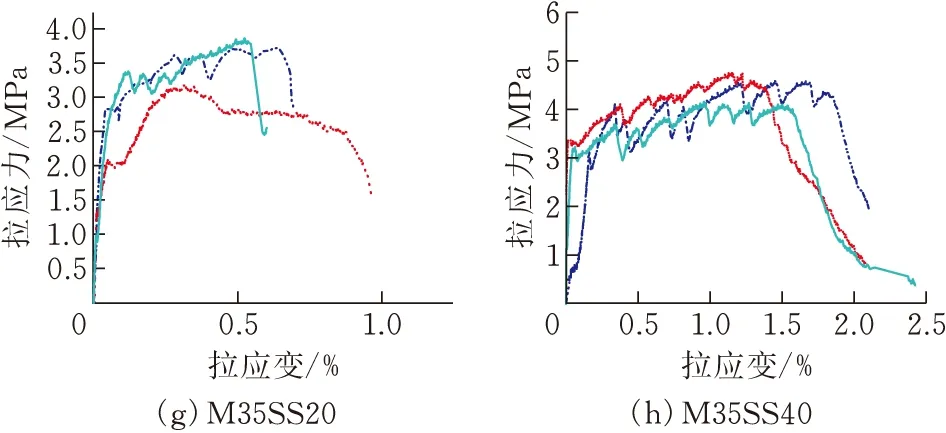

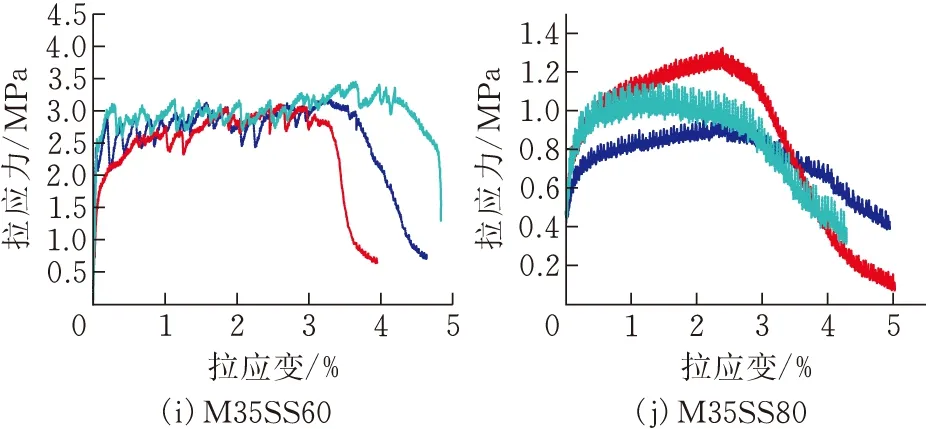

图3为各组试件典型的拉伸应力应变曲线,可简化为三个阶段描述(图4)。

图 3 各组试件的典型拉伸应力应变曲线

图 4 应力应变关系三阶段示意图

第一阶段:弹性阶段,从试件开始加载到试件出现第一条裂缝的直线段(约为极限应力点的65%~85%),此阶段试件的变形主要是弹性变形,应力应变曲线在此阶段近似为直线,试件所受荷载主要有水泥基体承载,纤维不参与工作。

第二阶段:多裂缝发展阶段,此阶段为从第一条裂缝产生到峰值点的曲线段。由于PVA纤维的作用,随着应力的增加试件表面会不断产生多条细微裂缝,直到峰值时,裂缝条数达到最多,试件表现出明显的应变硬化特征。此时应变的增加主要得力于纤维的阻裂作用,试件所受荷载主要用来拔断或者拔出纤维,试验过程中会听到纤维被拔出或拔断的“霹雳霹雳”的声音。

第三阶段:软化阶段,此阶段为峰值点之后的曲线下降段。这一阶段随着荷载的增加裂缝会逐渐扩大,在试件测距内会逐渐形成一条主裂缝,直至贯穿整个试件,此时试件破坏。试件破坏过程中应力逐渐下降,部分细微裂缝会慢慢闭合,表现出延性破坏的特点。

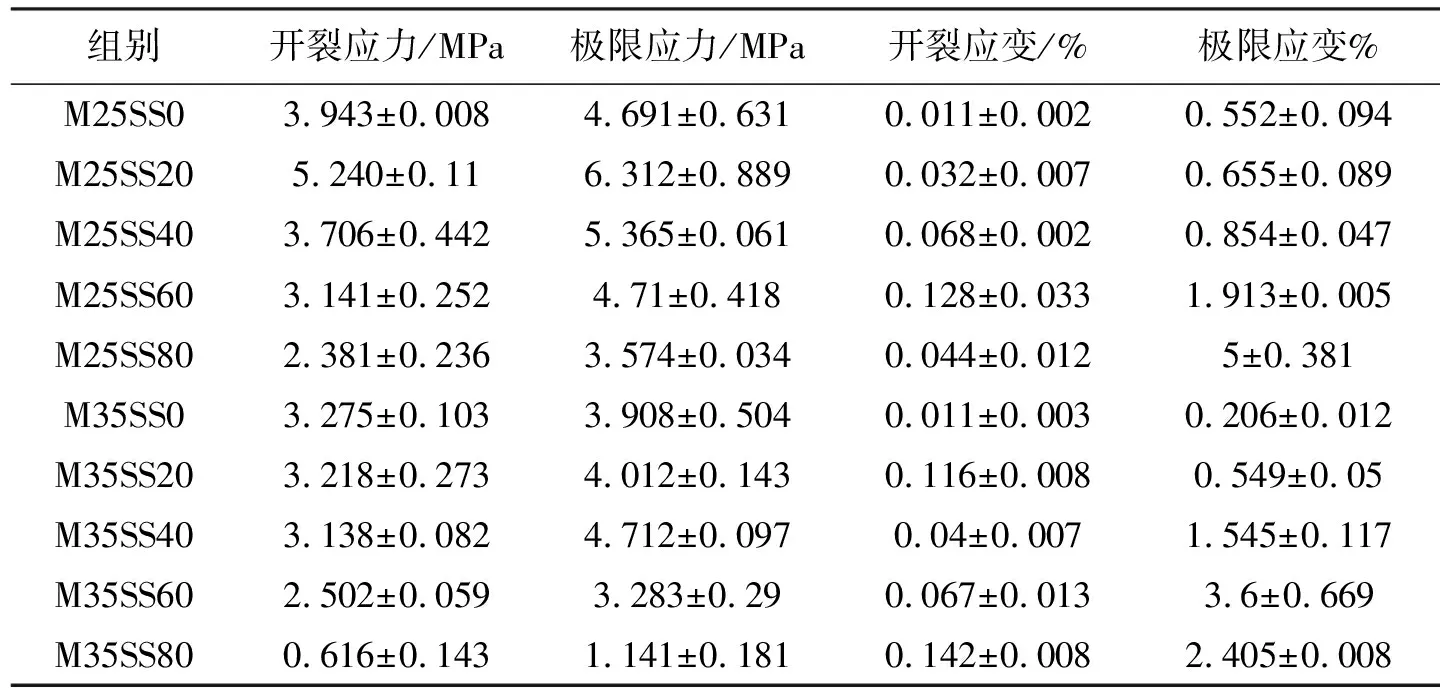

表5为各组试件平均开裂应力、极限拉应力、开裂应变和极限拉应变的试验结果。从表中可以看出,同样水胶比条件下,随着钢渣粉掺量的增加,试件初始开裂应力逐渐下降,这主要是因为基体开裂之前,纤维是不参与工作的,即试件的初始开裂应力只与基体强度有关,而相较于水泥,钢渣粉的活性较低,对早期的水化反应有一定的延缓作用,随着胶凝材料中钢渣粉含量的提高,水泥的水化反应会减慢或反应不充分,使得水泥基体强度降低。

表5 掺钢渣粉PVA纤维增强水泥基复合材料的抗拉强度

同时可以看出无论是水胶比为0.25,还是水胶比为0.35的体系,掺钢渣粉PVA纤维增强水泥基材料的极限拉伸应变随着钢渣粉掺量的增加逐渐变大。其中水胶比为0.25、钢渣粉掺量为80%的试件极限拉伸应变能达到5%,相对于基准组(M25SS0)的极限拉伸应变增加了8倍左右;水胶比为0.35、钢渣粉掺量为60%的试件极限拉伸应变能达到3.6%,相对于基准组(M35SS0)的极限拉伸应变增加近16倍,均表现出极佳的拉伸性能。

掺入钢渣粉后,水泥基复合材料的抗拉性能得到了明显的提升,随着钢渣粉含量的提高,试件逐渐呈现多裂缝开裂模式,并且裂缝较为细密。从图中可以看出,60%和80%钢渣粉掺量的试件应力应变曲线表现出更加明显的应变硬化现象,钢渣粉掺量的增加,可以减少胶凝材料水化后的孔隙率,使基体材料更加均匀,提高了水泥基复合材料的密实度,避免了由于基体内部材料的不均匀导致试件破坏。同时大量密实的钢渣粉改善了纤维与基体之间的接触面,增加了纤维与基体之间的摩擦力,使得乱向分布于基体内部的纤维承担更大的荷载比例,从而给材料提供了更高的韧性。因此大量掺入钢渣粉有利于提高PVA纤维水泥基复合材料的韧性。

3 主要结论

1)利用钢渣粉制备超高韧性水泥基复合材料是合理可行的,水胶比为0.25的组别比水胶比0.35的组别抗压强度分别增加了36.89%、54.70%、61.06%、92.05%、69.53%,水胶比和钢渣粉掺量是影响掺钢渣粉PVA纤维增强水泥基复合材料强度的重要因素。

2)大掺量钢渣粉的引入在早期会明显降低超高韧性水泥基复合材料的抗压强度,但两组水胶比体系下,当钢渣粉掺量不超过60%时,掺钢渣粉PVA纤维增强水泥基复合材料能够满足实际工程对抗压强度的要求。

(3)大掺量钢渣粉的超高韧性水泥基复合材料拉伸性能得到较大提高,其中水胶比为0.25的体系极限应变分别为0.552%、0.655 %、0.854%、1.913%、5%,钢渣粉掺量为80%时,极限拉伸应变较基准组增加了805.80%;水胶比为0.35的体系极限应变分别为0.206、0.549%、1.545%、3.6%、2.405%,钢渣粉掺量为60%时,极限拉伸应变较基准组增加了1647.57%。