基于线性外推的汽车尾气热电发电系统最大功率跟踪算法*

王喆伟 朱文超,2 黄亮 谢长君,2 李浩

(1.武汉理工大学,自动化学院,武汉 430070;2.武汉理工大学,现代汽车零部件技术湖北省重点实验室,武汉 430070)

主题词:废热发电装置 热电模块拓扑 线性外推 最大功率跟踪

1 前言

内燃机车辆消耗的燃料中约有1∕3的能量通过尾气以废热的形式排放,汽车尾气废热回收发电技术是提升内燃机车辆经济性的重要手段之一。

温差发电技术是利用半导体热电材料的塞贝克效应和珀尔帖效应将热能转换成电能的技术,为回收汽车尾气废热提供了新途径[1]。文献[2]在Scania载货汽车排气尾管安装BiTe 热电材料,使尾气废热发电功率达到416 W。国内尾气热电发电领域虽然起步较晚,但是近些年也产生了许多重要的研究成果。文献[3]成功设计了国内第一台热电示范汽车,最大回收功率高达944 W。文献[4]通过模拟分析排气管各处的温度和气体流速,合理安排热电器件的串并联方式,提升了热电器件的能量转化率。在实际运行中,通常使用最大功率跟踪(Maximum Power Point Tracking,MPPT)算法完成对变换器占空比的调制,获取位于汽车尾气管上热电模块的最大输出功率。常用的最大功率跟踪方法包括恒定电压法、扰动观察法、电导增量法等。文献[5]提出了最大功率跟踪混合法,跟踪速度和稳态精度都优于干扰观察法。文献[6]提出了二分梯度法,应用于车载热电发电台架测试中,调节时间和偏差率分别为140 ms 和1.1%。文献[7]将二次插值与恒定电压法结合,实现了较好的功率跟踪特性。此外,还有将极致搜索法和常规的MPPT算法相结合的方法,也获得了较好的跟踪效果。

本文以最大化热电发电机输出功率为目标,设计一种高效可靠的车载尾气废热发电系统,基于高效的热电模块拓扑结构,提出基于线性外推的最大功率跟踪算法,并通过车载热电发电台架验证算法的先进性。

2 热电发电装置及拓扑结构

本文采用的热电发电系统由汽车尾气流通系统、水循环冷却系统和电压实时巡检系统组成,主要包括温差发电装置、发动机、水箱和水泵、电压检测单元等部件,结构如图1所示。系统发电的核心是温差发电装置,由冷却水箱、热电发电模块、热端气箱和夹紧装置组成。考虑车载空间环境、系统器件尺寸和废热回收的实际适用条件,选用的热端气箱为十八棱柱型,每条棱平铺17块Bi2Te3热电器件,并通过夹紧装置在热电模块外围固定18个条列式水箱进行系统降温。

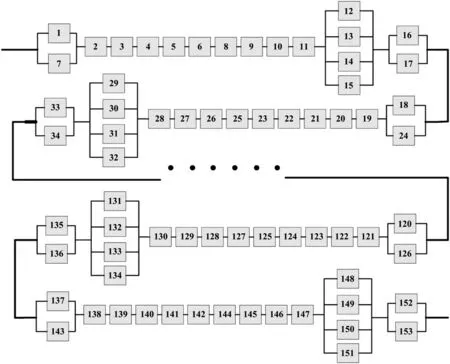

高热的汽车尾气横向流入气箱,因此发电装置行间热电模块电性能差异较小,列间热电模块电性能差异较大。根据气箱对称性,将热电模块分为上、下2 组进行分析,可认为2组模块的发电状态大致相同。每组热电模块包含9×17个热电器件,对热电器件组1进行编号,如图2所示,热电模块组2的编号从154开始,编号规则与热电模块组1相同。

热电器件组的拓扑排布在实际应用中会在很大程度上影响热电发电装置的输出功率。通常的全串联拓扑结构会使内阻较大的器件消耗过多的能量,而全并联拓扑又会因为每个热电器件外电压不同,在拓扑结构内产生严重的环流,影响发电装置的稳定性。

为实现同一工况下热电器件组输出功率最大化,本文采用基于局部逐级优化算法的热电模块拓扑结构,算法流程如图3所示[8]。首先将每一行热电器件拓扑单独优化,以第1行为例,优化结果为将1号器件与7号器件并联、12 号器件到15 号器件并联、16 号器件与17 号器件并联,后将并联的器件与同一行其他器件串联,此优化结果单行输出功率最高。由于行间工作条件的相似性,其他行热电器件有相同的拓扑排布,最后,行间通过串联连接即可得到最佳拓扑结构。热电模块组1 最优拓扑如图4所示,热电器件组2结构相同,2组之间采用串联连接。

图3 局部逐级优化算法示意

图4 逐级优化后热电器件组拓扑结构

3 基于线性外推的MPPT设计

3.1 热电发电机的等效电路模型

热电发电装置使用的Bi2Te3热电器件遵循塞贝克效应,温差电动势与材料本身的塞贝克系数和梯度正相关,单个热电模块的热电转换关系为:

式中,U为单个热电模块产生的电压;αPN为塞贝克系数,与温度梯度和器件压力有关;TH、TL分别为热电模块组热端和冷端温度。

在温差稳定的情况下,多个热电模块组成的热电发电机可等效建模为1 个理想电压源与固定值电阻器串联,其等效电路模型如图5所示。

图5 热电发电机等效电路模型

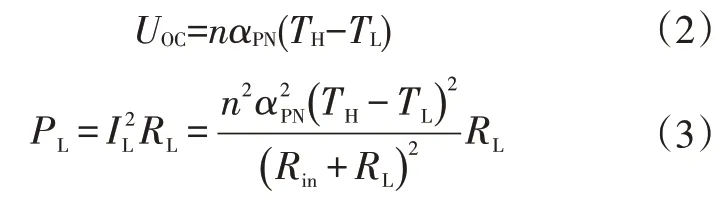

等效电路模型的开路电压UOC和输出功率PL与热电机冷、热端温差的函数关系分别为:

式中,n为组成热电发电机的模块数量;Rin为热电发电机的等效内阻;IL为负载电流;RL为负载电阻。

根据功率传输定理,当Rin=RL时,热电发电机输出功率最大,最大输出功率PLmax为:

然而受制于汽车尾气温度和质量流量变化,热电发电装置的输出特性也在不断变化,需通过最大功率算法实时调节电路阻抗完成目标负载的阻抗匹配,实现热电发电机的最大功率输出。

3.2 基于线性外推的MPPT算法原理

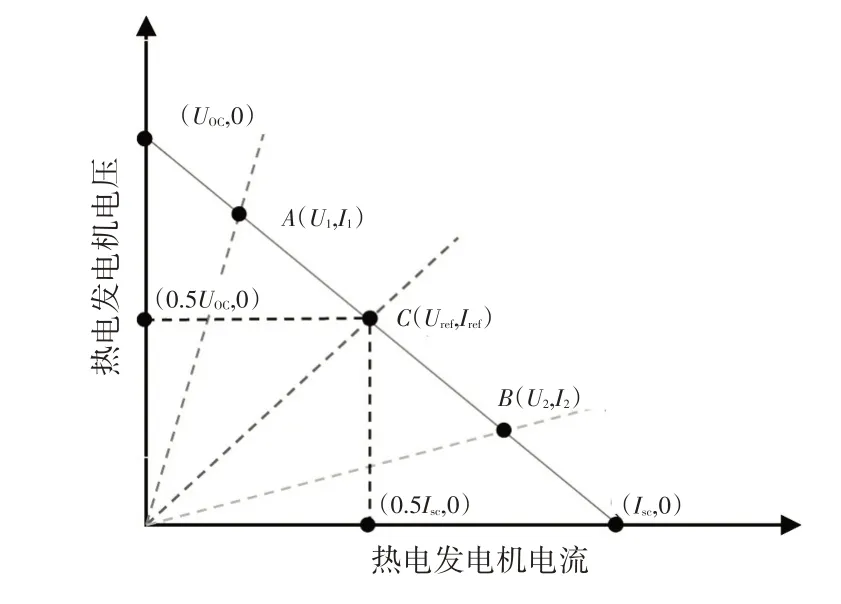

基于线性外推法,通过2个测点的观测值可以计算出热电发电机的特性,图6 所示为热电发电机外特性曲线,其中A、B为可测量工作点,可以通过线性外推法获取短路电流Isc、开路电压UOC及最大功率点C(Uref,Iref),其中Uref和Iref分别为最大功率点处的参考电压和参考电流。

图6 热电发电机外特性曲线

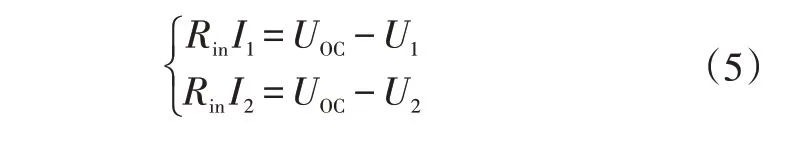

根据测点A、B的电压、电流可以构建等式:

式中,I1、I2分别为A、B点处测量的电流;U1、U2分别为A、B点处测量的电压。

Rin和UOC可以表示为:

式中,ΔU、ΔI分别为测量点电压差值和电流差值。

最大功率点处参考电压Uref可以表示为:

当等效外阻等于内阻,即Ui∕Ii=-ΔU∕ΔI(Ui、Ii分别为热电发电机的输出电压和电流)时,系统可以得到最大功率输出,此时热电发电机的最大功率参考输出电压Uref为开路电压的一半,即UOC∕2,因此可以通过计算2个测量工作点所确定的欧姆线性区得到热电发电装置工作于最大功率的参考电压Uref,运用脉冲宽度调制(Pulse Width Modulation,PWM)调节变换器的输出即可完成最大功率跟踪。

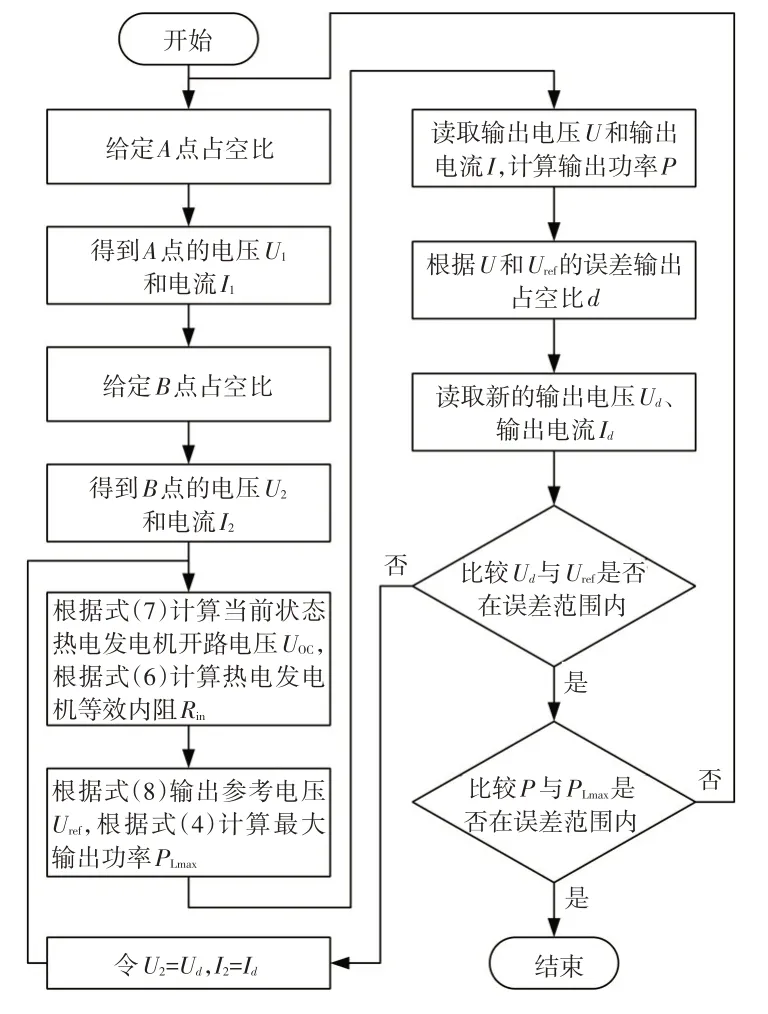

具体程序流程如图7 所示,需要注意的是,在初始状态下,通过控制变换器提供给定电流I1和I2,检测与电流对应的热电发电机(Thermal Electric Generator,TEG)输出电压U1和U2。按照程序流程计算出基准电压Uref后,通过对比与输出电压U的偏差值输出占空比d。当新的输出电压Ud与Uref误差较大时,跟踪尚未完成,重复最大功率跟踪过程,可将(Ud,Id)作为新的参考点重新计算占空比,Id为占空比为d时的输出电流。当输出功率P与计算的最大输出功率PLmax误差较大时,热电发电机运行状态发生改变,算法重新执行初始化。

图7 线性外推MPPT算法流程

3.3 系统仿真验证

采用降压式变换电路(Buck电路)实现最大功率的跟踪,在该变换器中使用金属-氧化物-半导体型场效应管(Metal-Oxide-Semiconductor Field-Effect-Transistor,MOSFET)和二极管实现开关作用。首先按照图7 的流程完成Uref的计算,将热电发电机输出电压Ui与参考电压Uref进行对比得到偏差值;然后通过PID 控制器单元进行调控,得到DC∕DC 变换器中MOSFET 的占空比d;最后通过PWM单元将占空比d进行脉冲宽度调制生成PWM信号,保证DC∕DC变换器高效、稳定地运行。装置结构如图8所示。图中:Uo、Io分别为负载的输入电压和输入电流;Q为全控型MOS场效应管;D为续流二极管;L为储能与滤波电感;C1、C2分别为输入滤波电容和负载滤波电容。

图8 车载热电发电装置结构

为了验证线性外推MPPT 算法在热电发电装置上的可行性,搭建了热电发电机整体仿真模型,并将其与经典的扰动观察法进行对比。搭建的模型如图9所示,具体包括热电发电机模型、最大功率跟踪模型、PWM输出控制模型、DC∕DC 变换电路等。图中,T表示给定发动机启动的模拟信号。模型的左侧为通过尾气热电发电实物试验数据所得到的热电发电机模型,它通过DC∕DC变换电路连接负载,最大功率跟踪模块通过采集热电发电机输出的电压、电流计算其工作电压Uref,并由PID控制器调节PWM模块的占空比信号实现DC∕DC变换器等效阻抗的匹配。

图9 车载热电发电装置仿真

图10 所示为基于线性外推的MPPT 算法和传统扰动观察法对输出功率的阶跃响应,模拟热电发电机在转速为3 400 r∕min工况下启动时工作状况发生的改变,输出功率由0提升至760 W。传统扰动观察法优先跟踪到设定的目标输出功率,但此时算法仍会对系统继续施加扰动,因此输出功率仍然会在目标功率附近波动,直至第0.18 s 才最终稳定在目标功率。基于线性外推的MPPT 算法在系统启动后根据热电发电机输出特性参考点确定最大输出功率,因此在接近最大功率时会缓慢趋近,在第0.10 s 就可以实现功率跟踪,并且不会产生波动,相比于经典扰动观察法跟踪速度更快,具有更好的稳态特性。

图10 2种算法下输出功率与输出电压对比

4 试验分析

车载尾气热电发电的综合控制与测试平台如图11所示,由发动机、热电发电装置、冷却水系统、单片热电器件电压实时检测系统、电涡流测功仪和油耗仪等部分组成。测试发动机选用雪铁龙世嘉2.0PSA RAN 10LH3X型发动机,其最大功率为108 kW,排量为1.6 L,可提供最大200 N·m的扭矩。

图11 车载尾气热电发电试验台架

试验台架结构如图12 所示,测功机控制台通过CAN 总线控制涡流测功机,进而由发动机与测功机之间的皮带机械结构控制发动机的功率输出。发动机尾气通入热电发电机发电,并经过DC∕DC 变换器将产生的电能储存到48 V 锂电池包。巡检系统采用主从网络,包括温度巡检和电压巡检2 个部分,通过CAN 网络与热电控制系统相连接,同时热电控制系统还通过此网络控制DC∕DC 变换器保证热电发电机最大功率输出,最终测得的温度电压等数据在热电监控装置显示。

图12 热电发电试验台架结构

工况模拟热电模块的热端温度设定为270 ℃,冷端温度设定为65 ℃,即温差设定为205 ℃,当发动机转速为3 500 r∕min,气箱温度稳定时,调节占空比使等效负载变化,测得的输出功率特性曲线如图13所示,热电发电机对应于最大功率点的输出电压为96.31 V。

图13 3 500 r∕min工况下热电发电机外特性曲线

3 500 r∕min 工况下的热电发电机输出功率与输出电压之间表现出凸函数曲线关系,实际工作中热电模块的冷、热端温度是随汽车工况动态波动的,最大功率点同样会随着冷、热源间温差的变化而变化。

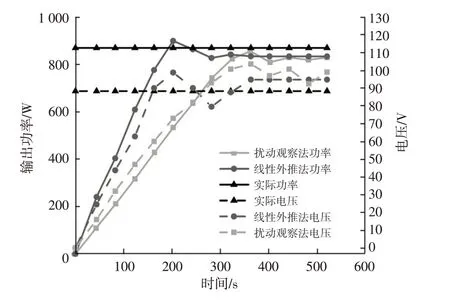

为了验证本文所提出的线性外推MPPT算法性能,基于上述热电试验台架,当汽车发动机稳定运行在不同转速工况下,通过调节热电模块外接电路的占空比改变等效负载,获得实际的最大功率点。3 500 r∕min转速条件下的电压和功率跟踪情况如表1和图14所示,可以看出,由于基于线性外推的MPPT 算法最多仅需要2 个测量点即可完成最大功率跟踪计算,因此虽然线性外推法电压和功率均有部分超调,但是比经典扰动观察法跟踪速度更快,跟踪精度也更高,在第321 ms时即可完成目标功率跟踪,并能在跟踪算法完成后保持电压稳定。扰动观察法在跟踪到最大功率附近时,由于算法仍然会持续施加扰动,所以电压和功率会在跟踪完成处附近产生波动,这也与之前的仿真结果相符合。功率跟踪误差定义为当前工况下,算法跟踪功率与实际最终功率的差值所占实际功率的百分比,从表1中可以明显看出,线性外推MPPT 算法最终的跟踪误差为4.09%,扰动观察法跟踪误差为4.66%,线性外推MPPT算法的跟踪误差更小。

表1 3 500 r/min工况下各算法最大功率

图14 3 500 r∕min工况下各算法电压和功率跟踪

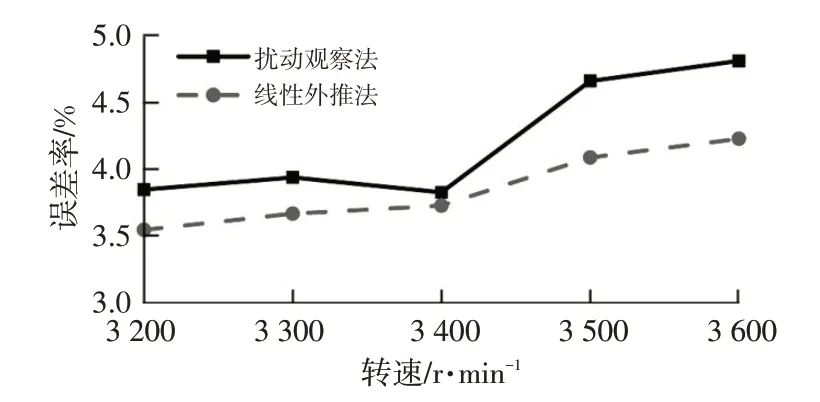

通过测量热电发电机的输出电压Ui和电流Ii,可以得到在算法跟踪控制下的最大输出功率。图15所示为不同转速条件下2种算法的最大功率跟踪的误差率,随着发动机转速的增加,热电发电装置由于发电环境的变化速度加快,最大功率跟踪效果会降低,误差率会增加。但是在试验的5 种转速工况下,基于线性外推的MPPT 算法误差率均小于经典扰动观察法,表现出了更好的最大功率跟踪特性。

图15 不同转速工况下2种算法误差率比较

上述试验结果表明,在不同转速工况下,本文所提出的线性外推MPPT 算法最低跟踪误差可达约3.55%,且相较于经典的扰动观察法跟踪速度更快,跟踪误差率更小,跟踪效果也更好,满足应用条件。

5 结束语

本文利用热电器件的温差发电原理实现汽车尾气高效热电发电,基于局部逐级拓扑优化的车载尾气发电系统,提出了一种基于线性外推的最大功率跟踪算法,实时调节电路阻抗完成目标负载的阻抗匹配,仿真和试验均验证了该算法的最大功率跟踪能力,在3 500 r∕min工况下能够在321 ms 内达到稳定,稳定跟踪误差为4.09%,不同转速工况下最低跟踪误差可达到3.55%。随着车辆转速的增加,算法跟踪误差稍有增加,但仍处于较低水平,能够最大化系统功率输出,具有实用价值。