机顶盒倒灌进浇同模异腔的注塑模具设计及CAE优化分析

陈显冰,陈一飞,施渊吉

(南京工业职业技术大学,南京 210023)

机顶盒是现代生活中常用的产品,该类产品尺寸适中,市场需求量大。此产品分为底座和盖板两个主要塑料零件,需要依靠注塑技术进行生产。按照常规方法,可以分别设计两套注塑模具对其进行生产,但是会增加注塑机数量以及更多的安装调试工作。如何在保证机顶盒产品特征和尺寸精度的基础上,尽量缩短成型周期,提高生产效率,是该类塑件在模具设计和制造过程中需要重点考虑和解决的问题[1–4]。

笔者利用数字化设计方法,采用一模两腔一次性成型两个不同塑料零件的同模异腔模具实现底座和盖板的同时注塑,并借助模流分析技术对模具进行分析和优化,以期获得合理的模具设计结构,进而提高产品的质量和生产效率。

1 产品结构

机顶盒的两个主要塑料零件如图1所示,分别为机顶盒的底座和盖板,可以配合在一起,对产品要求如下:MT3级精度,表面不得有拉伤和浇口痕迹,大批量生产,需完成20万套合格产品。

图1 机顶盒产品结构

机顶盒产品所用材料为LG化学生产的牌号为HI–121的丙烯腈-丁二烯-苯乙烯塑料(ABS),其收缩率为0.5%。整个产品为方盒状,其中机顶盒底座的尺寸为74.27 mm×77.89 mm×22.11 mm,最大壁厚为2.6 mm左右,平均壁厚为1.7 mm左右,壁厚相对比较均匀,机顶盒底座的侧向有三个面具有方孔特征,其内表面存在卡扣、螺丝柱等装配型结构特征。

机顶盒底座表面质量较高,不得拉伤和产生划痕,本模具设定采用四个斜导柱式滑块侧向抽芯机构,可将机顶盒底座四周完全包围,在脱模前,滑块完成抽芯,在开模时不会产生划痕。

机顶盒盖板的尺寸为72.06 mm×75.68 mm× 6.38 mm,最大壁厚为2.8 mm,平均壁厚为1.8 mm,壁厚相对比较均匀,底面存在五个卡扣槽,倒扣最大深度为1.59 mm。机顶盒零件内部无外观要求,设置进浇方式为点浇口进胶,将其设置在产品内壁。

2 分型设计

选择分型面的时候,不仅要考虑产品的分型还要考虑模具的加工工艺,优先选择产品外型的最大轮廓处,分型面尽量方便铣刀的加工,尽量不要出现直角。图2为机顶盒底座和盖板分型面的设计。如图2所示,机顶盒底座的分型线设置在下底面的最大轮廓处,机顶盒盖板的分型线设置在顶端的最大轮廓处,在模具中,能够取出产品或流道凝料的可分离的接触面为分型面,分型面的选择对产品的外观和精度有着很大的影响。

图2 分型面的设计

3 CAE技术在模具设计中的应用

笔者基于Moldflow的CAE技术,对模拟结果产生的重要指标进行分析并对模具具体设计提出优化解决方案,以保证模具设计的合理性。分析方案分两步进行:(1)在无冷却情况下,查看模腔内的流动性及塑料件可能的缺陷,以采取可靠的工艺措施来保证料流在模腔内的充填,分析类型为填充+保压+翘曲(F+P+W);(2)基于F+P+W分析优化结果,导入冷却水路,考察完整的注塑效果,分析类型为填充+保压+冷却+翘曲(F+P+C+W)[5–7]。

3.1 网格划分

本产品采用双层面网格划分,设置全局网格边长2 mm,利用波前法控制弦高0.1 mm,划分好的网格无自由边、重叠边,无定向单元、交叉单元、重叠单元等,匹配率90.9%,相互率88.3%,因此产品的网格划分合理,保证了后续模流分析的准确性。图3为浇注系统的网格划分图,浇注系统主流道为锥形流道,入口直径为4 mm,进入分流道处的直径为8.5 mm;第一分流道为矩形截面流道,截面尺寸为8 mm×6 mm;第二分流道为锥形流道,共分两段,上段的尺寸为Ø8 mm/Ø4 mm,下段的尺寸为Ø4 mm/Ø1.2 mm,。在水路柱体网格中,上下模分别设置2条水路,管道直径为6 mm,管道直径与单元长度比设置为1∶5。

图3 浇注系统网格划分图

3.2 充填平衡结果分析

通过模流分析所得的充填平衡结果如图4a所示。由图4a可以看出,两产品充填末端颜色不一致,速度/压力切换时的压力值为74.15 MPa,在产品材料的压力范围内,但是产品充填不平衡,需要调整。通常不平衡会使产品的注塑压力上升,对产品的外观质量也会有明显的影响。不平衡的原因是两个产品外形不同,因而充填体积不同。通过分析显示,两个产品体积充填末端时间差约为0.28 s,在不改变进浇点位置的情况下,可通过减小机顶盒盖板处浇口大小以调节平衡,主要原因是机顶盒盖板充填体积较小,减小浇口尺寸可使熔体充填机顶盒盖板的速度变慢。将机顶盒盖板处的浇口尺寸分别设置为Ø1.0 mm,Ø0.8 mm,Ø0.6 mm,然后分别进行分析。通过分析结果可以得到机顶盒盖板浇口尺寸为Ø0.8 mm时可达到充填平衡,如图4b所示。图4b显示,产品同时达到充填末端时的颜色相同,并且注塑压力下降3.64 MPa,因而机顶盒盖板浇口尺寸设为Ø0.8 mm时可使充填达到平衡。

图4 充填平衡方案对比

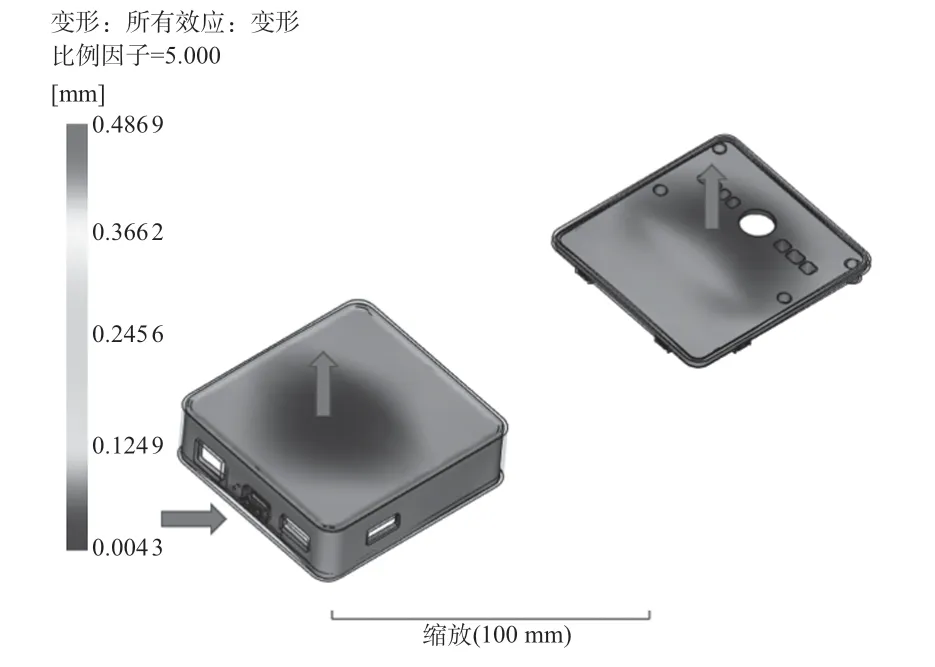

3.3 熔接痕和翘曲变形结果分析

从浇注系统设计方案的模流分析结果可以得出,产品的注塑时间为1.34 s,流动等值线均匀一致,且未出现短射、包胶现象,说明熔体速度十分均匀。产品在孔位处存在少量熔接线,此类熔接线无法避免,熔接线是由熔体在腔体中交汇时没有完全熔合而产生的,产生的原因可能是塑料没有干燥好、塑料中的杂质较多等。产品的流动前沿温差为12.4℃,机顶盒底座外表面温差为2.1℃,机顶盒盖外表面温差为1.1℃,两个产品熔接线处温差较小,因此不会产生明显的熔接线,实际生产中,可以通过提高注塑压力和提高注塑速度来减少熔接痕。图5为模流分析得到的产品总变形量。由图5可知,产品最大翘曲变形量为0.4869 mm,最低翘曲变形量为0.0043 mm,总变形量为0.0482 mm,两个零件上表面均有向上翘曲的趋势,底座的侧边有向内收缩的趋势,但翘曲变形量相对较小,在合理范围内。

图5 变形量分析结果

3.4 冷却时间优化

在加入水路后,将分析类型切换为F+P+C+W进行充填,冷却时间约为注塑时间的8倍,因此设置冷却时间为15 s,以5 s为步长,分别采用15,20,25,30,35 s对模型进行冷却观测,由此得到最优的冷却结果为,即冷却时间设定为20 s。从冷却结果可以得出,回路冷却液进出口温差为0.45℃,产品外观面的温差很小,在0~5℃的范围内。由此说明冷却设计方案的注塑效率高,符合生产需要。

4 模具结构设计

4.1 浇注系统的设计

由于本产品外观面不得产生浇口痕迹,进浇位置确定于产品内表面,因此设计了倒灌点浇口的浇注形式。模具的推出机构和浇注系统设计在定模一侧,脱料板和动模板之间设计流道块,将熔胶从水口板过渡到型腔内,并实现自动脱料。浇注系统主要结构如图6a所示,此浇注系统包括了主流道、分流道、拉料杆、流道块、进浇口等部分。图6b为浇注系统二维图,可以看到,熔融的塑料通过喷嘴进入主流道和分流道后通过流道块进入模具腔体中,流道块安装在脱料板和动模板之间,其作用是将熔胶过渡到型腔内,分流道的末端设计了两个拉料杆,在顶杆推出塑件时,拉料杆可拉住凝料。在产品和凝料分离后,脱料板会将凝料推出,实现自动脱料。

图6 浇注系统结构

4.2 机顶盒底座斜导柱侧抽芯机构的设计

斜导柱侧抽芯机构常用于存在内孔或侧凹零件的脱模和成型。机顶盒底座斜导柱侧抽芯机构如图7所示。侧抽芯机构由楔紧块、侧滑块、斜导柱、压板、内六角螺钉等零件组成,由于机顶盒的侧向有三个面具有方孔特征,而机顶盒在脱模时不得拉伤和产生划痕,同时四面的外拔模角度为0°,故采用四个斜导柱式滑块侧向抽芯机构,可将机顶盒四周完全包围,以保证成型的同时不会拉伤产品外表面。

图7 机顶盒底座斜导柱侧抽芯机构

斜导柱侧抽芯机构各参数的设计如图8所示。斜导柱与楔紧块的配合为过渡配合,与滑块的配合为间隙配合,斜导柱单边避空距离为0.5~1 mm,图8中d为斜导柱的直径,斜导柱的直径应根据包紧力的大小、行位的大小、抽芯距的长度来定,一般斜导柱的直径取8,10,12,16,20 mm。图8中α为斜导柱的角度,β为滑块与楔紧块配合面的角度,α的角度可取10°,12°,15°,20°,25°,β的角度可取12°,14°,17°,22°,27°,α应略小于β。针对本模具侧抽芯机构,斜导柱直径取d=10 mm,α=12°,β=14°。在侧向抽芯机构的设计中,需要计算抽芯距离S,以保证产品能够顺利脱模,抽芯距离是将抽芯滑块从模腔移动到预定位置的距离,可采用经验计算公式S=S1+(3~5) mm,即完成侧孔抽芯所需的最大深度S1加上3~5 mm的安全余量,通过绘图软件工具测量S1为1.5 mm,经计算最终确定抽芯距离S为6.5 mm。

图8 斜导柱侧抽芯机构各参数的设计

4.3 机顶盒盖板斜顶抽芯机构的设计

针对机顶盒盖板四周倒扣难以成型脱模的问题,设计了斜顶组合机构如图9所示。设计此斜顶组合机构时考虑了如下几个问题:(1)斜顶顶出时不能与其它零件干涉(如斜顶与斜顶干涉、斜顶与顶针干涉);(2)斜顶顶出时不能和产品干涉;(3)斜顶顶出时不能造成铲胶。斜顶组合机构主要由斜顶、斜顶导向块、斜顶座组成。机顶盒盖板存在5个卡扣槽,因此设计了5组斜顶机构,斜顶角度取值范围为2°~12°,在满足顶出行程的情况下斜顶角度越小越好,斜顶的顶部需要高于进胶位置0.05~0.10 mm,以免顶出时擦伤产品(即铲胶)。斜顶导向块的厚度取15~20 mm,材料优先选择青铜,导向块与斜顶间的避空为0.5 mm即可,斜顶座的材料选用GR12,且必须淬火,以免磨损。

图9 斜顶抽芯机构的设计

4.4 冷却系统的设计

产品的冷却系统设计如图10a所示,采用4条环型水路对成型件进行冷却,A1,A2水路主要针对动模侧成型件进行冷却,B1,B2水路主要针对定模侧成型件进行冷却,水路的直径一般取6,8,10,12 mm。冷却水路不能离型芯型腔太近也不能太远,否则会导致冷却不均,进而导致产品的翘曲变形更大。冷却水路至型腔壁的距离大概控制在水路直径的1.2~1.5倍,水路的间距应控制在30 mm以上。通过Moldflow进行冷却模拟分析,确定水路直径为6 mm,水路的温度一般比模具的温度低15℃,且不得低于25℃,由于模温为60℃,因此设置水温为45℃。图10b为设计的冷却水路回路的热去除效率。由图10b可知,A1,B1处水路和A2,B2处水路分别对盖板和底座的热去除效率较好,入口和出口的温差也在合理范围之内,因此水路的排布合理。

图10 冷却水路回路设计及其热去除效率

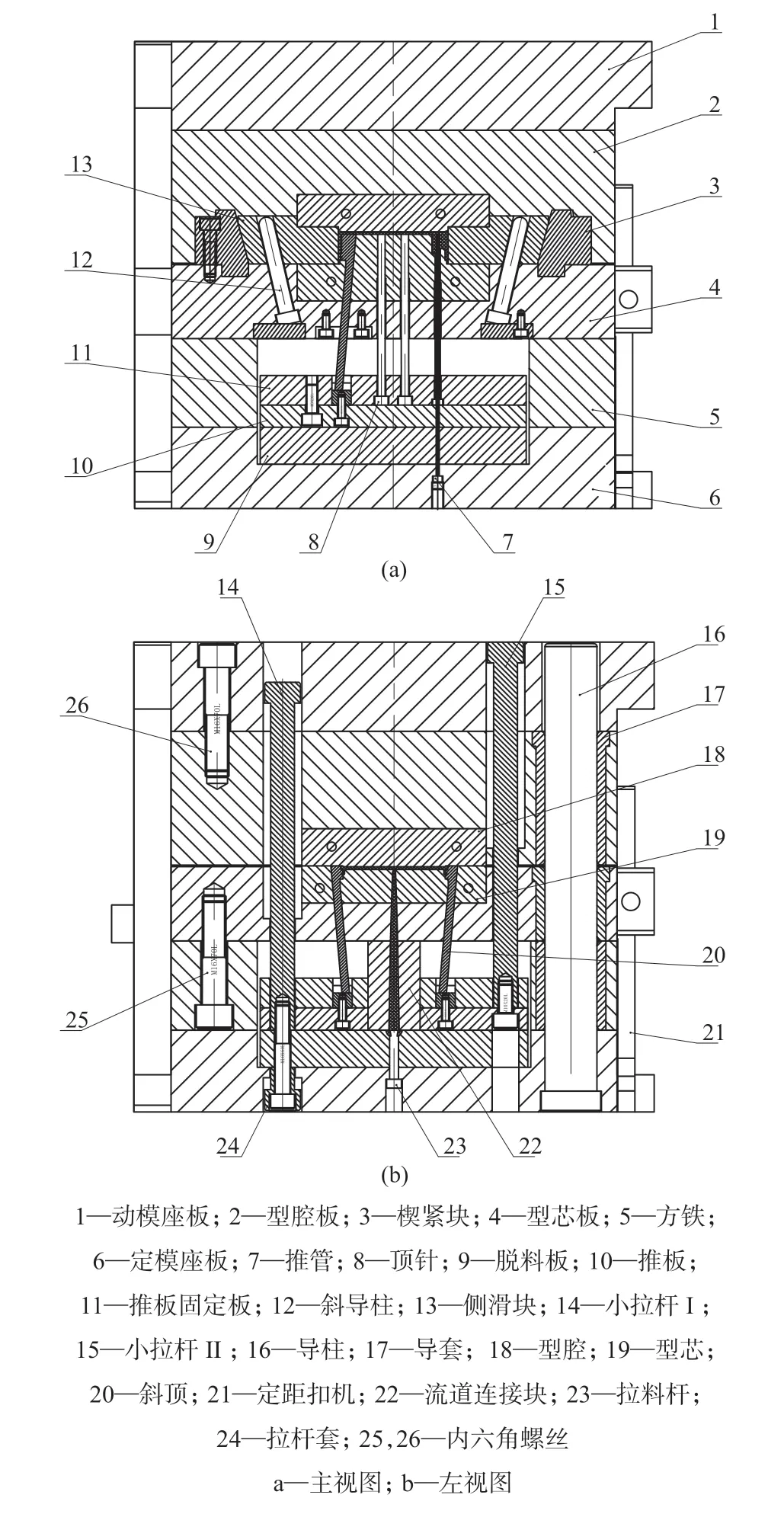

5 模具总体结构设计及工作原理

图11为机顶盒模具总装配图。模具工作过程如下:模具合模时,在导柱16及导套17精确定位机构的共同作用下,模具闭合,熔融的塑料从流道连接块22进入型腔,经过保压冷却后,动模向上运动,上分型面打开,侧滑块13随动模向上运动,底座完成抽芯;在动模运动一定距离后,在小拉杆II 15拉力下,推板10向上运动,斜顶20完成底座和盖板的抽芯,同时顶针8将产品两个零件顶出,产品的浇口与凝料完成脱离,塑料件留在流道块中,在小拉杆II 15运动结束后,小拉杆I 14拉动脱料板9将凝料推出,机械手可将凝料去除,实现自动脱料。

图11 模具总装配图

6 结语

针对某机顶盒两个不同塑料零件需同时成型的问题,采用同模异腔一次成型的注塑模具设计方法,从而减少了模具的数量,提高了生产效率并降低了后期装配调试等工作量。采用倒灌点浇口的浇注形式,保证了产品外观面质量。利用基于Moldflow的CAE技术对所设计的注塑模具进行了充填平衡、浇注系统优化、冷却系统优化等,克服了塑料产品可能出现的各种缺陷,提高了模具的设计效率,优化了模具的结构设计和注塑工艺参数的设置,降低了模具制造成本[8–10]。经验证,该模具结构合理,运动顺畅可靠,产品注塑效果良好。