新一代准高速客运内燃机车转向架的技术创新

□ 高 文 □ 杨勇军 □ 王化清

中车戚墅堰机车有限公司 江苏常州 213011

1 准高速客运内燃机车转向架发展典型问题

我国自行研发的电机架悬客运机车转向架,在六次旅客列车大提速中发挥了无可替代的作用。但是,当机车速度超过200 km/h后,某些传统技术显现出滞后于时代发展的问题,典型问题有两个。

第一,随着内燃机车速度的提升,对动力学性能的要求越来越高,如何在现有架悬转向架技术的基础上,进一步提升机车的各种动力学性能,需要理论和试验验证。当前客运机车转向架电机悬挂大多采用刚性架悬形式,即使有采用橡胶关节的个别案例,弹性作用也微乎其微,不能从根本上释放电机及其悬挂系统的簧间质量。

第二,踏面制动已无法满足较大初速度制动能力的需求,随着最高速度的不断提升,为了获得较短的单机制动距离,制动时闸瓦对车轮产生的高负荷会引发车轮踏面剥离等一系列问题。

随着铁路机车装备技术的不断发展,越来越多的新技术应用于新一代准高速客运内燃机车转向架。

2 驱动装置弹性悬挂的应用

客运机车均采用牵引电机架悬,一般通过三个悬挂点将驱动装置刚性悬挂在构架上。笔者介绍的转向架采用弹性架悬,电机与构架呈弹性连接。当机车运行时,会产生横向振动或摇头振动,振动来自于振动体的质量。电机弹性悬挂后,电机质量可以通过弹性耦合从转向架的簧间质量中释放部分出来,这有利于改善机车的横向动力学性能[1]。

3 盘形制动技术的应用

根据TB/T 3488—2017标准对客运机车的要求,初速度为160 km/h的单机,其紧急制动距离不得大于1 400 m[2]。然而,踏面制动对车轮产生的热负荷已经使准高速机车无法满足制动能力的要求,只有采用盘形制动技术来解决这一问题。常见的盘形制动可以分为轮盘和轴盘两种形式。通过盘形制动,原先踏面制动在车轮上形成的热负荷全部转移至制动盘,解放了车轮。

盘形制动优于踏面制动,主要表现在两点。第一,摩擦面积大,且为平面接触,摩擦条件稳定[3]。第二,由独立的摩擦元件来承担制动摩擦的功能,若能采用优质的摩擦元件材质,则能达到更佳的制动性能,消除原有踏面磨耗的问题。

4 转向架方案概述

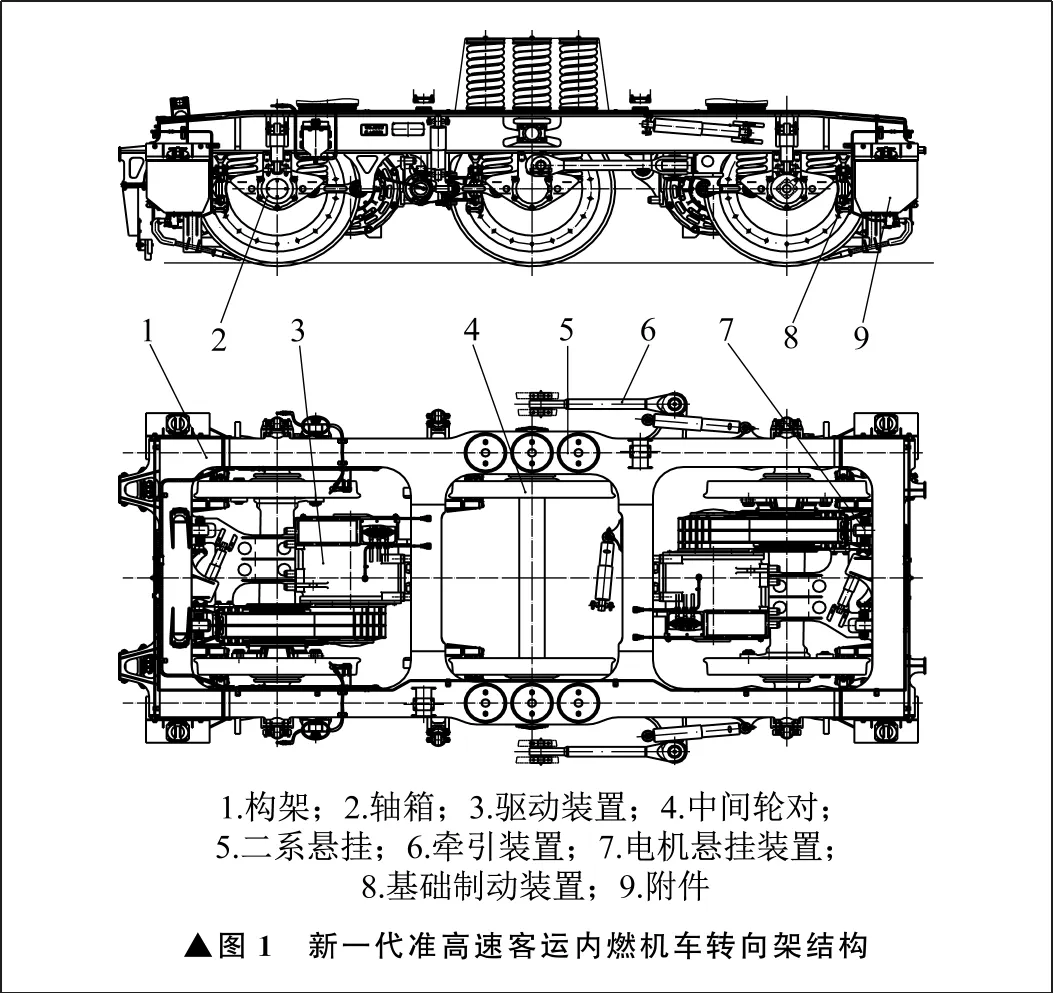

新一代准高速客运内燃机车转向架主要由构架、轴箱、中间轮对、驱动装置、二系悬挂、电机悬挂装置、牵引装置、基础制动装置、附件等组成[4],结构如图1所示。转向架为A1A轴式,一、三轴电机对置。基础制动采用轮盘制动方式,构架采用箱形梁目字形焊接结构,轴箱采用单侧拉杆定位结构[5-6]。二系悬挂由高柔度螺旋圆弹簧和油压减振器等组成,牵引装置采用平行四连杆牵引机构。另外,转向架设置扫石器等附属设施。转向架基本参数见表1,下部限界遵从GB 146.1—2020标准中的车限-1B[7]。

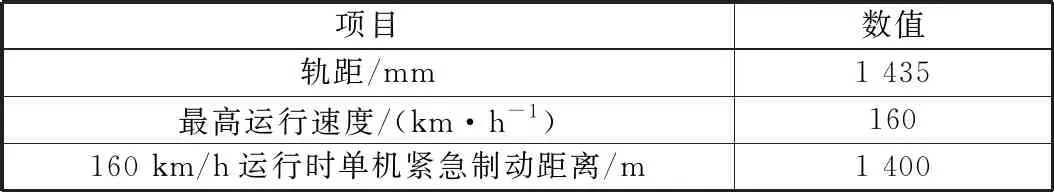

表1 转向架基本参数

▲图1 新一代准高速客运内燃机车转向架结构

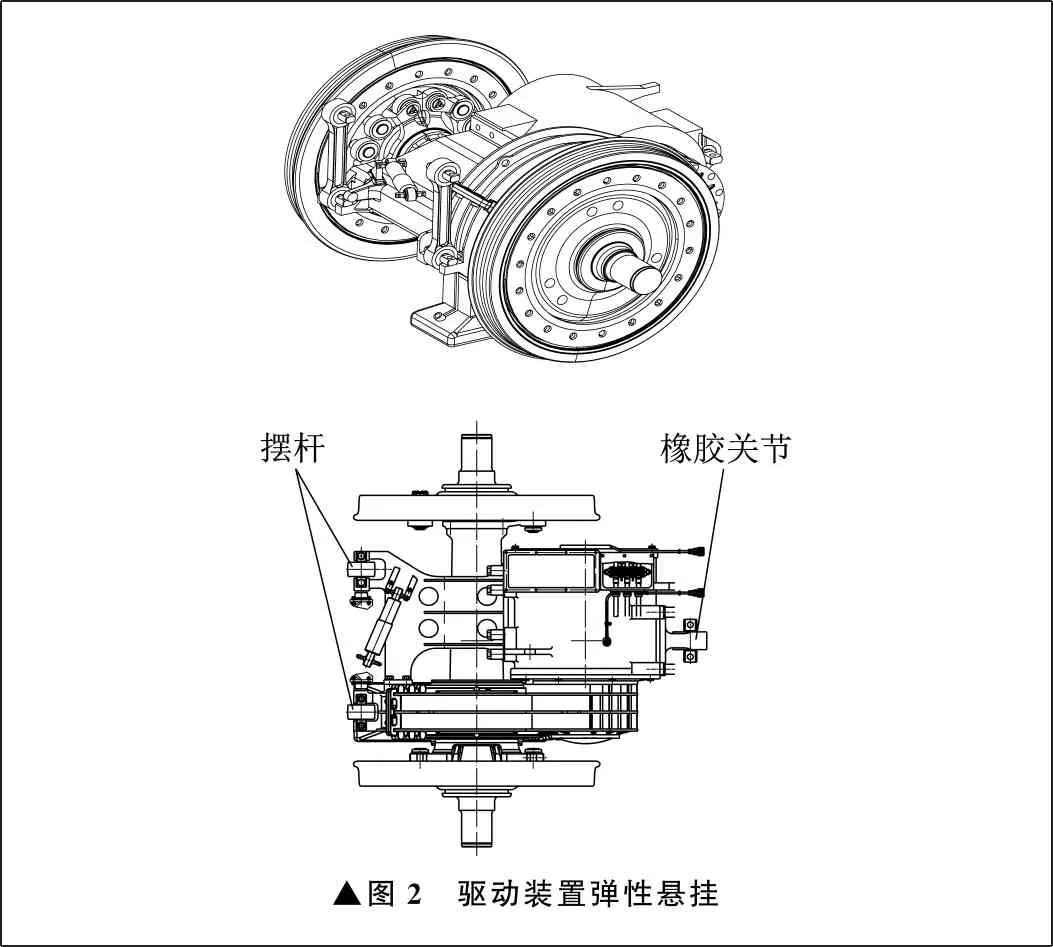

新一代准高速客运内燃机车转向架基本采用牵引电机刚性架悬的结构,笔者介绍的转向架采用了弹性架悬结构,驱动装置弹性悬挂如图2所示。电机侧布置有一个球形橡胶关节,挂在构架横梁上。非电机侧有两根摆杆,分别布置在长吊臂和齿轮箱上,两根摆杆的另一端都挂于构架端梁上。驱动装置承受横向冲击时,可以横向摆动,释放一部分簧间力。

新一代准高速客运内燃机车转向架采用轮盘制动的方式,每个车轮腹板的两侧各装有一块制动盘,与夹钳制动单元的两块闸片形成两对摩擦副。每个转向架有两套夹钳制动单元,具有停放制动功能。传统内燃机车的轮径为1 050 mm,在该轮径下同时布置驱动装置传动销和制动盘的可行性非常低。对此,选择突破1 050 mm轮径,采用1 250 mm轮径来实现内燃机车的轮装制动盘集成,由此做到了车轮、制动盘在准高速客运内燃机车和电力机车上的统一。

▲图2 驱动装置弹性悬挂

5 动力学性能验证

为了研究采用驱动装置弹性悬挂的新一代准高速客运内燃机车转向架在动力学性能方面是否有提升,分别对采用弹性悬挂和刚性悬挂的机车进行动力学仿真计算对比分析,除驱动悬挂参数不同外,其余整车参数均相同。

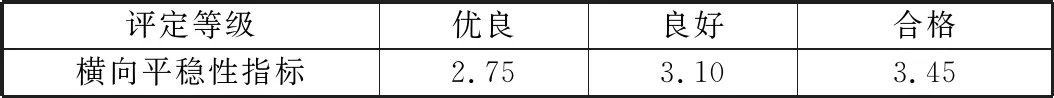

平稳性计算一般在时域中进行,线路不平顺等级为美国AAR5级,包括左、右轨横向不平顺和垂向不平顺。横向平稳性指标的评定等级按照TB/T 2360—1993标准执行,见表2[8]。

表2 横向平稳性指标评定等级

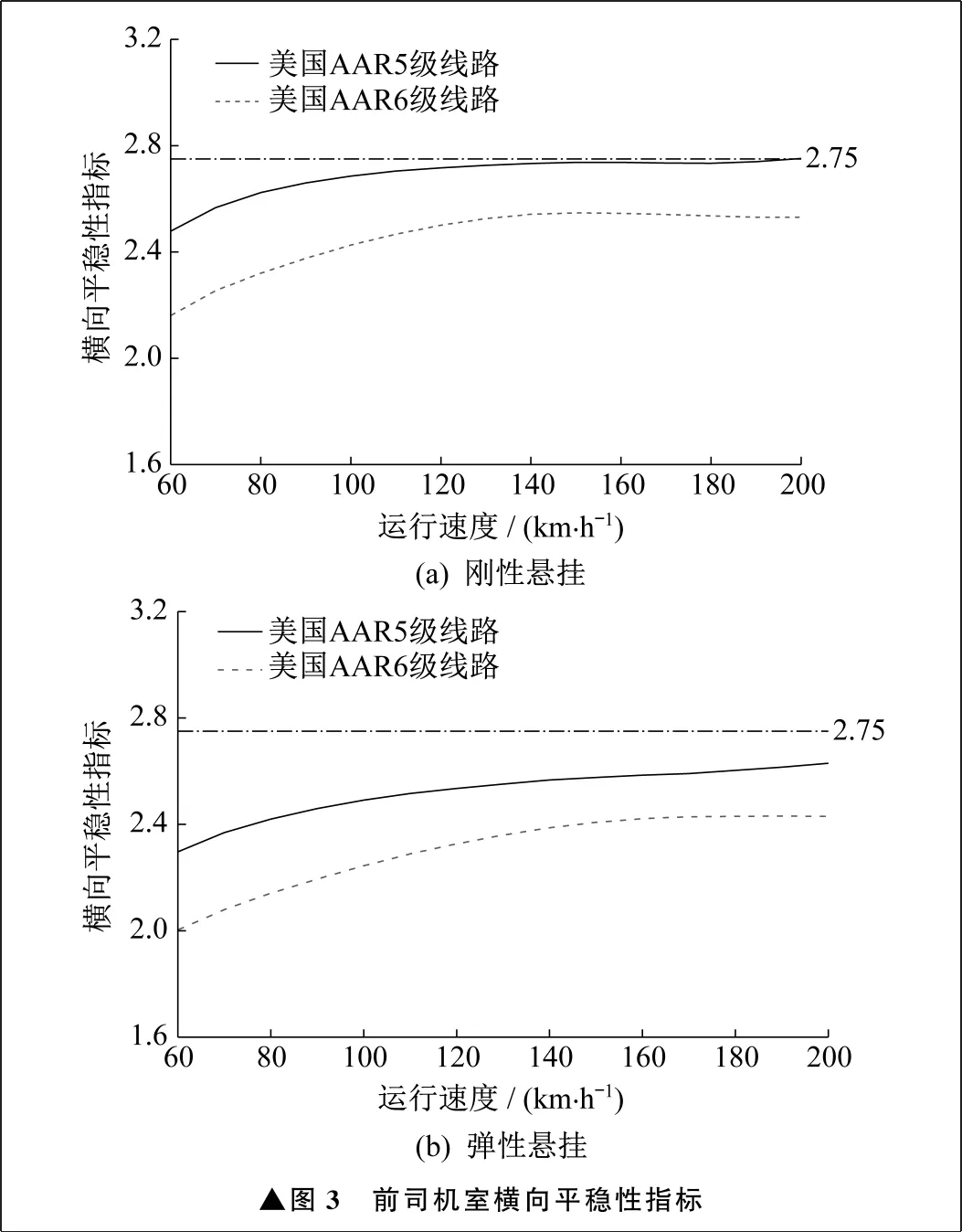

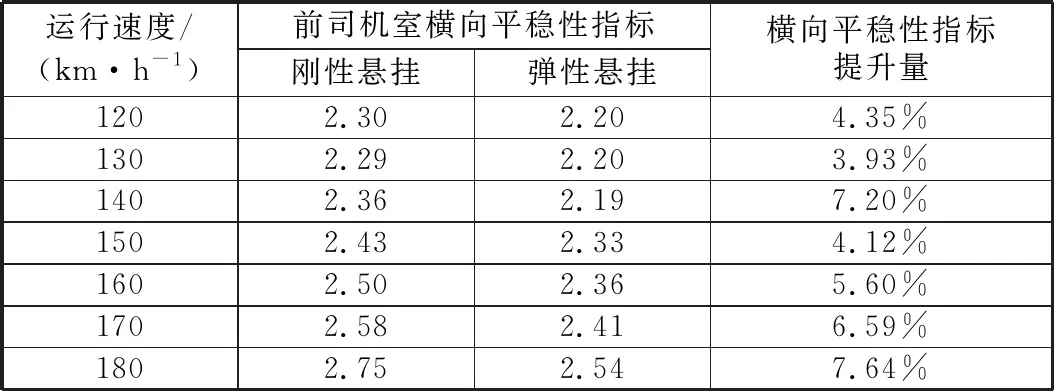

新一代准高速客运内燃机车仿真运行时,驱动装置采用刚性悬挂和弹性悬挂,前司机室横向平稳性指标计算结果如图3所示。采用美国AAR5级线路仿真运行,驱动装置刚性悬挂和弹性悬挂横向平衡性指标对比见表3。

表3 横向平稳性指标仿真对比

计算结果显示,驱动装置刚性悬挂,司机室横向平稳性指标达到优良的速度范围为60 km/h~170 km/h,达到良好的速度范围为170 km/h~200 km/h,而驱动装置弹性悬挂,司机室横向平稳性指标在60 km/h~200 km/h的速度范围内均为优良。通过数据可以清楚地看出,驱动装置弹性悬挂横向平稳性指标明显优于驱动装置刚性悬挂,尤其在180 km/h以上的高速区段,前司机室横向平稳性指标的提升量达到12.90%,后司机室横向平稳性指标的提升量达到19.53%。

为了进一步验证动力学仿真计算的结论,2017年3月20日至23日,在北京铁路局管内线路进行了驱动装置弹性悬挂客运内燃机车的动力学试验,并将试验结果与以往驱动装置刚性悬挂客运内燃机车进行对比。

▲图3 前司机室横向平稳性指标

车体平稳性指标W基于实测车体的横向振动加速度通过计算得到。测试用的振动加速度传感器布置在司机室内司机座椅附近的地板上。

(1)

式中:Ai为频率为fi的振动加速度幅值,cm/s2;fi为第i级振动频率,Hz;F(fi)为频率加权函数。

(2)

两种悬挂方式的横向平稳性指标试验数据对比见表4。

表4 横向平稳性指标试验对比

动力学试验数据表明,驱动装置弹性悬挂的横向平稳性指标明显优于刚性悬挂。由此可见,无论是仿真计算还是性能试验,均验证了驱动装置弹性悬挂对动力学性能有较大提升,尤其是在高速时,具有优秀的动力学表现,这也充分说明了驱动装置弹性悬挂在准高速客运内燃机车上应用的必要性。

6 制动能力验证

针对踏面制动与轮盘制动进行制动能力对比。以轴质量为23 t的六轴客运内燃机车为例,每个车轮均配备一套制动单元,制动缸压力为450 kPa。采用踏面制动时,闸瓦材料为粉末冶金,轮瓦间的摩擦因数为0.28。采用轮盘制动时,制动盘和闸片的材质分别为铸钢、末冶金[9],由于另设制动盘,摩擦因数可达0.32。经计算,初速度为160 km/h采取紧急制动时,踏面制动和轮盘制动的单机紧急制动距离分别为1 517 m、1 214 m。在制动黏着不打滑的前提下,轮盘制动的制动距离远小于踏面制动。

2017年5月19日,在北京环铁线进行了轮盘制动客运内燃机车的紧急制动线路试验。经试验,初速度为160 km/h的客运内燃机车,紧急制动的实测距离为1 258.6 m。以往相同轴质量的踏面制动客运内燃机车,在初速度为160 km/h的情况下紧急制动的实测距离为1 506 m。

由计算和试验结果可见,在相同轴质量、相同初速度的情况下,轮盘制动的制动能力优于踏面制动,并且避免了紧急制动时对车轮产生的较高热负荷,有利于延长车轮的使用寿命。由此可见,准高速客运内燃机车采用轮盘制动的方式是非常有必要的。

7 结束语

通过新一代准高速客运内燃机车转向架的研制及试验,在准高速客运内燃机车转向架上成功应用了新技术,如轮盘制动、驱动装置弹性悬挂等。将计算、仿真及试验相结合,从理论出发,用试验验证,证明了转向架新技术的成功应用,并达到了提升性能的目的。通过研制,形成了新一代准高速客运内燃机车转向架的产品平台,为将来准高速、高速客运机车转向架的发展奠定了基础[10]。