大型甲醇合成塔封头研制

王筱磊,银润邦,高 洁

(东方电气集团东方锅炉股份有限公司,四川德阳 618000)

大型蒸汽上升式径向流甲醇合成塔有两个球缺封头,材质为SA-387GR22CL2,成型后规格为SR2218,δ=80。根据封头规格,板宽超限无法整板压制,可以采用分瓣冷压后组焊,也可以拼接坯料后热压成型[1]。若采用分瓣冷压再组焊的制造方式,需要分4瓣压制组焊,不仅瓜瓣成型尺寸精度控制难度高,而且焊接工作量巨大,制造成本和风险较高。

而拼接坯料后热压成型同样存在难度,由于SA-387GR22CL2 属于2.25Cr-1Mo临氢钢,符合API-934A标准,有步冷试验的要求,对其性能要求很高,而热冲压和正火温度超过材料的上转变温度AC3,容易产生回火脆化,降低材料韧性,拼缝 经历正火冲压、正火(水冷)+回火处理、焊后热处理后容易出现强度和冲击不稳定的问题,在对材料性能要求较高的高温 高压临氢容器上这种焊缝不能直接应用。经了解,国内外该类产品热压成型的封头,恢复母材力学性能热处理之后均采用挑除后重新焊接拼缝,再进行焊后热处理以保证拼缝性能。

综上所述,我公司经过研究确定了封头的制造工艺路线:下料—加工坡口—焊接拼缝—正火冲压成型—母材恢复性能热处理—机加去除原焊缝并重新加工坡口—重新焊接拼缝—封头开孔并焊接接管—封头组件焊后热处理。

1 封头拼接工艺

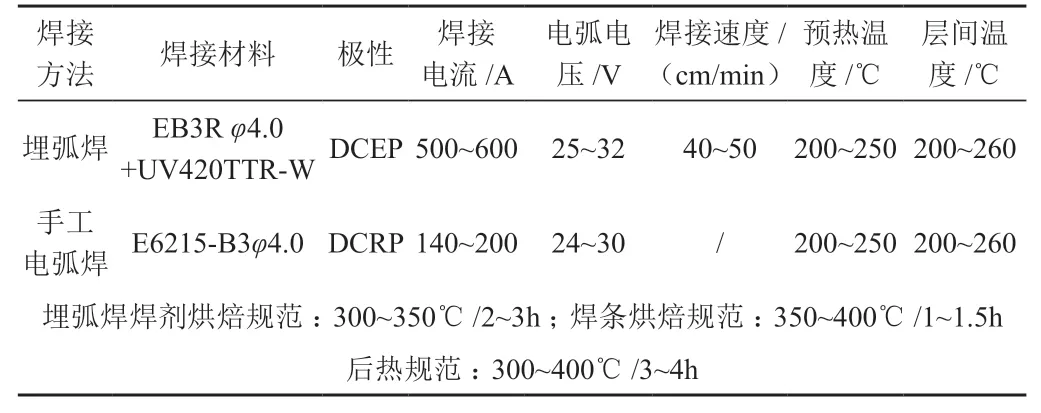

根据成形公式计算,每个封头的坯料须采用两张δ95× 6 270×3 150钢板拼接。封头坯料的拼接采用双面V形坡口,按图1加工,拼缝焊接采用双面埋弧自动焊,由于2.25Cr-1Mo钢淬硬倾向大,为了防止冷裂纹,要采取焊前预热、控制层间温度、降低接头的冷却速度等措施来防止产生马氏体转变,焊接规范必须采用较小的焊接线能量,具体参数如表1。焊后打磨焊缝并进行100%UT+MT探伤。

图1 封头拼接坡口

表1 SA-387GR22CL2对接焊接规范

2 封头热压及恢复性能热处理工艺

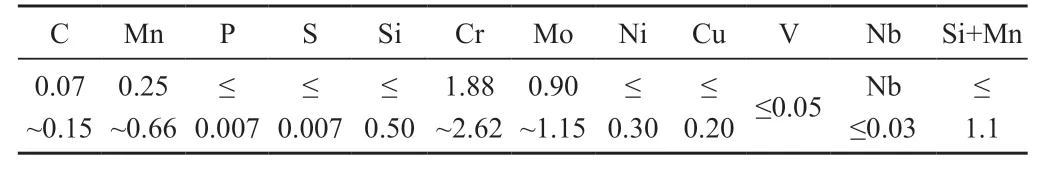

甲醇合成塔封头的材质为SA-387GR22Cl2,化学成分要求 如 表2所 示,J系 数=(Si+Mn)×(P+Sn)×104≤100。在API-934A中规定其供货和使用状态为正火+回火或淬火+回火,按标准要求,热压后必须进行恢复性能热处理。

表2 SA-387GR22CL2化学成分要求(%)

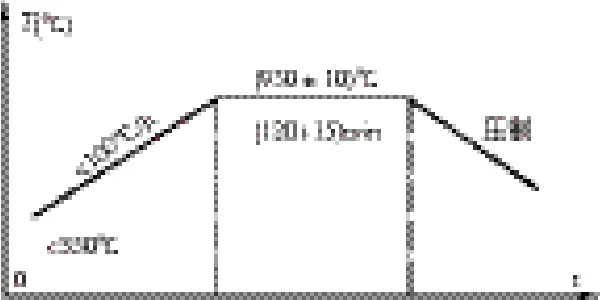

正火+回火状态SA-387GR22CL2的临界温度点Ac3为870~880℃,正火温度为900~940℃,根据封头母材的化学成分和性能分析,确定热冲压加热温度为(930±10)℃(图2),终压温度≥850℃,保温时间根据壁厚计算:t=(1.2~1.3)δ,因压机能力和模具限制,冲压须分多次进行,但不得超过2次,以控制总的加热时间。坯料和试板在炉内垫高不得低于350mm,火焰不得直接冲刷工件。每炉最多装2张封头胚料,胚料之间间隔不低于350mm,第二次成型时,加热温度以炉膛温度为准,恒温温度为920~940℃,恒温时间不得超过30min。封头热冲压情况见图3。

图2 胚料热压加热规范

图3 封头热冲压成型

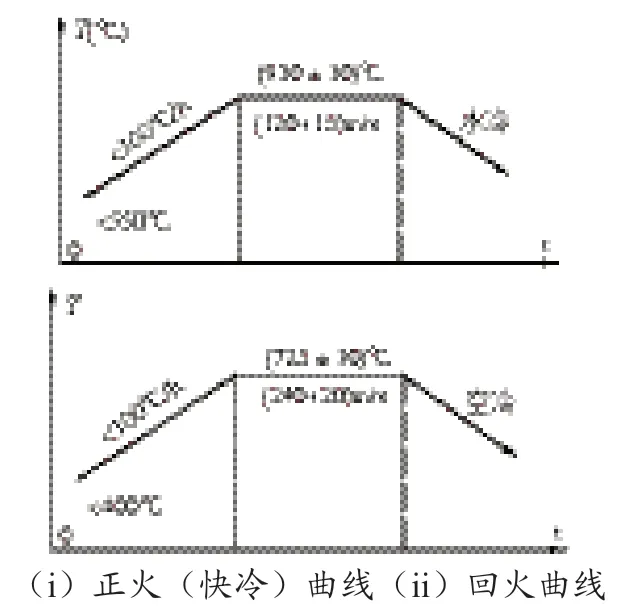

为了恢复母材的力学性能,正火冲压之后,需要对封头进行正火+回火处理,曲线如图4所示。正火前,封头中心接管位置预开一个φ100的孔,以便快冷入水时迅速排出气化的冷却液,避免出现蒸汽隔膜,使封头达到要求的冷却速度。其中正火(快冷)时,不允许超过2件/炉;回火时,允许在符合热处理曲线要求的情况下多个封头合炉进行热处理,所有封头必须位于热处理炉有效加热区内,封头不允许重叠装炉。

图4 封头正火+回火曲线

热电偶布置要求:封头坯料加热时,每片坯料上靠近边缘200mm范围内四象限位置上均匀布置4支测温热电偶,胚料中心位置布置一支测温热电偶,试板上布置一支测温热电偶,共6支。封头正火(快冷)和回火时,每个封头开口边缘的四象限位置上均匀布置4 支测温热电偶,球形封头顶部中心位置布置一支测温热电偶,试板上布置一支测温热电偶,共6支。

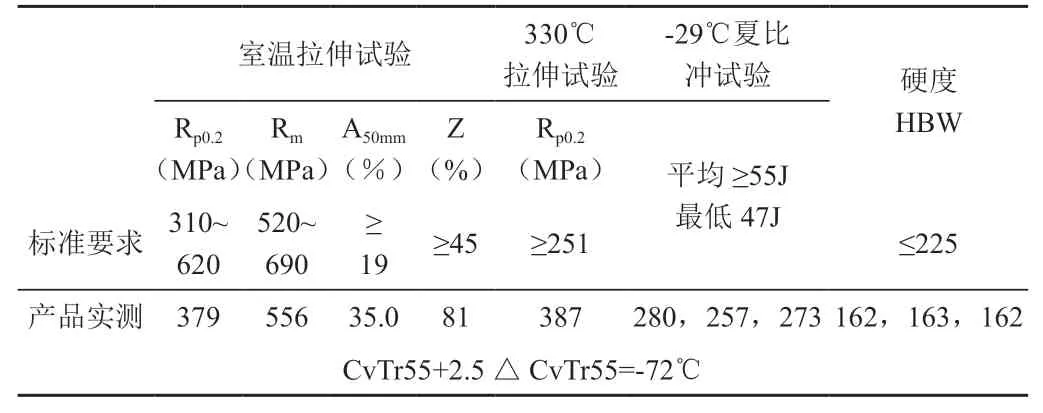

封头坯料加热及恢复性能热处理时试板同炉,按以上工序热处理以后,试板经检验,常温力学性能、-29℃冲击试验、步冷试验结果符合ASME Ⅷ 和API-934A规范要求,330℃高温拉伸数据如表3所示,符合该工程技术要求。

表3 封头母材性能

3 封头拼缝的去除及重新焊接

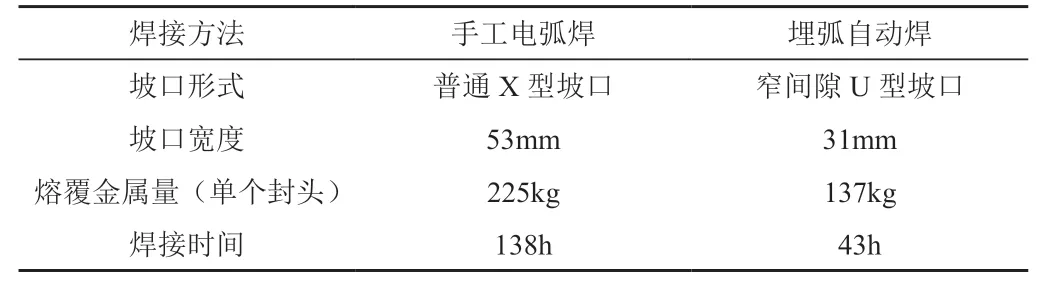

封头热压恢复性能热处理后,需要去除原拼接焊缝重新焊接,以保证焊缝性能。通常封头拼缝的挑除重焊,采用手工焊焊接,厚壁手工焊坡口大填充金属多,封头的焊接变形和焊接质量难以控制。为了减小工作量,提高焊接质量,控制焊接变形,采用窄间隙埋弧自动焊重新焊接拼缝。表4对比了手工焊和埋弧焊的工作量,图5为两种坡口形式。

表4 埋弧焊和手工焊的对比

图5 自动焊和手工焊坡口对比

手工焊坡口可以采用碳弧气刨去除焊缝+气割坡口,窄间隙埋弧焊对坡口加工要求较高,必须采用机加方式加工。加工采用上下封头对扣组成球体,车床去除焊缝,并按图6加工坡口。

图6 埋弧焊坡口加工

封头拼缝挑除后,在变位器上采用埋弧焊焊接,将封头拼装好后扣在变位器回转平台上,底部与平台工装连接。焊接时,十字壁焊机与变位器配合,使封头在45°~90°之间来回转动,焊枪根据坡口落差变化联动调节,实现半球拼缝的自动焊。封头焊接的预热采用特制工装从内壁火焰加热,外壁用电加热片辅助加热,到温后加热片断电用保温棉保温。焊接情况如图7。

图7 封头焊接情况

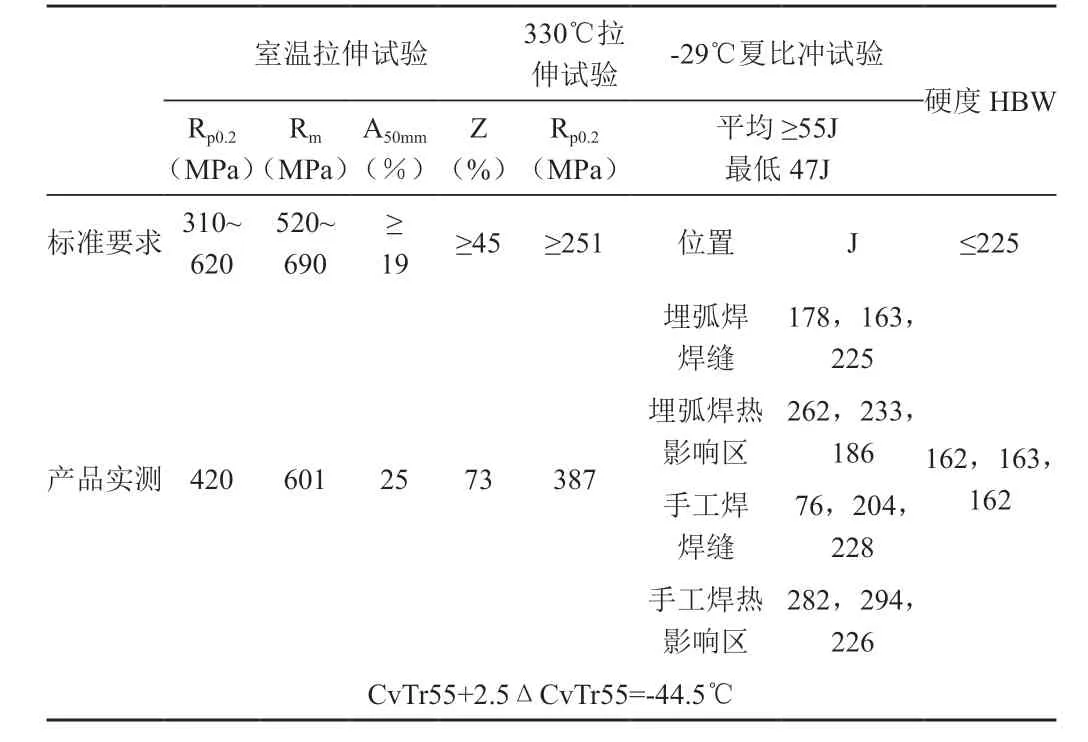

实施结果:采用这种工艺焊接的封头拼缝,100%TOFD+ UT+MT探伤一次合格,热处理后,送检焊缝试板性能也符合技术要求。性能如表5所示。

表5 封头焊缝性能

4 拼缝焊接工艺改进

由于目前机头跟踪的适用范围有限,对于这种落差较大的焊接结构还不能完全实现自动焊,需要根据坡口高度的变化手动调节机头的升降。为了提高焊接质量,减小人为因素影响,同时为了提高生产效率,减少对变位器的占用,进一步优化了焊接方式,在后续项目中采用两封头对扣形成回转体,配合辅助筒节在滚轮架上焊接环缝的方案。

封头环缝外壁侧窄间隙坡口加工完后,将两封头对扣,用拉筋连接固定,形成一个球体,封头球体端部固定辅助筒节。形成一个可以在滚轮架上转动的回转体,待焊的封头拼缝可以完整转动360°,外壁实现埋弧自动焊焊接,外壁焊妥后,内壁去除原焊缝并清除焊根,内壁手工焊焊妥。焊后进行100%TOFD+UT+MT探伤合格,热处理后送检焊缝试板性能合格。

5 结论

1)2.2 5Cr-1Mo封头热压成型后,经正火(水冷)+回火热处理,母材力学性能和抗回火催化敏感性满足标准要求。

2)2.2 5Cr-1Mo封头热压成型后,原拼缝可以采用机械化去除和坡口加工,封头焊缝可以实现自动化焊接,保证了焊缝合格率。焊缝热处理后力学性能和抗回火催化敏感性满足标准要求。

3)2.2 5Cr-1Mo封头采用热压成型,恢复母材性能热处理后,去除原焊缝重新焊接的工艺方案在工程应用中是可行的。