某电驱桥车型Moan噪声分析与优化控制

金文辉,邓 欣,段龙杨,钟秤平

(1.江铃汽车股份有限公司,南昌330001; 2.江西省汽车噪声与振动重点实验室,南昌330001)

近年来,受我国政府对新能源车型的政策导向、日益严格的环境排放标准和油耗负积分等因素驱动,主机厂大力发展三电系统,汽车纯电化已经成为未来汽车的主要发展趋势。电驱、电池和电控等技术飞速发展,很多商用车型也在走纯电发展道路。电驱桥作为电机、减速器及驱动桥高度集成的产品,在纯电动商用车型中得到广泛应用。

电驱桥按结构分类可分为后置后驱半轴输出电驱桥、中央驱动系统电驱桥、同轴/平行轴电驱桥[1]、轮边电驱桥和轮毂电驱桥5种。其中中央驱动系统电驱桥替代原车发动机和变速器,它的开发难度较小且制造成本也低,但系统效率偏低,动力电池布置难度大,整车噪声、振动与声振粗糙度(Noise,Vibration和Harshness,NVH)效果一般。同轴电驱桥与平行轴电驱桥两种结构类似,都是由电机与传统驱动桥集成,电机经减速器增扭后直接驱动车轮,主要差异在于同轴桥的电机轴与减速器输出轴同轴,而平行轴电驱桥的电机轴与减速器输出轴平行。同轴/平行轴电驱桥没有传动轴、悬置等零部件,重量小,装车成本低,传动效率高,占用空间小,便于电池包布置。由于没有悬置,驱动电机及减速器直接装配在驱动桥上,通过板簧和减震器与车身或车架连接,且没有传统发动机噪声的掩蔽,同轴/平行轴电驱桥的NVH性能比较差。

Moan噪声也是轰鸣的一种描述方式,出现的工况以中高车速为主,传统车型和新能源车型都可能存在。传统车上的Moan问题主要出现在传动系统、进排气系统和制动系统上,张强等[2]针对某前置后驱轿车在高速工况下车内轰鸣问题,从激励源、传播途径和响应进行系统影响因子分析,研究了变速箱标定、排气系统、传动系统动不平衡和车身系统对Moan 的影响,制定了有效可行的优化方案,使得Moan降低了8 dB(A);孙佳等[3]对进气系统引起的轰鸣进行研究,通过优化系统压力波动和增加赫姆霍兹谐振腔降低激励源,有效降低车内轰鸣;常庆斌等[4]发现制动引起的Moan 的重要影响因子是制动卡钳,并在设计过程中考虑改善摩擦片偏磨这个主要原因,重新设计制动卡钳,消除制动引起的Moan噪声。

本文针对某平行轴电驱桥轻客车型在加速到60 km/h至100 km/h工况时车内存在低频的Moan问题,运用“源头-传递路径-响应”[5]分析理论进行实验排查分析,并结合CAE(Computer Aided Engineering)仿真分析方法,针对引起Moan的主因提出合理的解决方案,为解决平行轴电驱桥这类结构低频的NVH问题提供有力的技术支持。

1 电驱桥Moan概述

1.1 电驱桥相关参数介绍

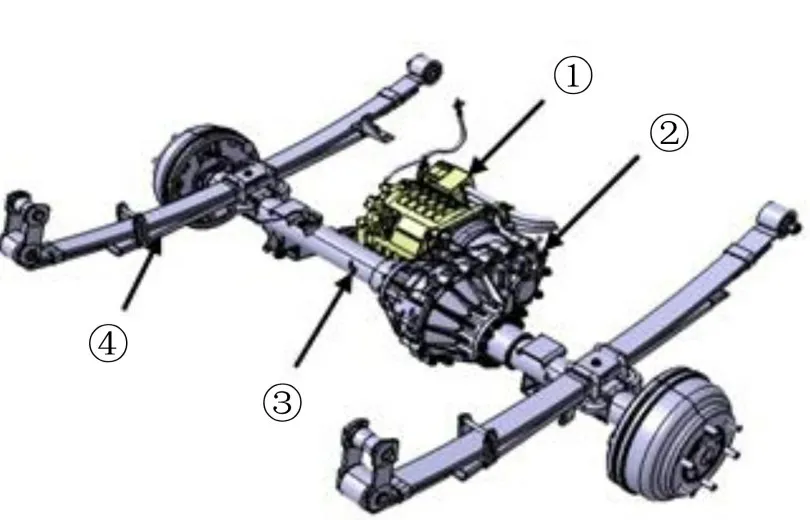

平行轴电驱桥也称偏置式电驱桥,结构如图1所示。电机通过花键配合与减速器连接,减速器通过齿轮传动将动力传递桥壳差速器,进而驱动车轮,电驱桥通过板簧和减振器连接在车身上。

图1 电驱桥结构布置示意图

1.2 问题描述

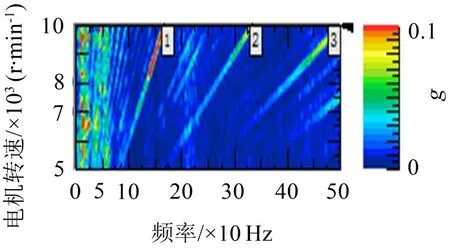

本文中电驱桥车型加速到60 km/h 至100 km/h车速范围内时,车内后排乘客座椅位置处存在明显的低频Moan 噪声。主观驾评为该工况出现时后排地板存在明显异常振动。通过电机转速阶次分析和噪声滤波分析,锁定Moan 噪声主要以1 阶为主阶次,且存在2、3阶谐频,如图2所示。

表1 电驱桥相关参数

图2 车内噪声Color map频谱图

如图3 所示,对电驱桥壳体上振动测点进行阶次谱分析,可以锁定车内Moan噪声阶次与电驱桥壳体的振动对应,位置在减速器端盖一轴中心面。

图3 电驱桥Z向振动Color map频谱图

电机轴激励频率计算公式如下:

式中:fm代表电机轴激励频率,nm代表电机转速,order为1阶、2阶、3阶等等。

结合图1、图2和频率计算式(1)进行分析,可知Moan 的主阶次频率为100 Hz~165 Hz,2 阶谐频频率为200 Hz~330 Hz,3 阶谐频频率为300 Hz~495 Hz。

2 实验分析诊断

2.1 Moan鱼骨图分析

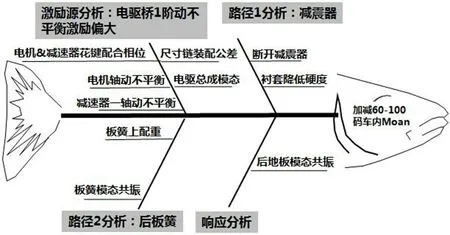

根据NVH 问题分析中常用的“源头-传递路径-响应”经典分析理论,本文对产生Moan 的可能原因制定分析鱼骨图,如图4 所示。运用西门子LMS Test.Lab测试分析系统对其进行分析。

图4 Moan的影响因子分析鱼骨图

在Moan的影响因子分析鱼骨图中,激励源分析主要包含电机与减速器花鍵配合相位、尺寸链装配公差[6]、电机轴动不平衡、减速器一轴动不平衡和电驱总成模态分析;传递路径分析主要包括减振器和后板簧两条路径;响应分析主要包括后地板模态分析。下文根据以上思路进行逐一分析和排查,本文受篇幅限制,仅对关键影响因子进行详细分析。

2.2 源头分析

2.2.1 电驱桥尺寸链装配公差及电机轴、减速器一轴动不平衡诊断分析

1 阶激励主要与电驱桥装配状态下电机轴通过花键与减速器一轴匹配后的动不平衡量相关[7]。该优化分析作了一个假设:电机轴与减速器一轴动不平衡量可等效为电驱桥总成动不平衡量。

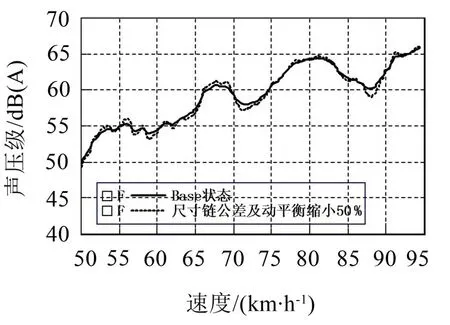

图5所示为电机与减速器尺寸链及轴系动平衡原始要求,通过手工方法将该电驱桥系统尺寸链公差和轴系动不平衡量缩小50 %,实车试验证明Moan没有受到明显抑制,如图6所示。

图5 电驱桥尺寸链及轴系动不平衡初始要求

图6 尺寸链公差及动平衡缩小50%后1阶噪声对比

2.2.2 电机与减速器花键配合相位影响分析

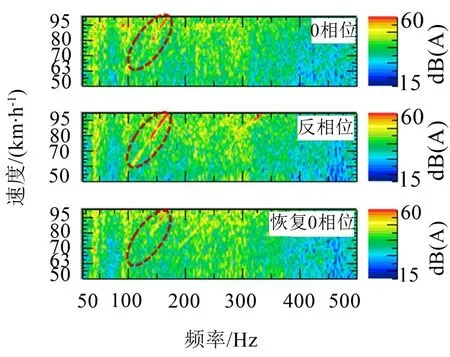

基于2.2.1 分析结果并围绕降低电驱桥动不平衡量这一目标,多次调整电机轴与减速器一轴花键配合相位,如图7 所示。图中标红点重合状态标记为0 相位(主观驾评为可接受状态),互成180°标记为反相位。

图7 电机与减速器花键配合相位

由图8、图9 分析可得,通过调整电机与减速器花键配合相位,可将Moan 噪声抑制到可接受状态。对比反相位状态,调整花键配合相位后高转速工况下1阶噪声降低5 dB(A)左右,该测试分析结果再一次验证“1阶激励主要与电驱桥装配状态下电机轴通过花键与减速器一轴匹配后的残余动不平衡量相关”这一结论。

图8 不同花键配合相位对应的车内噪声对比

图9 不同花键配合相位对应的电驱桥Z向振动对比

2.2.3 电驱桥模态分析

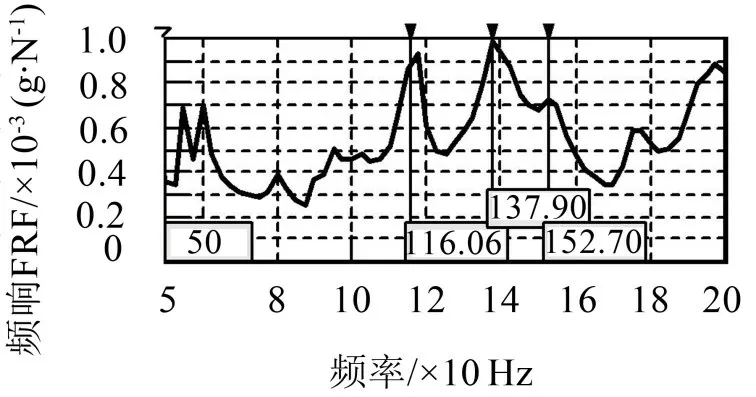

运用西门子LMS Test. Lab 测试分析系统中模态测试模块建立电驱桥实验模型。为确保模态振型的可读性,实验模型上共有60 个测点,采用激振器基于多输入多输出法对其进行模态测试,并运用PolyMax Modal Analysis 分析模块计算整个系统在50 Hz~200 Hz 范围内的模态振型,如表2 和图10、图11所示。

图10 电驱桥模态综合频响函数SUM

表2 电驱桥模态频率/Hz

图11 电驱桥模态振型图

从电驱桥模态[8]测试分析结果可得,在100 Hz~200 Hz范围内电驱桥存在3个模态,且与Moan的1阶激励频率相近,使得电驱桥在结构上比较灵敏。

2.3 传递路径分析

电驱桥主要通过左、右两侧板簧安装在车身上,同时通过减震器与车身纵梁连接。传递路径主要为减震器和板簧。

2.3.1 路径1分析:断开减震器连接

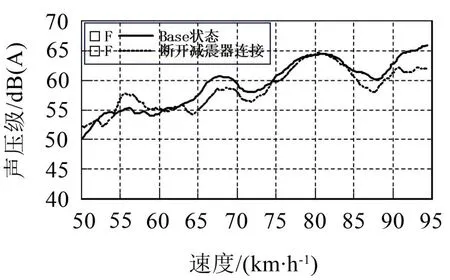

断开减震器与电驱桥及车身的连接,通过客观测试发现在65 km/h~70 km/h 范围车内噪声降低2 dB(A)左右,主观上无明显优化,如图12所示。由此可断定减震器非主要传递路径。

图12 断开减震器连接前后车内1阶噪声对比

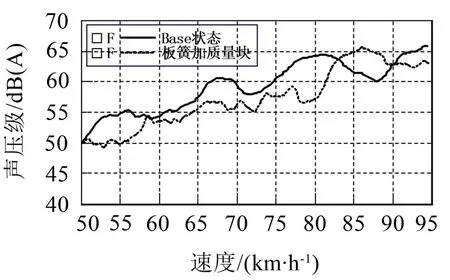

2.3.2 路径2分析:板簧加质量

板簧是上车体主要承载结构,采用板簧配重的方法,在左右板簧均匀配重15 kg 质量,测试结果如图13所示。1阶噪声在65 km/h~70 km/h左右降低4 dB(A),80 Km/h以上声压级发生偏移,可断定板簧是该问题主要的传递路径。

图13 板簧加质量前后车内1阶噪声对比

2.4 后地板响应分析

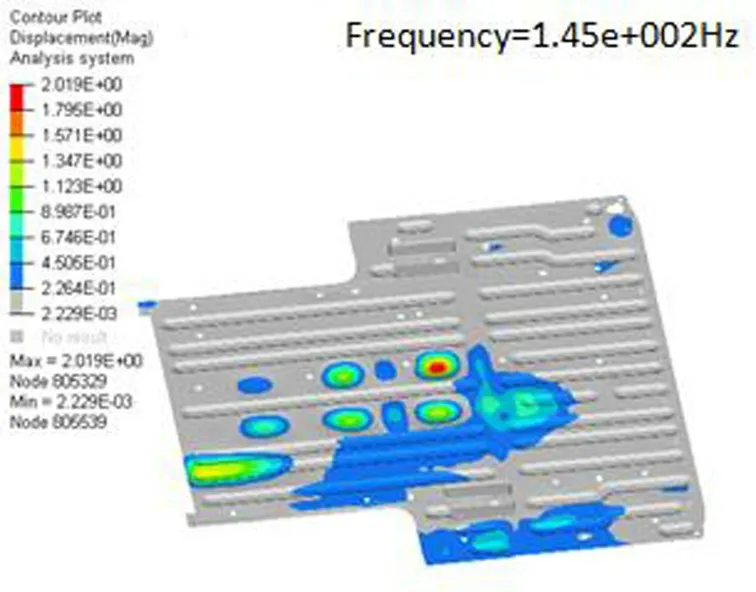

运用CAE仿真分析方法,根据内饰车身Catia模型,在Hypermesh 中建立车身仿真模型[9],并利用MSC Nastran 后处理模块分析车身钣金模态在100 Hz~180 Hz 之间的主要贡献量。CAE 分析结果显示100 Hz~180 Hz 主要模态贡献量为后地板钣金,均为高阶局部模态,受篇幅限制仅给出后地板145 Hz对应的模态,见图14。

图14 车身后地板145 Hz模态振型

阻尼片有降低钣金振动灵敏度和改变钣金局部模态的优点,且受空间影响较小,本文采用在后地板钣金上贴阻尼的方法来分析后地板对Moan的影响,阻尼面积大约1.5 m2,通过实车测试发现车身阻尼仅能降低75 km/h~90 km/h范围内噪声声压级2 dB(A)~3 dB(A)左右,如图15所示。

图15 后地板贴阻尼前后车内1阶噪声对比

本章通过“源头-传递路径-响应”分析,发现该电驱桥商用车型高速Moan 主要原因是电机轴通过花键与减速器一轴匹配后系统动不平衡量偏大,使得电驱桥1 阶激励振动大,并通过板簧路径传递到车身,产生低频的轰鸣和低频的地板振动。

3 优化方案研究

对于上述分析结果,常见的优化方案有3种:降低激励源振动、减小路径传递和降低车身响应[10]。文中主要传递路径为板簧,通过降低板簧衬套刚度或提升板簧固有频率可减少板簧路径传递,但这会延长板簧开发周期,增加开发费用,加大可靠性风险,本文不考虑板簧相关优化。降低车身响应的常用方法是在车身地板上贴阻尼片,前文已验证该方案优化空间有限,性价比太低,因此只能通过降低电驱桥激励源振动来抑制高速Moan噪声。

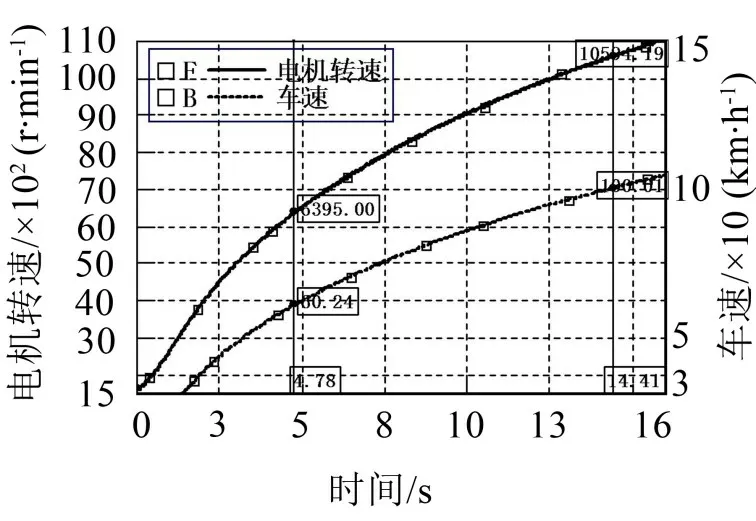

降低电驱桥激励源振动方法有两种:(1)降低电机轴通过花键与减速器一轴匹配后系统动不平衡指标;(2)减小减速器速比。由于电机轴和减速器一轴均在电驱桥内部,无法采用常规的三点法[11]进行动不平衡相位测量,该方法技术可行性较低;由于动不平衡激励具有随转速上升而增大的特性,因此降低减速器速比可以降低相同速度下电机的转速,达到降低电驱桥激励的目的,如图16和图17所示。

图16 初始速比工况下电机转速与车速曲线

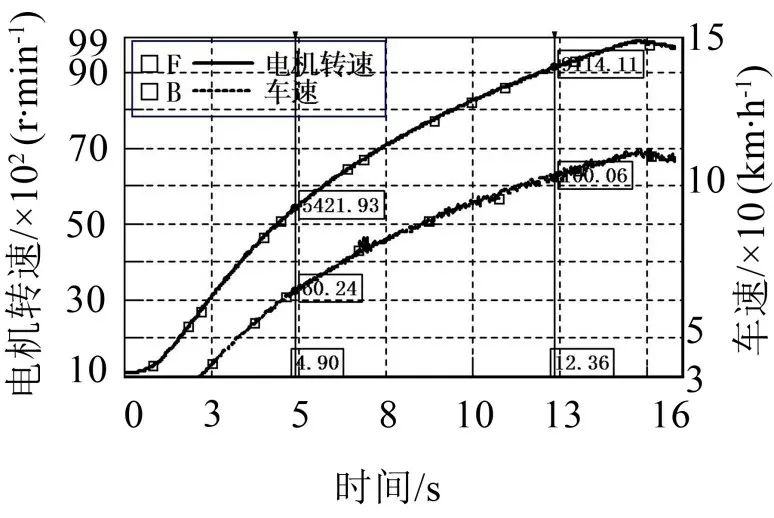

从供应商现有齿轮系产品中找到一个齿速比最接近14.1 的减速器齿轮,速比为11.6。对比图16 和图17,将减速器速比由初始14.1减小到11.6后,车速为60 km/h 时对应电机转速由6 400 r/min 左右降低到5 400 r/min 左右,车速为100 km/h 时对应电机转速由10 600 r/min 降低到9 100 r/min 左右,车速为60 km/h~100 km/h 时转速降低了1 000 r/min~1 500 r/min。

图17 小速比工况下电机转速与车速曲线

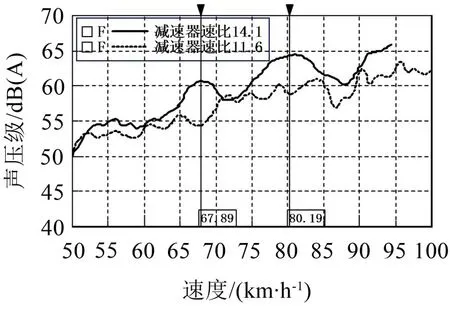

切换至小速比后,车内1阶Moan噪声声压级降低5 dB(A)~6 dB(A),主观驾评为Moan 可接受,电驱本体对应振动降低30%~50%左右,如图18、图19所示。

图18 速比切换前后车内1阶噪声对比

图19 速比切换前后电驱本体1阶振动对比

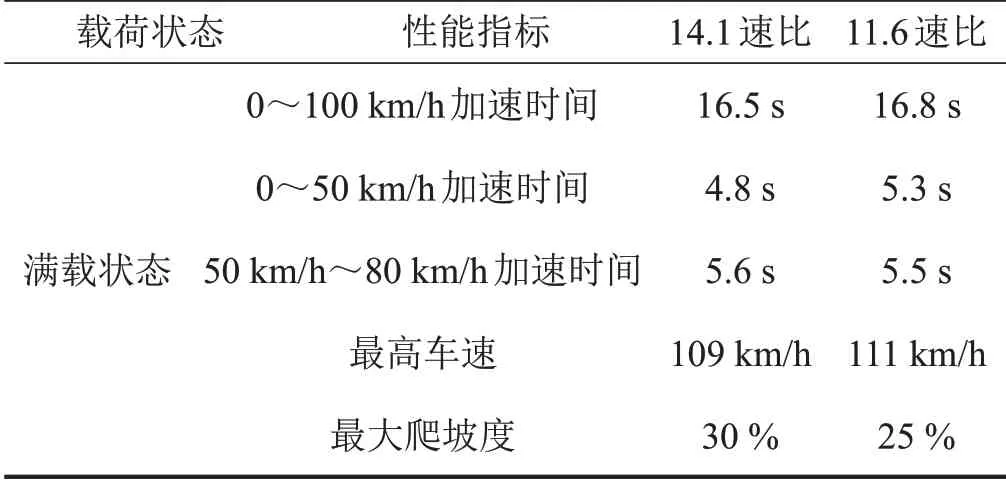

减速器速比变化会带来动力经济性能的变化。如表3所示,减小减速器速比后,满载状态下整车在车速为0~100 km/h时的加速性能基本没有影响,但在车速为0~50 km/h 时低速加速性能恶化了0.5 s,最高车速由109 km/h 提升到111 km/h 后,加速性能整体上没有明显变化;但满载状态下的最大爬坡度由30%降低到25%,考虑到常见的标准坡有10%、16.6%和20%,因此25%的爬坡性能也可满足实际使用工况。

表3 减速器为不同速比时的动力经济性对比

4 结语

平行轴电驱桥本身的设计及布置方式导致该系统NVH性能较差,因此电驱桥振动控制要求也比一般新能源电驱桥要高。本文针对某平行轴电驱桥轻客车型在加速60 km/h~100 km/h 工况下车内存在低频Moan问题,运用“源-路径-响应”分析理论进行实验排查分析,结合CAE 仿真分析方法,锁定了引起Moan 的主要原因。并结合工程实际提出了成本低、周期短、可行性强的优化方案,成功解决由电驱桥动不平衡引起的车内NVH问题,对后续提前识别电驱桥车型NVH风险、提出优化方案和积累工程经验具有重要意义。