电动汽车低速提示音系统测试分析

马 可,陈 煜,李孟员

(1.河海大学机电工程学院,江苏常州213022;2.江苏省特种机器人技术重点实验室,江苏常州213022)

纯电动汽车以低于20 km/h的车速行驶时,车外噪声平均比传统内燃机汽车低10分贝左右,使得道路的其他使用者不容易察觉到车辆的接近,容易导致发生交通事故[1]。为解决此问题,国际上近年来的研究一致倾向于在安静行驶的车辆上配备一种能够在低速时发出提示音的系统,旨在提醒前方行人正有车辆向他们靠近,做好避让准备,以此来减小与行人发生交通事故的概率[2]。

2009年日本某机构研究表明,车辆的提示音系统对于帮助行人或者有视力障碍的人士辨识出低速行驶的电动汽车或混合动力汽车有着重要作用[3]。2011年美国颁布了法案要求有关部门制定一项美国联邦机动车辆安全标准,此标准对纯电动汽车和混合动力汽车安装低速提示音有了明确规定[4]。2016年联合国欧洲经济委员会发布了《电动汽车在低速行驶时与传统内燃机车辆需发出同等音量声音的安全标准》,明确规定电动汽车需要安装低速提示音装置,这是为了保证行人尤其是一些行动不便或者患有视觉障碍的人士的安全[5]。国内从2010年开始了电动汽车低速提示音相关的技术与标准的研究,主要涉及提示音工作时的车速范围、声级限值、频率要求、声音类型要求和试验方法等[6],如中国汽车技术研究中心有限公司陆春等分析了电动汽车低速提示音的声学特性和技术要求[7]。

在建立标准方面,GB/T28382-2012《纯电动乘用车技术条件》中对电动车配备低速提示音系统进行了定性要求[8];本文从声音的传递路径角度出发,针对国内某型自主生产的纯电动汽车,依据GB/T 37153-2018《电动汽车低速提示音》中有关规定对其进行低速提示音的研究。主要包括其提示音对车外行人的警示效果是否满足标准要求,从而起到在行驶时提示行人的作用并且也不至于产生过大的噪声,当不满足标准时通过一些改变声音传递路径的方法来进行优化改进。

1 主要测试参数

在GB/T 37153-2018《电动汽车低速提示音》中,对电动汽车低速提示音主要的有关规定如下:

1.1 车辆声级试验

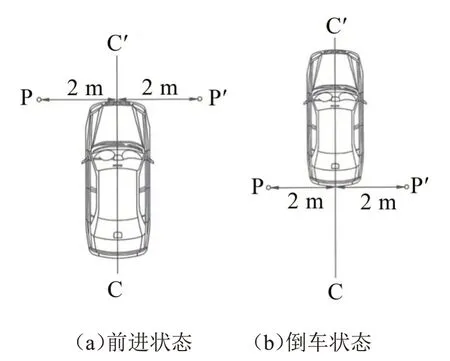

车辆声级试验中传声器的位置应处于图1所示的PP′线上,其到CC′线之间的距离为2.0 m±0.05 m。传声器应布置于水平面以上高1.2 m±0.02 m处,其应当与水平面平行,并且指向与车辆的中轴线(图1中的CC′线)垂直。

图1 传声器的位置

1.2 声级限值及频率要求

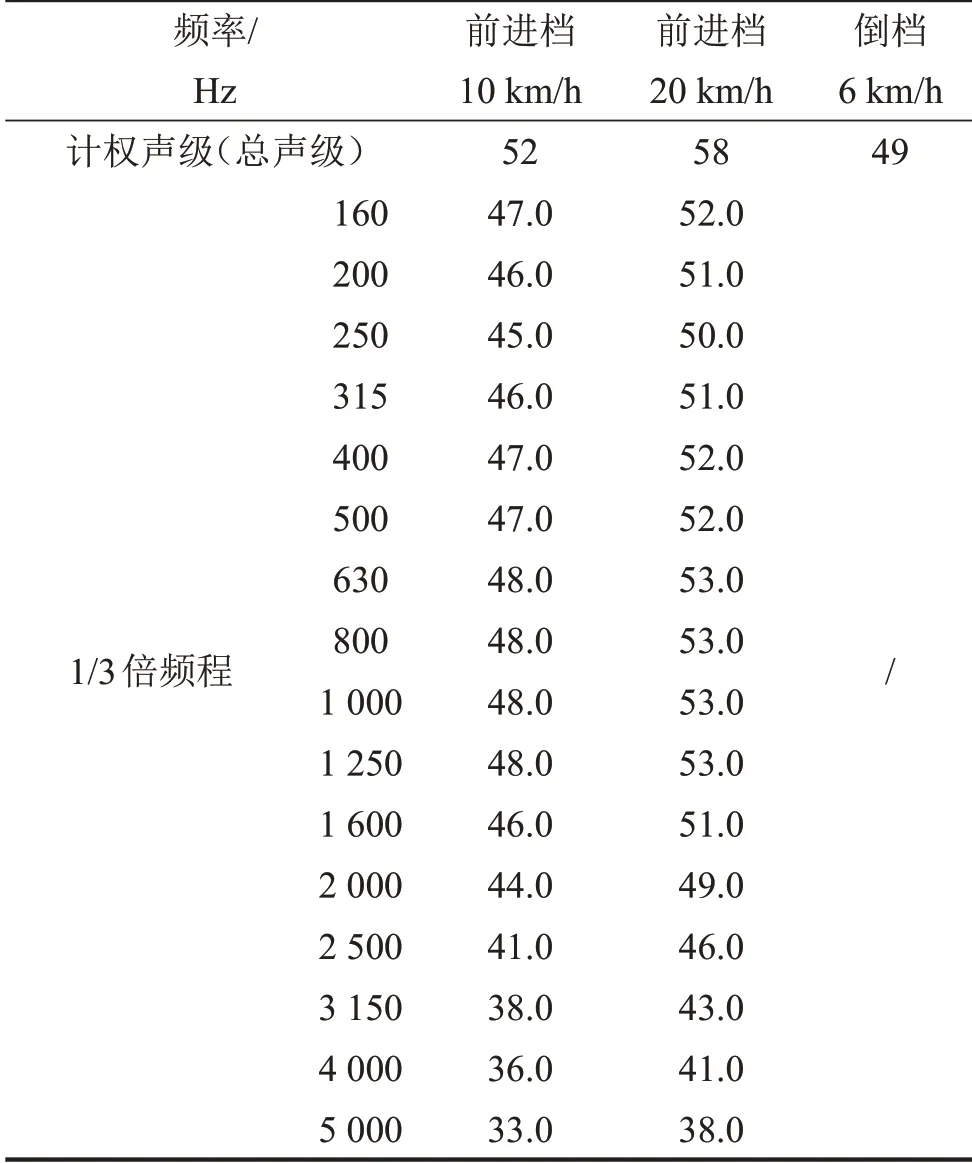

依据规定的测量方法获得的电动汽车车外噪声应当在其所包含的各个1/3倍频程上,其中在至少两个1/3倍频程上不小于表1中所规定的声级,且同时满足表1 中对其总声级的要求。这两个1/3 倍频程的最小声级不得低于表1中所要求的对应的声级限值且至少有一个1/3倍频程在1 600 Hz(含)以下。

表1 最低声级限值/dB(A)

由于频移不是本研究重点,因此未作频移说明。

2 车辆初始状态测试

本测试所用车辆为国内某型已上市的纯电动汽车,其所用的低速提示音系统由汉德利(常州)电子股份有限公司生产,其会在车辆速度低于20 km/h时发出提示音。

测试目的是收集试验车辆(初始状态)在低速行驶并且开启低速提示音时的车外声级有关参数,包括声级以及1/3倍频程图。

2.1 测试方法

2.1.1 测试设备及测试环境

本测试作为一种声学试验,用到的设备主要有测试用传声器(麦克风)和多通道数据采集系统(包括多通道数据采集前端和测试软件),测试环境为整车四驱转毂半消声室。

2.1.2 测试工况及测点

(1)D档(前进档):在整车四驱转毂半消声室的四驱转毂上,测试车辆分别以10 km/h和20 km/h的速度匀速行驶;

(2)R档(倒车档):在整车四驱转毂实验室的四驱转毂上,测试车辆以6 km/h的速度匀速行驶;

(3)测点:车外前舱左侧和右侧各布置一个测点,如图2所示。

图2 车外测点

2.1.3 测试步骤

(1)将试验车辆置于整车半消声室的四驱转毂上;

(2)按照要求将传声器布置到相应的测点上,利用信号传输线连接传声器、多通道数据采集前端和计算机;

(3)在计算机上对测试软件进行相关的设置,利用测试软件进行数据采集工作。

倒档测试的步骤与前进档一致,不同点在于需要在车后左右布置麦克风,如图3所示。

图3 倒档测试

2.2 测试结果分析

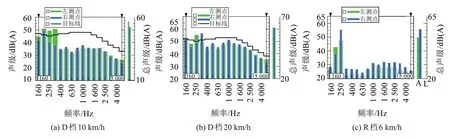

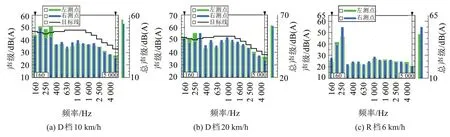

图4 为车辆处于原始状态时车外各工况的1/3倍频程声级和总声级柱状图。其中横坐标为1/3 倍频程频率,范围是表1 中规定的160 Hz~5 000 Hz,纵坐标为各频率上的声级,最右侧两个柱从左至右分别为左测点总声级和右测点总声级。从图4(a)中可以看出,在车速为10 km/h时,只有一个1/3倍频程(中心频率为200 Hz 频段)的车外左测点和右测点声级同时高于目标线,不满足标准中的要求。对于总声级,左测点总声级为56.43 dB(A),但右测点总声级为51.97 dB(A),小于标准中规定的52.00 dB(A)。从图4(b)中可以看出,在车速为20 km/h时,未达到1/3 倍频程的车外左测点和右测点声级同时高于目标线,不满足标准中的要求。而对于总声级,左测点为60.91 dB(A),右测点为61.11 dB(A),符合标准中58 .00 dB(A)的最小规定。从图4(c)中可以看出,在车速为R档(倒档)6 km/h时,车外左测点总声级为49.61 dB(A),右测点总声级为55.55 dB(A),均符合标准中49.00 dB(A)的最小规定。

图4 车外各工况下1/3倍频程声级图

3 低速提示音优化试验

从上文的测试结果可以看出,该测试车车外声级1/3倍频程存在不符合标准的要求的情况,因此将从低速提示音传递路径的角度考虑,试图通过一定的优化手段,改变传递路径,从而使其低速提示音符合标准的规定。

3.1 更改音源位置试验

3.1.1 试验原理

从能量的角度来分析,声音在介质中的传递时,其声能会逐渐减小,该过程被称为声能衰减。造成声能衰减的因素有很多,比如由于声音传递范围的增大而导致的几何扩散衰减、空气吸收而导致的吸收衰减以及壁面或构筑物等因素而导致的其它衰减。根据声学有关理论,半自由声场中到声源的距离不同,其声级也会不同,且距离越远,其声级下降越明显[9]。由于本研究是在半消声室环境中进行,可以认为是处于半自由声场中,因此考虑到与声源的距离不同的位置处,低速提示音对车外行人的影响可能会发生改变,所以进行更改音源位置的试验,以探求其不同位置时发出的声音对车内外人员的影响。

3.1.2 位置方案

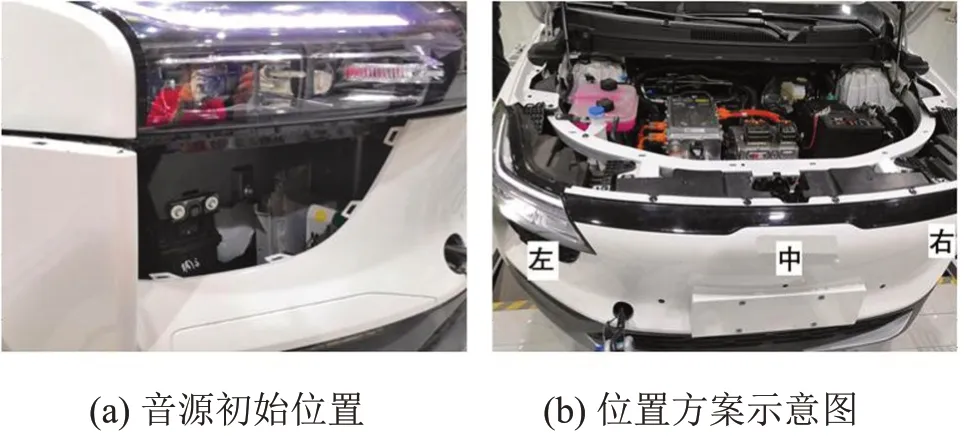

从声音的传播路径来看,音源越靠近前保险杠,其传递到车外的路径上的阻碍越少,传递到车内的路径上的阻碍越多,这样可以尽可能保证音源对车外影响大,对车内影响小。因此音源放置的位置尽可能靠近前保险杠,本文所用试验车辆在初始状态下的音源位于前舱保险杠右端车灯下方部位,如图5(a)所示。选取以下3 个位置进行试验:车前保险杠右端(初始状态)、中间以及左端(与右端对称),这3个位置位于同一水平线上且相邻两个位置的间距相等,如图5(b)所示。

图5 音源初始位置及位置方案

3.2 护板开孔试验

3.2.1 试验原理

在汽车行业中,降低噪声常用到的方法是隔声,即利用隔声材料来阻档或减少声音的传递路径。材料的隔声能力以隔声量大小来度量,一般以从材料一侧的入射能和另一侧的透射能的差值来当作材料的隔声量,该差值越大表明隔绝噪声的效果越好。

由隔声量相关理论可知,当材料上的孔洞面积是整个结构面积的1%时,虽然假定结构材料的传声系数为0,但此时由于孔洞的存在,车身结构的隔声量也只有20 dB;而当孔洞面积是整个结构面积的10%时,车身结构的隔声量为10 dB。所以,当车辆存在孔洞和缝隙时能够在一定程度上改变结构的隔声量[10]。根据以上分析,从减小隔声的角度考虑设计开孔试验。

3.2.2 开孔方案

本方案选择开孔位置为音源下方底护板,音源的尺寸长和宽均为77 mm,开孔时考虑孔应覆盖其出音口面积,且应尽量减小对底护板的破坏,因此设计的开孔为多个连续矩形孔。其尺寸为:长80 mm,宽20 mm,相邻两个孔之间的间距为10 mm,总共开4个孔,如图6所示。

图6 开孔方案示意图

在完成开孔操作后,进一步分析音源朝向。试验车辆初始状态下的音源出音口朝向是面向车辆正前方,其发出的声音会直接传递到向前保险杠,而保险杠具有一定的隔声量,所以声音碰到保险杠时可能会发生衰减,因此考虑改变音源朝向。

音源初始朝向如图7(a)所示,更改后的朝向如图7(b)所示。

图7 音源朝向

4 测试结果分析

4.1 音源位置试验结果分析

试验车辆在初始状态下的音源位于右端车灯下方部位,其试验结果如图4 所示。进行更改音源位置试验时,则将音源位置设置在前舱保险杠中间以及左端车灯下方部位。

4.1.1 音源置于中间位置

图8所示为将音源放置于前保险杠中间位置时车外各工况下的1/3倍频程声级图。

从图8(a)中可以看出,在车速为前进档10 km/h时,只有一个1/3 倍频程(中心频率为200 Hz 频段)的车外左测点和右测点声级同时高于目标线,此结果不满足标准中的要求。但对于总声级而言,左测点声级为56.40 dB(A),右测点声级为53.14 dB(A),均满足标准中规定的最低总声级所要求的52.00 dB(A)。

从图8(b)中可以看出,在车速为前进档20 km/h时,并不存在某个1/3倍频程的车外左测点和右测点声级同时高于目标线,此结果不满足标准中的要求。但对于总声级而言,左测点声级为61.45 dB(A),右测点声级为61.21 dB(A),均满足标准中规定的最低总声级所要求的58.00 dB(A)。

从图8(c)中可以看出,在车速为倒档6 km/h时,对于总声级而言,左测点声级为48.49 dB(A),右测点声级为54.91 dB(A),前者不满足标准中规定的最低总声级所要求的49.00 dB(A),但后者满足要求。

4.1.2 音源置于左端位置

图9所示为将音源放置于前保险杠左端位置时车外各工况下的1/3倍频程声级图。

从图9(a)中可以看出,在车速为前进档10 km/h时,只有一个1/3 倍频程(中心频率为200 Hz 频段)的车外左测点和右测点声级同时高于目标线,此结果不满足标准中的要求。但对于总声级而言,左测点声级为56.66 dB(A),右测点声级为52.53 dB(A),均满足标准中规定的最低总声级所要求的52.00 dB(A)。

从图9(b)中可以看出,在车速为前进档20 km/h时,只有一个1/3 倍频程(中心频率250 Hz 频段)的车外左测点和右测点声级同时高于目标线,此结果不满足标准中的要求。但对于总声级而言,左测点声级为61.10 dB(A),右测点声级为60.89 dB(A),均满足标准中规定的最低总声级所要求的58.00 dB(A)。

从图9(c)中可以看出,在车速为倒档6 km/h时,对于总声级而言,左测点声级为47.09 dB(A),右测点声级为54.52 dB(A),前者不满足标准中规定的最低总声级所要求的49.00 dB(A),但后者满足要求。

为方便分析,现将音源置于不同位置时的数据整理成表2,从图8、图9 和表2 中结果对比来看,音源放置在不同位置时,各工况下车外测点的1/3倍频程声级图均没有过标准目标线,并且左右测点的总声级在数值上相差不大,说明低速提示音对车外行人的影响与音源在前舱的位置并无太大的关联,即改变音源位置无法增强低速提示音的提示作用。

图8 音源置于中间时车外各工况下1/3倍频程声级图

图9 音源置于左端时车外各工况下1/3倍频程声级图

表2 音源位于不同位置时的总声级汇总/dB(A)

4.2 护板开孔试验结果分析

图10 所示为在底护板开孔时车外各工况下的1/3倍频程声级图。

从图10(a)中可以看出,在车速为前进档10 km/h时,有两个1/3倍频程(中心频率为200 Hz频段和250 Hz频段,均低于1 600 Hz)的车外左测点和右测点声级同时高于目标线,此结果满足标准中的要求。另外对于总声级而言,左测点声级为56.77 dB(A),右测点声级为53.55 dB(A),均满足标准中规定的最低总声级所要求的52.00 dB(A)。

图10 底护板开孔时车外各工况下1/3倍频程声级图

从图10(b)中可以看出,在车速为前进档20 km/h时,有两个1/3倍频程(中心频率为250 Hz频段和315 Hz频段,均低于1 600 Hz)的车外左测点和右测点声级同时高于目标线,此结果满足标准中的要求。另外对于总声级而言,左测点声级为61.25 dB(A),右测点声级为60.95 dB(A),均满足标准中规定的最低总声级所要求的58.00 dB(A)。

从图10(c)中可以看出,在车速为倒档6 km/h时,对于总声级而言,左测点声级为50.65 dB(A),右测点声级为55.63 dB(A),均满足标准中规定的最低总声级所要求的49.00 dB(A)。

根据以上结果可以看出,经过开孔操作后车外各测点在各工况下的1/3 倍频程声级均满足标准中的规定,并且从整体上来看车外测点的声级相比于初始状态有一定的增大。因此可以认为底护板开孔(包含改变音源朝向)操作能增强低速提示音对车外人员的影响。

5 结语

(1)确定试验工况以及测点,在整车四驱转毂半消声室中对试验车辆进行初始状态下的测试,获取其车外有关参数的数据。将车外数据与标准中的要求对比,发现其1/3倍频程声级图中的数据并不满足规定(达不到表1中的要求)。

(2)根据相关原理分别设计了更改音源位置试验和护板开孔试验。对于更改音源位置试验,设计的3 个位置为车前保险杠右端(初始状态)、中间以及左端(与右端对称)。

(3)位置试验的测试结果表明音源放置于不同的位置对低速提示音的影响并不明显(如车速为10 km/h 时车外左侧点的声级均在56 dB~57 dB)。对于护板开孔试验(包含改变音源朝向),各工况下车外测点的1/3倍频程声级图均通过了目标线,从整体上来看各左右测点的总声级在数值上相比于车辆初始状态有一定的增大(如车速为10 km/h时车外右测点为53.55 dB,大于初始的51.97 dB)。因此认为相比于原状态,底护板开孔且音源朝下对增强试验车辆低速提示音的影响效果更好。