机器人生产线布局与实践应用分析

摘要:随着“中国制造2025”的提出,智能制造已经成为我国制造业转型升级的重要方向,并不断朝着柔性智能制造系统的方向发展。鉴于此,针对企业轴类产品自动上下料作业的需求,以组建轴类智能自动上下料生产线为目标,通过整合PLC控制技术、传感器技术、机器视觉检测技术、互联网技术、制造执行系统技术等各种新技术,对生产线各组成单元进行选型组合设计和调试优化,实现生产线的上下料一体化控制。实践验证表明,該智能生产线系统结构稳定可靠、操作简单、工艺合理,大大提高了上下料效率,保证了生产的顺利进行,具有一定的实用价值。

关键词:工业机器人;自动焊接;控制系统

0 引言

目前,智能制造新技术与数控技术的融合应用发展迅速,并积累了大量丰富的实践经验。智能生产线设计需要在符合产品工艺流程要求的基础上,对工业机器人、数控机床和相关工装夹具进行科学布局,通过联网组线形成一体,同时借助PLC控制检测技术和制造执行系统MES数据实时分析技术,实现一体化设计加工,最终以其精确的空间定位、灵活性、自动化检测、安全可靠、上下料质量稳定等优点大大提高企业的生产效率,促进企业自动化产业的发展。由此,本文基于实践背景,以企业实际需求为导向,提出了以轴类产品为基础的自动上下料机器人生产线设计,旨在解决某企业传统上下料生产线生产力不足、产品质量难以保证等问题。

1 自动上下料生产线的需求分析

根据企业发展需要,结合实地调研情况,为提升生产能效,某企业引进自动上下料智能产线,通过自动化生产,降低人力成本和工作强度,实现大批量加工,以期避免因操作人员个人误操作而发生安全事故,提高企业自动化生产、机械化作业水平,并有效提升企业形象。

为满足企业生产需求,科学合理地设计基于工业机器人和数控机床应用技术的智能制造生产线成为企业目前亟待完成的任务。本研究主要基于实际生产需求,借助数字孪生和计算机等技术的发展,实现对智能生产线施工前的检验,以提高生产线设计方案的可行性、可靠性和合理性。

设计需求:制订基于机器人的自动上下料工艺,加工过程中各工序功能的实现由控制系统自行调节完成,保证材料自动上下料的动作定位迅速准确、结构尽量简单紧凑,同时确保工位生产节拍的一致性;注重人机工程学,考虑工人操作方便性,有效降低工人工作强度;考虑企业未来发展需求,根据企业提供的布局,尽可能结合企业现有资源进行生产线布局设计,同时生产线需要留有改善的空间,提高生产线环境适应能力,方便日后维修或结合企业发展添加新功能。

2 上下料生产线系统组成和工艺流程

本项目的铣扁位自动化生产线是针对甲方企业轴类产品上下料作业所设计,由1台卧式铣床(甲方提供)、1台上下料机器人(RB08)、2个上料仓、1套抓手共同构成实用、可靠的自动化生产线。本方案还可以在生产同一工件时,拓展成为一台机器人服务两台加工机床,生产能力约120 s/件(单台机床),场地布置不小于4 000 mm×4 200 mm,产品生产过程不适应机器人自动化作业时,可以按照企业要求做可行的修改,以满足自动化生产需要,如更换成液压或气动卡盘,自动清理卡爪和顶尖的铁屑,定期更换机床刀具,从而保证加工精度。

2.1 加工工艺分析

铣轴加工是按照设计图样要求进行毛坯工件的加工,结合设计精度和质量要求,本工件需要在铣床上进行加工,因此,本生产线设计方案主要采用1台卧式铣床(甲方提供)和1台上下料机器人(RB08),同时借助上料仓配置的视觉系统实现工件的自动识别和翻转。机器人抓手采用平移气爪的抓取方式,双抓手结构,可实现机床的快速换料。另外,该生产线以MES制造执行系统为核心,借助PLC控制技术、数字孪生和工业互联网技术实现智能制造,实现产品生产过程的质量控制。

2.2 工艺流程的制订

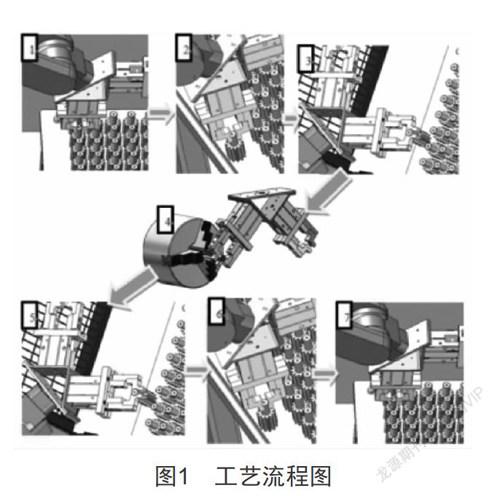

作为自动化生产线设计的基础,科学制订工艺流程是整个生产线高效运转的重要保障。本生产线的工艺流程是设计人员通过与需求企业技术人员进行有效沟通而制订。另外,设计人员还重点结合铣轴加工技术要求、加工精度、铣轴工件在加工过程各工序之间导向定位和信号检测所需工艺节拍、企业生产布局特点等因素进行综合考虑,最终完成整套工艺流程的制订。具体工艺流程如下:1料仓取料→2换位缓冲→3变换抓取位置→4机床换料→5换位缓冲→6变换抓取位置→7放回上料位置→抓取下一个工件。加工过程中不断重复以上流程,如图1所示。

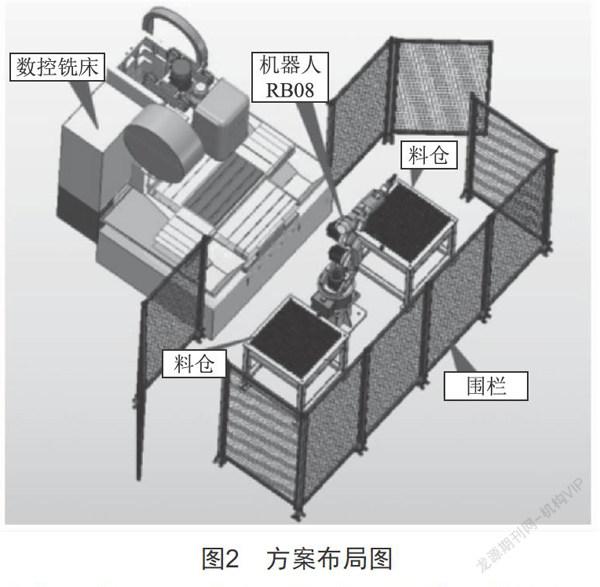

3 布局设计

在充分考虑物流优化后系统单元的选择和组合基础上,通过结合企业提供的车间特点,根据车间结构特征和工艺约束进行合理布局,最终不仅满足生产的基本功能,还能确保在系统和布局上节约成本,且生产工艺过程连续、合理、紧凑,适应多种类、多规格材料上下料要求。其布局图如图2所示。

本生产线布局中料仓采用阵列型放料,料仓每次可放置约144个毛坯,可保证每次上料连续生产4.8 h,两个料仓可以连续生产9.6 h,具体细节在结构设计时细化。机器人取料加工完成后,放回上料位,再抓取下一个,逐排顺序抓取,料仓一全部加工完成,自动跳到料仓二抓取工件。此时,人工可更换料仓一工件。

机器人可分为机械系统(手腕、手臂、执行器等)、驱动系统(电机、液压、气压等)、控制系统(开环/闭环)、感知系统(位置检测、机器视觉等)。根据项目需求,本方案选用RB08机器人,包含机器人底座、传感装置、机器手爪和夹具等组成部分,如图3所示。RB08有效负载为8 kg,重复定位精度为±0.05 mm,运动半径为1 389 mm,最大允许的扭矩J4为14 N·m、J5为12 N·m、J6为7 N·m。本方案设计RB08机器人抓手采用平移气爪的抓取方式,双抓手结构,可实现机床的快速换料,电磁阀及传感器控制,机器人自带I/O与外围设备进行信号交接。RB08机器人采用在线示教编程,实现与PLC有效通信,完成对轴类工件的上下料。同时,机器人与卧式铣床实现协同作业,通过信号控制,实现对铣床安全门的开关和加工作业的启停。

本生产线控制系统以MES为核心,实现了对现场数据的实时、准确、全面采集。同时根据工艺流程进行模块扩展,采用PLC模块,正确配置I/O,通过示教器编制多种应用程序,满足产品更新换代及增加新产品的要求。

结合一天两班制按工作16 h计算,一个月按26天计,在考虑机器定期维修保养、暖机以及准备刀具、毛坯、工件搬运等非生产工时后,根据本公司的经验及统计资料,本自动化加工单元的使用率约为0.823。单台机床加工单元的产量如下:

日产量:16×3 600/120×0.823≈395件。

月产量:26×16×3 600/120×0.823≈10 271件。

如有两台加工机床,则产能可以翻倍。

4 结语

基于工业机器人的自动上下料生产线能够有效控制工件质量,使加工更加自动化和智能化。笔者结合自身实践经验,介绍了基于工业机器人的轴类工件上下料智能生产线的设计,利用智能制造核心支撑软件,实现智能制造的新模式,能为不同企业提供个性化定制智能服务。目前该生产线已成功应用于生产实践中,且运行可靠稳定,弥补了某企业在自动化加工领域的短板,大大提升了企业生产效率。

[参考文献]

[1] 李航,宋春华,罗胜彬,等.机器人的研究现状及其发展趋势[J].微特电机,2013,41(4):49-51.

[2] 徐广林,林贡钦.工业4.0背景下传统制造业转型升级的新思维研究[J].上海经济研究,2015(10):107-113.

[3] 任燕.工业机器人在柔性生产线中的应用[J].自动化与仪器仪表,2015(10):86-88.

[4] 关鹏.工业机器人在智能制造中的运用[J].冶金与材料,2019,39(3):163-164.

收稿日期:2021-04-27

作者简介:朱承群(1977—),男,福建漳平人,研究方向:机电一体化专业数控及机器人。