机器人自动制孔系统应用研究

魏显奎

摘要:针对我国飞机产品高质、高效自动制孔要求以及飞机研制和生产中对智能自动制孔系统应用的迫切需求,面向异形异质复杂部件的高质、高效自动制孔问题,重点研制多功能末端执行器,突破末端执行器结构优化与集成、视觉定位与补偿、孔位法向检测、压紧力检测与控制、机器人自动制孔系统集成控制等关键技术,形成机器人自动制孔系统。试验件的工艺验证表明,该套机器人自动制孔方案可以满足产品的加工要求,提升飞机装配质量和效率。

关键词:自动制孔;末端执行器;离线编程;视觉补偿;法向检测;工业机器人

0 引言

由于飞机部件装配生产模式仍然以工人手工群体性作业为主,在操作工人画线定位、使用气钻等工具进行制孔时,受人员熟练操作程度及个人技能影响,装配过程中存在制孔一致性差、返工多、效率低等问题,且传统装配方法常暴露出干涉不均、毛刺、分层等质量问题,难以满足部件壁板装配的精度要求,影响生产效率和装配质量。

国内外研究机构对机器人自动制孔系统开展了大量研究,国外技术发展的顶尖水平主要以美国ElectroImpact公司、德国KUKA公司和德国BRTJE公司等为代表,且相关设备已在多款机型上成功应用,提高了装配工艺水平[1]。但国外设备价格昂贵、交货期长、维护成本大,核心技术受制于人。国内的研究起步较晚,但经过航空相关科研院所和智能制造企业的共同努力,已取得初步的研究成果[2],比如中国航空制造技术研究院、浙江大学、西北工业大学、上海拓璞数控科技有限公司等国内单位开展的机器人制孔系统研究。

针对公司飞机壁板组件装配需求,开展机器人自动制孔设备研发,通过机器人自动制孔项目的研究,突破末端执行器设计与集成、离线编程等关键技术,实现了机器人自动制孔在飞机壁板组件上的应用,提高了部件装配质量及生产效率,降低了成本,提升了企业的科技创新能力。

1 机器人自动制孔系统组成

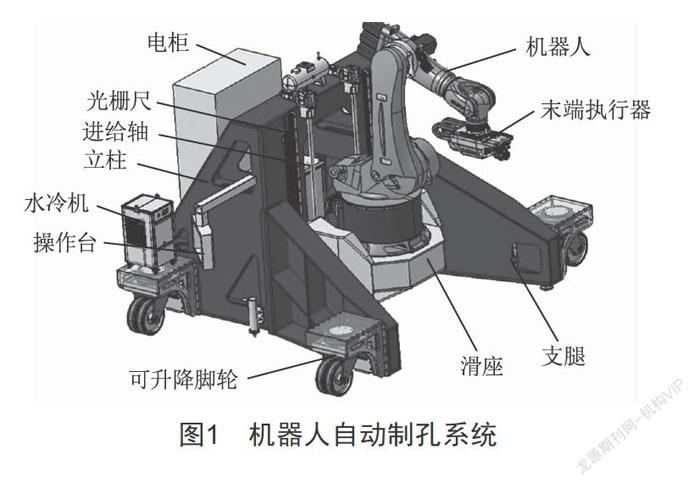

机器人自动制孔系统主要由机器人、车体、末端执行器、冷却系统、电气系统以及软件系统等组成,如图1所示。

设备加工能力如表1所示。

1.1 机器人自动制孔系统主要机械组成

1.1.1 制孔末端执行器

制孔末端执行器是基于工业机器人的飞机制孔系统关键部件之一,主要由压脚单元、伺服进给单元、主轴单元、视觉测量单元、法向测量单元、光栅尺检测单元、排屑装置和气动控制单元等多个机械单元构成,如图2所示。末端执行器主要负责系统的加工和信息采集等功能,其重量、结构形式和体积等参数都会直接影响制孔的质量。机器人与末端执行器之间采用悬挂式链接,其可达性、可操作性和关节使用度优良。

1.1.2 可移动式机器人升降第七轴

可移动式机器人升降第七轴是机器人自动制孔系统的重要组成部分,可以根据实际加工需求移动位置,在使用时用自带的固定机构与地面固定,这样就能满足在不同工位上使用的要求。可移动式机器人升降第七轴主要由立柱、滑座、支腿、可升降脚轮、进给轴、光栅尺和操作台等组成,如图3所示。

1.2 机器人集成控制系统组成

机器人制孔系统包含多个硬件系统,每套系统均具有独立的控制系统,如图4所示。在制孔过程中,能实现数字化测量系统、现场监控系统的集成控制,形成完整可靠的控制系统,实现高质、高效制孔。

末端执行器采用西门子SIMOTION-D数控系统进行控制,机器人与数控系统之间采用PROFINET总线进行信号交互,保证了数据传输的实时性和稳定性。

进给运动采用SINAMIC S120交流伺服系统控制,主轴为变频器控制,数控系统内置西门子可编程控制器,为设备在可靠工作前提下发挥其各种功能提供了保证。

采用多源数据耦合测控的制孔精度实时检测、制孔质量综合评估、制孔系统状态实时映射与控制等技术,实现机器人、末端执行器、工装间协同运动及作业。

2 机器人自动制孔系统关键技术

实现变曲率飞机壁板的自动化制孔,涉及离线编程与仿真技术和末端执行器设计技术等多种关键技术。

2.1 离线编程技术

机器人制孔离线编程系统以飞机部件产品的工艺数模为数据来源,通过获取产品的加工孔工艺信息(如孔直径、孔深、孔位坐标、孔位法向信息等)来实现机器人制孔任务的规划。离线编程软件工作流程如图5所示。

(1)根据加工孔的类型、尺寸信息完成孔位的筛选,并进行加工排序。

(2)通过关联工艺数据库,实现由孔位工艺信息自动匹配制孔工艺,并可通过手动添加的方式规划制孔工艺。

(3)利用DELMIA的仿真功能对加工任务进行仿真验证,排除任务规划中的不合理之處。

(4)按照加工代码规范对离线规划的加工任务进行后置处理,输出符合控制系统要求的机器人制孔程序。

2.2 末端执行器设计技术

2.2.1 视觉定位补偿

视觉系统由智能相机、镜头、相机座和环形光源等组成,如图6所示。相机对产品上基准钉拍照,获取二维图像,并对基准钉边缘特征进行圆拟合。图像采集后发送信号给图像采集卡,图像采集卡把模拟信号转换为数字信号[3],通过图像处理与分析软件对待测工件的图像进行分析与计算,计算出基准钉2D坐标值后,将指令发送给机器人,对要加工的孔位进行修正,保证孔位精度。相机工作流程如图7所示。

2.2.2 孔位法向测量

法向检测单元是末端执行器的核心部件,关系到制孔的垂直度,会影响铆接质量和产品寿命。