提高渗碳淬火齿轮磨齿效率的方法分析

古彬宏

(太原重工股份有限公司 技术中心,山西 太原 030024)

1 齿轮成型磨削存在的问题

重载齿轮箱齿轮承受的载荷很大,要求具有传动平稳、低噪声、寿命长等特点。所以,对齿轮齿部的加工精度提出了很高的要求。而要提高齿轮齿部的精度只能通过成形磨齿机的磨削来保证。成形磨齿机将砂轮按齿槽的形状进行修整,无需展成磨削,避免了传统磨齿机因展成运动、角度运动、齿形齿向多方向误差累计较大造成磨削精度低的缺点。

目前太重股份有限公司加工的齿轮类零件采用滚齿+渗碳淬火+磨齿工艺,齿轮渗碳淬火后表面具有很高的硬度,达到HRC58以上。而成形磨齿机在磨削时磨削效率较低、磨削加工时间长,所以磨齿往往是渗碳淬火齿轮所有加工周期中最长的机加工工序,是制约生产成套性的瓶颈。为保证渗碳淬火齿轮的齿形、齿向偏差、周节累计偏差、径向跳动等的高精度,减小渗碳淬火齿轮磨齿的磨削时间,有利于提高生产效率,降低产品制造的成本。

齿面磨削示意图如图1所示。随着砂轮的高速旋转,将齿表面材料进行去除、成形。提高磨齿效率主要与砂轮的合理选择、磨削参数的正确设置有关。

图1 齿面磨削示意图

2 砂轮的选择

砂轮的选择主要考虑磨料、粒度、硬度、结合剂等。

2.1 磨料

砂轮磨料的选择主要与被磨工件材料及热处理方法、硬度有关。砂轮需具有很高的硬度、耐磨性、耐热性和一定的韧性,同时还应具备锋利的尖角,便于切削金属。目前,磨料按组成成分不同主要分为以下三类:

(1) 碳化物:主要有黑碳化硅、绿碳化硅、碳化硼、立方碳化硅等,适合磨削不锈钢、铸铁、黄铜和非金属材料等。

(2) 氧化物系:主要有棕刚玉、白刚玉、锆刚玉、单晶钢玉、微晶钢玉等,适合磨削碳钢、高速钢、轴承钢、工具钢等。

(3) 超硬磨料:主要有天然金刚石、人造金刚石、立方氮化硼等,一般磨削硬度高、脆性大的材料。同时金刚石类磨料也可作为修整砂轮工具。

对于渗碳淬火的齿轮齿面磨削,建议采用刚玉、陶瓷类磨料。

2.2 粒度

粒度是指砂轮颗粒规格的大小尺寸,砂轮颗粒规格尺寸越小,粒度牌号则越小;反之,则粒度牌号越大。砂轮粒度的选择与齿轮磨削时的加工时间、齿面粗糙度有直接关系。

2.2.1 粗粒度砂轮适用条件

在下列情况下选用较粗粒度的砂轮进行磨削:

(1) 韧性大、硬度较低的零件。

(2) 导热性差、易烧伤的材料。

(3) 进给量较大时。

(4) 齿面粗糙度要求不高时,即在满足粗糙度要求的前提下,尽可能选择较粗粒度的砂轮。

(5) 齿面与磨削接触面积大时,应选择较大粒度的砂轮,以防止磨削时产生过大热量造成磨削烧伤。

2.2.2 细粒度砂轮适用条件

在下列情况下选用较细粒度的砂轮进行磨削:

(1) 齿面磨削时,提高成形砂轮的保持性,保证较高的磨削齿部精度。

(2) 齿面粗糙度要求较高时。

(3) 磨削齿面模数较小的零件。

渗碳淬火的齿轮在磨削时应该选择粒度46~80的砂轮,可以增加砂轮与齿面磨削时的接触面积,降低齿面的粗糙度。同时砂轮应具有一定的容屑空间,保证排屑和散热性能。

2.3 硬度

砂轮的硬度是指齿轮磨齿时,砂轮高速旋转,在机床轴向力、径向力的作用下,砂轮表面上磨粒破碎或从结合剂中脱落的难易程度。选择硬度偏软砂轮的一般原则是:

(1) 加工材料硬度较低的齿轮,为增加磨削接触面积,可使用硬度偏软的砂轮。

(2) 磨削热传导率低和材质对热温度敏感的齿面,选择软砂轮。

(3) 砂轮的线速度较高时,使用硬度偏软的砂轮。

(4) 为了提高磨削效率,可选择软砂轮。

选择硬度偏硬砂轮的一般原则是:

(1) 被磨削的齿表面为断续状态时,选择硬度偏硬的砂轮。

(2) 为保持较好的磨削精度,选择硬度偏硬的砂轮。

渗碳淬火齿轮磨齿时选择硬度中等偏硬的砂轮进行磨削。

2.4 结合剂

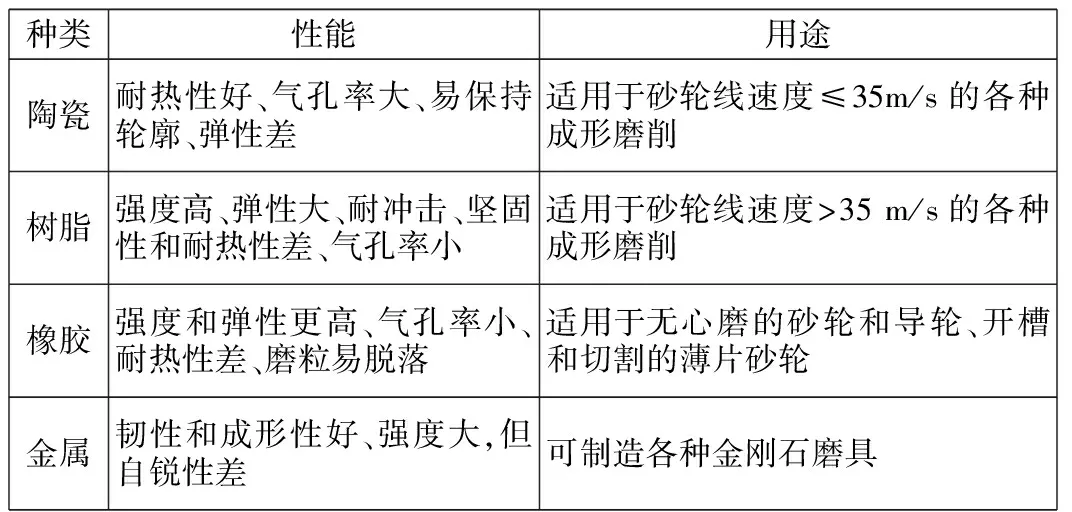

结合剂是把磨料粘结在一起的磨具材料,砂轮的强度、抗冲击性、耐热性等主要取决于砂轮的结合剂种类和性质。砂轮结合剂的分类及用途见表1。

表1 砂轮结合剂的分类及用途

对于渗碳淬火的齿轮磨齿,应选择陶瓷结合剂的砂轮进行磨削。

3 磨齿机参数优化

3.1 磨削参数优化

根据砂轮磨削特性,合理提高磨削参数。我厂磨削参数优化前、后的磨削效率对比如表2所示。

表2 磨削参数优化前、后的磨削效率对比

3.2 砂轮修整参数优化

对砂轮修整参数进行优化,增大单次修整量,便于去除气孔内残余的磨削碎屑,同时有利于保持砂砾的自锐性。因修整次数的减少,也极大地减少了磨削时间。某砂轮修整参数优化见表3。

表3 砂轮修整参数优化

3.3 砂轮直径参数优化

为防止磨削烧伤,对砂轮直径参数进行优化,即要求:

其中:Cb为磨削回火系数;ds为砂轮的外圆直径;ap为进给深度;vs为砂轮旋转线速度。

3.4 监控成形磨齿机功率

齿面磨齿时,成形磨齿机功率需在一定范围内,为防止磨削烧伤,磨削时功率一般不超过机床额定功率的60%,即要求:

η·pc-0.035 8(ap·f·vs)0.7≥0.

其中:η为成形磨齿机主电机到主轴间的传动效率,取0.95;pc为主电机额定功率的60%;f为砂轮进给速度。

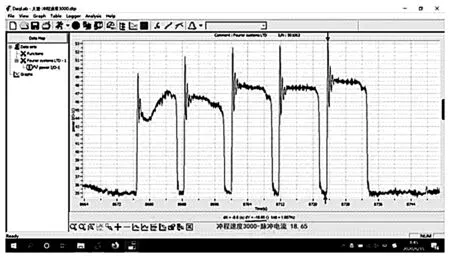

优化磨削参数后对成形磨齿机功率进行监控,可避免因磨削参数设置过大造成磨削功率过高,从而引起齿面烧伤。主轴功率监测界面如图2所示。

图2 主轴功率监测界面

4 结语

通过对砂轮的合理选择和磨齿机参数的优化,最终提高了齿轮磨齿效率。如某齿轮,原磨齿时间为10小时46分钟,参数优化后磨齿时间为5小时54分钟,加工效率提高了82%。

齿轮磨齿效率的提升,有力地保障了我厂按期完成生产任务,同时减少了大量的外协成本支出。