掘进机自动截割控制系统的设计与应用

毋坚强

(西山煤电股份有限公司 西铭矿,山西 太原 030052)

0 引言

随着矿井装备机械化、自动化的快速发展,采掘设备也逐渐在各煤矿井下得到了广泛的应用。然而,目前各煤矿井下现场所采用的悬臂式掘进机大都采用工频控制方式,需要现场人员根据井下煤岩地质的不同进行人工控制操作,由于现场人工操作的不确定性使得巷道成型效果不佳。因此,本文以智能和变频控制为基础对掘进机截割自动控制系统进行设计,根据作用于截割电机的载荷、煤岩变化情况来对截割电机参数进行智能自动化实时调整,从而实现安全稳定的快速掘进。

1 掘进机结构与工艺

本文以各矿广泛应用的EBZ-200型悬臂式掘进机为研究对象进行截割控制系统的设计,图1为悬臂式掘进机结构示意图。

图1 悬臂式掘进机结构示意图

悬臂式掘进机是按照巷道设计要求,根据既定截割路线,利用截割臂的移动和截割头对煤岩体进行旋转截割,直至达到所设计的巷道断面。根据悬臂式掘进机的工艺特点,其自动化控制的主要对象应为油缸移动与运行参数,并具备自动截割作业、路线规划、自适应调速等特点。

2 控制系统总方案

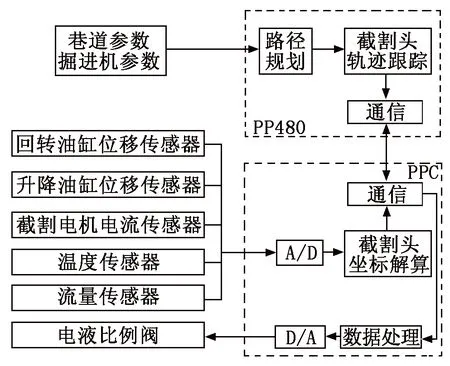

为实现悬臂式掘进机的自动截割,采用可编程控制器和工业控制计算机对各模块及其功能进行总体方案设计,实现截割头姿态、截割路线规划、截割路径跟踪、远程通信以及可视化显示等功能,控制系统方案如图2所示。

图2 控制系统方案

控制系统工作原理如下:通过A/D转换器将悬臂式掘进机油缸的位移、温度、流量、电流等参数采集传输到可编程控制器,据此分析截割头位置和姿态,再利用CAN通讯将信息传输到工业控制计算机。以巷道尺寸、断面形状、技术参数等信息为基础,可编程控制器可以实现规划截割路线、自适应调整转速的功能。利用可编程控制器和工业控制计算机的通讯功能,基于截割路线规划和截割轨迹等信息,采用截割臂轨迹自动跟踪算法来实时计算控制量,再利用D/A转换器控制输出电流来对电液比例阀进行控制,从而实现对截割头的自适应截割控制。

3 控制系统硬件

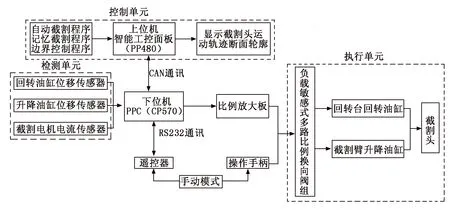

图3为控制系统组成框图。

图3 控制系统组成框图

如图3所示,控制系统主要由检测单元、控制单元、执行单元、下位机等部分组成。利用检测单元布置于悬臂式掘进机上的各类传感器获取掘进机相关截割信息参数,控制单元可对传感器采集到的数据信号进行储存记录,并根据掘进机截割头实时截割情况进行分析,利用执行单元来对掘进机截割过程进行自动控制。

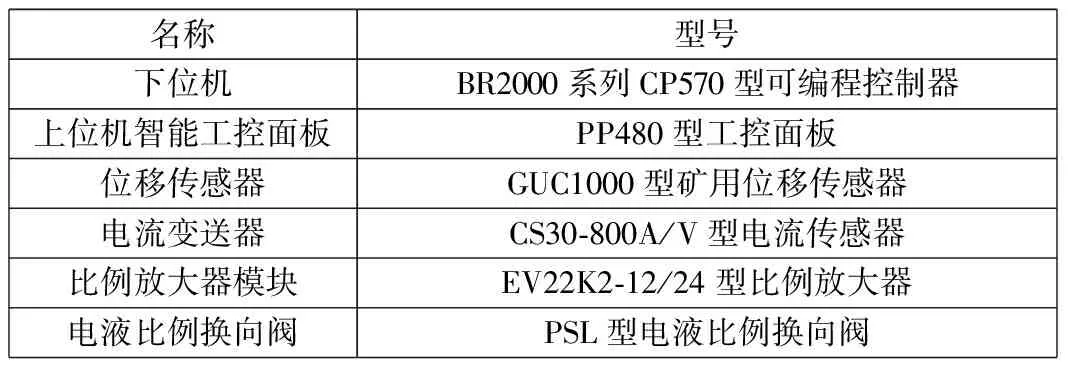

控制系统硬件选型如表1所示。

表1 控制系统硬件选型

4 控制系统软件

通过贝加莱Automation Studio仿真软件对控制系统进行整体设计,该仿真软件具有C﹢﹢语言程序简便、自动化组件高效、控制目标多样等特点,并且可以同时符合上位机与下位机的系统开发要求。

4.1 控制基础

依据掘进机作业时截割头的水平偏角和位移、纵向偏角和位移、后部偏角对其位置和姿态进行分解,及时纠正掘进机位置和姿态是实现掘进机自动控制的基础。在掘进机掘进巷道内建立三维直角坐标系,其中X轴正向为沿巷道底板竖直向上,Y轴方向为沿着巷道水平方向,Z轴正向为沿着掘进机向前掘进方向。

通过对掘进机机身位置与姿态进行三向分解之后,根据所测量的掘进机位置与姿态数据,对其位置与姿态进行纠偏以达到保证掘进机处于正确位置与姿态的目的。

4.2 自动截割控制

控制系统采用PID控制技术对掘进机进行自动截割控制,PID控制器具备线性控制、结构简单、运行可靠等优点,适用于井下现场作业环境。首先对PID控制器进行参数设置,PID控制器在输入测量偏差数据之后,可以对数据进行分析判断,再利用通讯系统将处理结果作为输出信号完成对掘进机相关机构的控制,形成高精度的闭环控制系统。

自动截割控制PID控制器首先需要采集相关数据信号,分别将位移传感器布置于截割臂、旋转编码器布置于回转体中心,位移传感器对截割臂的竖向位移数据进行采集,旋转编码器对截割臂的水平位移数据进行采集。然后将传感器采集到的数据信号与给定值进行比较计算偏差,将偏差值输入PID控制器再经过其计算后,输出相应信号完成对掘进机截割臂的控制动作,整个PID控制器与其他设备之间的通讯采用CAN总线的方式。图4为掘进机截割臂PID控制器工作流程示意图。

图4 掘进机截割臂PID控制器工作流程示意图

5 结语

本次悬臂式掘进机自动截割控制系统的设计以可编程控制器和工业控制计算机为基础,整个系统包括检测单元、控制单元、执行单元和下位机等,实现了截割头姿态检测、截割路线规划、截割路径跟踪、远程通信以及可视化显示等功能。在现场井下掘进工作面的使用过程中,采用手动截割模式,现场粉尘较大、能见度较低,现场操作人员大部分时间仅能依靠经验对截割臂的移动和截割头的转算进行操作,断面成型平均时间为22 min,现场作业效率低下,并且巷道断面成型效果较差;而采用自动截割模式,巷道断面成型效果较手动操作好,并且降低了工人的劳动强度,断面成型平均时间为19 min,显著改善了掘进机现场工作效率。