铁基非晶带材1K101在氯离子溶液中的腐蚀行为研究

屈怀超,白江虎,薛海军

(酒泉钢铁(集团)有限责任公司,甘肃 嘉峪关 735100)

0 前言

非晶态合金因其超高速凝固技术制备,其特征是原子长程无序结构凝聚态组织结构,由于它呈玻璃态的非晶特征而具有传统合金材料无法达到的综合优异性能,以其优异的铁磁性、抗腐烛性、高耐磨性和高强度而成为一种新的功能材料[1-2],但是由于在制备工艺中要求冷却速度快,因此,制备厚度较薄的非晶带材工艺简单,容易实现,成本较低,在使用过程中因带材较薄,刚性差,应用受限,而制备厚度较厚的大块非晶工艺难度大,不易稳定。因此,在基体金属上通过热喷涂和激光熔覆制备非晶涂层,进一步利用表界面非晶独特的耐磨性以及耐腐蚀性能。非晶涂层仍然存在着制备控制难度大,冷却速度达不到非晶热力学形成条件,极易导致涂层晶化,进而丧失其涂覆层耐磨、耐腐蚀的优良效果,这使得发展非晶复合材料,以克服技术缺陷[3-4]。

利用高分子阻尼粘结剂将基板和非晶薄带材粘和在一起形成的层状复合材料,使其具备非晶薄带材良好的耐磨耐腐蚀性能和基板良好的刚度(铝板),复合工艺较为简单;因此选择非晶薄带材进行选材研究,分析其组织及腐蚀行为的基础研究对开发高耐蚀金属膜复合板具有较大意义。

1 试验材料及方法

1.1 材料成分及金相组织分析

选用市场上厚度为0.1 mm的铁基非晶带材1K101(铁硅硼非晶),将其剪切成15 mm×15 mm的方形试样,镶样,打磨至1 000目,抛光后利用GXL-8230电子探针测试其主要成分。使用王水作为腐蚀剂进行金相腐蚀,利用日本PMG3(倒置)金相显微镜进行金相组织观察,采用蔡斯Merlin cumcct型扫描电镜(SEM)。

1.2 材料电化学腐蚀实验

将非晶带材1K101制备成15 mm×15 mm的试样,使用无水乙醇溶液中清洗,吹干作为工作电极备用,利用(BM-001)CS350电化学工作站测试25±2 ℃下试样在氯离子溶液中腐蚀0 h,24 h,72 h,168 h的极化曲线,参比电极为212型饱和氯化钾甘汞电极(无盐桥),辅助电极为260型铂电极[5];极化曲线测试参数:扫描速率为2 mV/s,氯离子腐蚀溶液使用氯化钠、盐酸、氢氧化钠和蒸馏水进行配置,配置成氯离子的物质量浓度为2.4 mol/L的氯离子溶液,Ph值分别为2.14、7、11.8的酸性、中性和碱性溶液。

1.3 腐蚀产物测试及形貌观察

将试样腐蚀168 h后取出腐蚀样品,采用蔡斯Merlin cumcct型扫描电镜(SEM)观测腐蚀形貌。

2 试验结果及分析

2.1 材料成分及组织分析

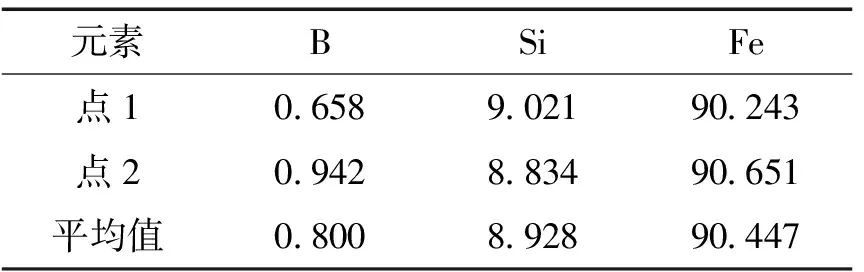

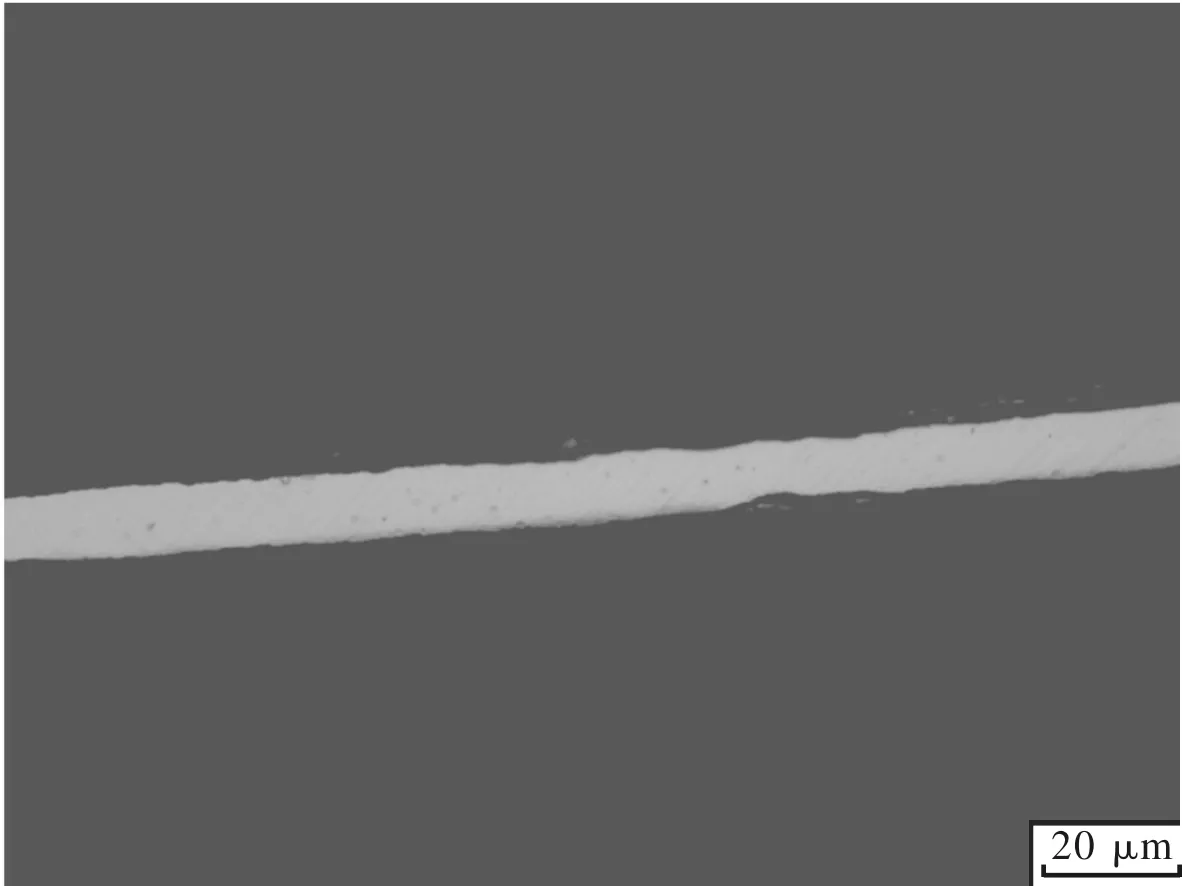

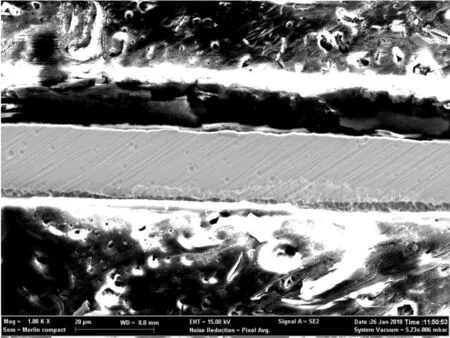

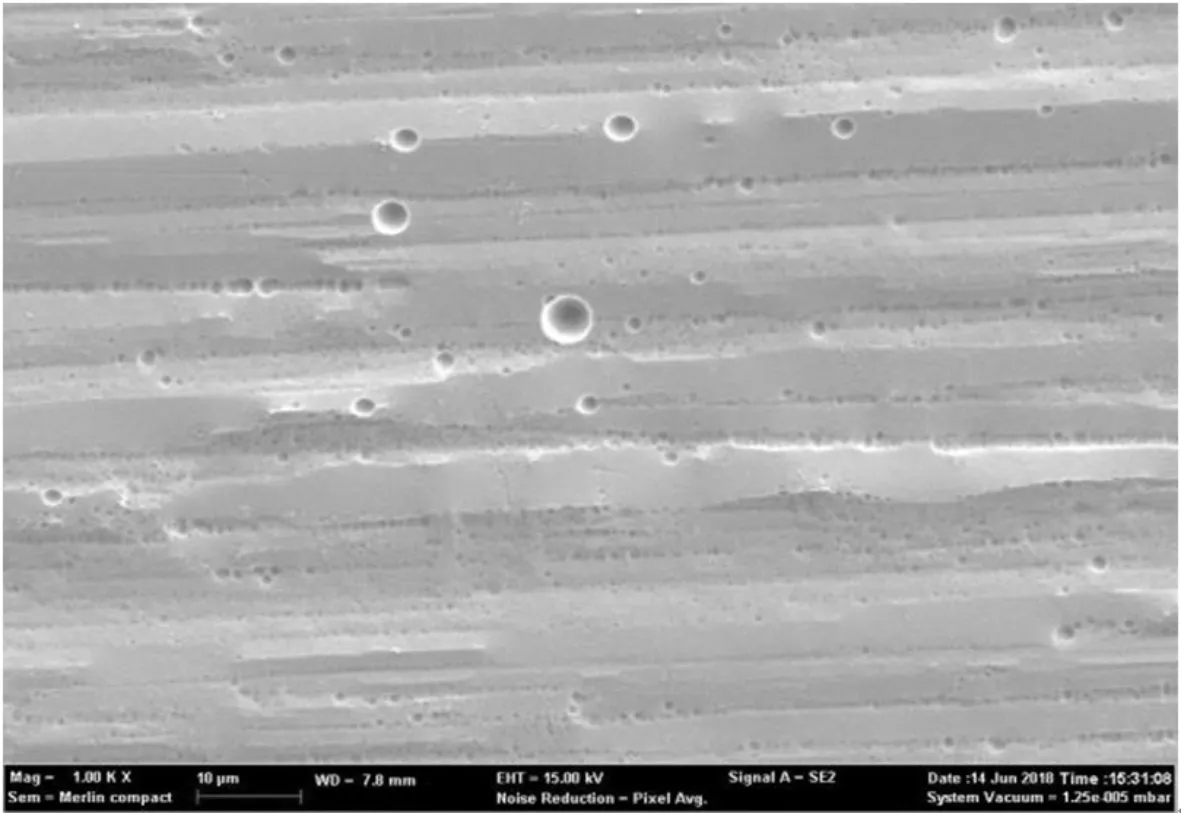

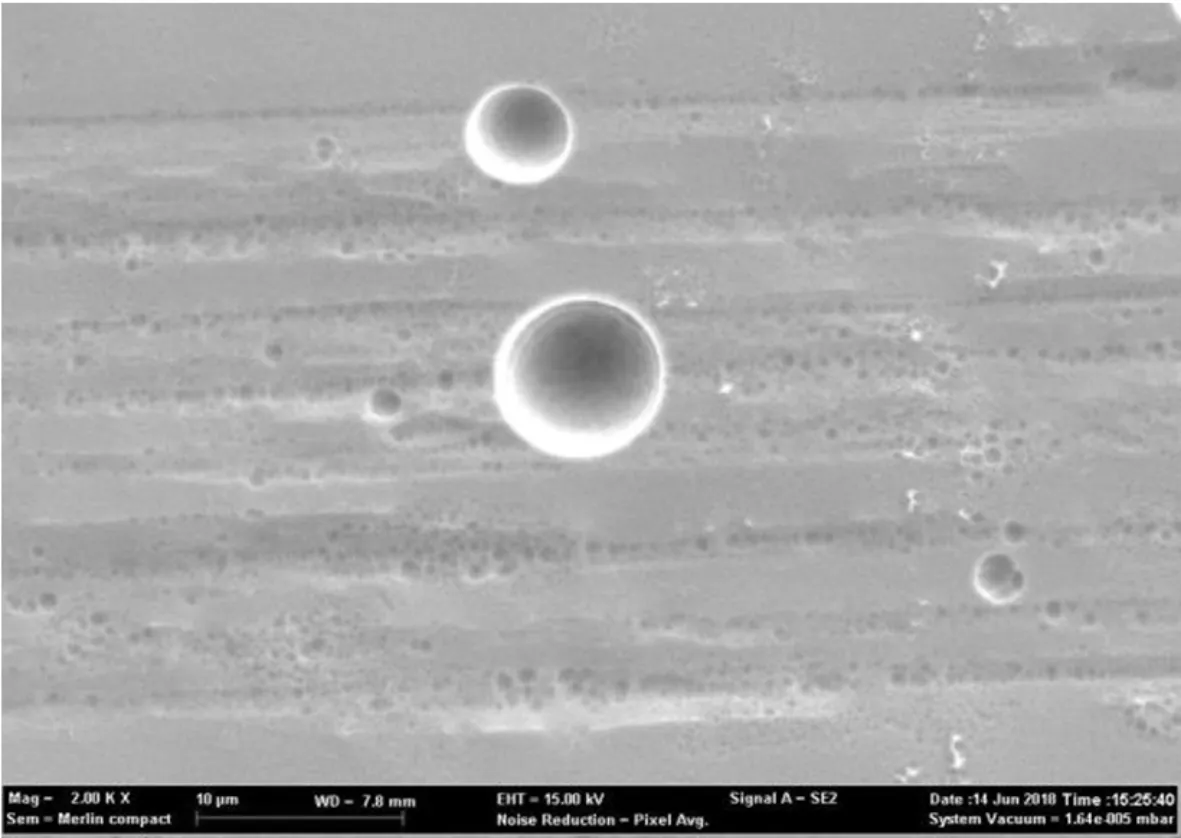

选用市场上常用的铁基非晶带材1K101(铁硅硼非晶),利用电子探针测试其主要成分如表1所示。利用金相显微镜进行金相观察,金相组织如图1所示,利用SEM进行组织形貌观察,显微形貌如图2所示。

表1 铁基非晶材料主要成分/wt%

图1 铁基非晶金相组织

图2 铁基非晶显微组织

由表1可知,铁基非晶带材1K101的成分为主要铁、硅、硼元素,观察图1结合图2可知,铁基非晶带材1K101的组织在显微镜下和电镜下未发现晶界,为非晶态组织。

2.2 电化学腐蚀分析

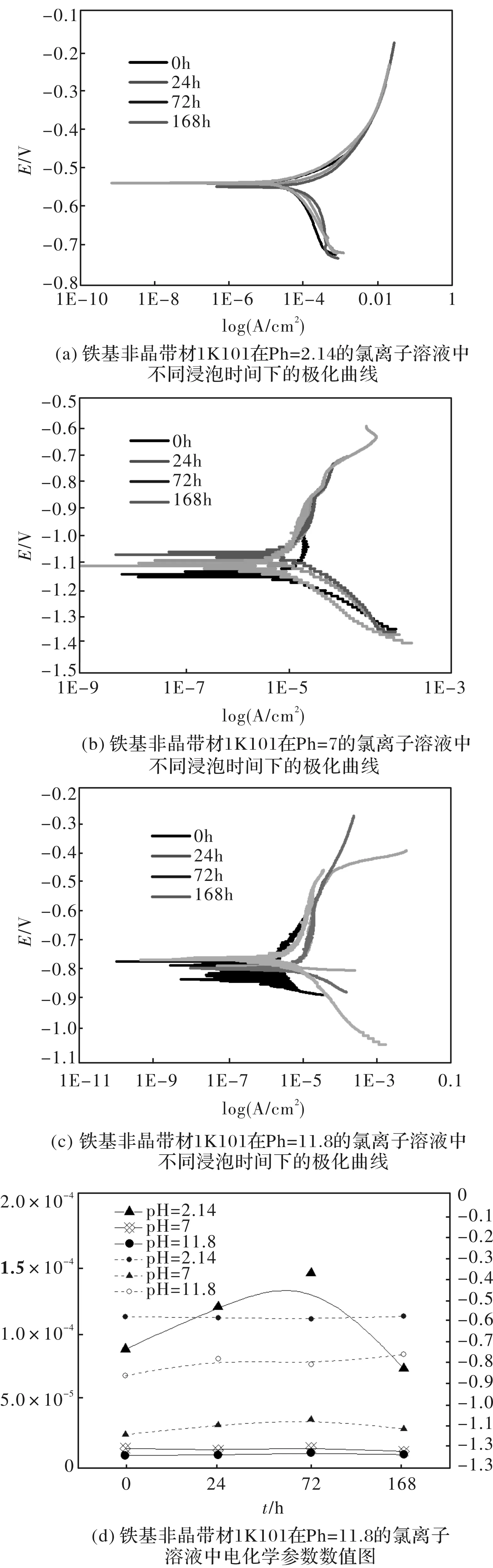

如图3所示为铁基非晶带材1K101在中性氯离子溶液中不同浸泡时间下的的动电位极化曲线和电化学参数图,图3a表示铁基非晶带材1K101在Ph=2.14的氯离子溶液中不同浸泡时间下的极化曲线;图3b表示铁基非晶带材1K101在Ph=7的氯离子溶液中不同浸泡时间下的极化曲线;图3c表示铁基非晶带材1K101在Ph=11.8的氯离子溶液中不同浸泡时间下的极化曲线;图3d表示铁基非晶带材1K101在Ph=11.8的氯离子溶液中电化学参数数值,拟合方法为弱极化区tafel外推法。

图3 动点位极化曲线及电化学参数数值图

从图3a、图3b、图3c可以看出,铁基非晶带材1K101在氯离子溶液腐蚀的阳极极化曲线未出现明显的活化钝化现象;其腐蚀完全是由电化学反应控制,浓差极化作用可以忽略,从图3d可以看出,铁基非晶带材1K101在Ph=2.14的氯离子溶液中的自腐蚀电流在腐蚀初期为7.5×10-5A/cm2,随着腐蚀至24 h,自腐蚀电流升高达到值1.1×10-4A/cm2,随后随着时间延长至72 h,自腐蚀电流变至1.3×10-4A/cm2,随后腐蚀至168 h时,自腐蚀电流又有一定幅度的下降,使得自腐蚀电流呈现出先增大后逐渐减小的趋势;而在Ph=7和Ph=11.8的氯离子环境中均比较稳定,为1×10-5A/cm2,腐蚀速率均低,铁基非晶带材1K101在Ph=2.14、Ph=7和Ph=11.8的氯离子环境中均比较稳定,随着时间的推移,腐蚀电位分别稳定在-1.1 V,-0.8 V和-0.55 V,说明腐蚀主要是阳极的电化学反应为主,最终腐蚀速度控制在10-5~10-4A/cm2,其抗腐蚀能力良好[6-7]。

2.3 腐蚀形貌及产物分析

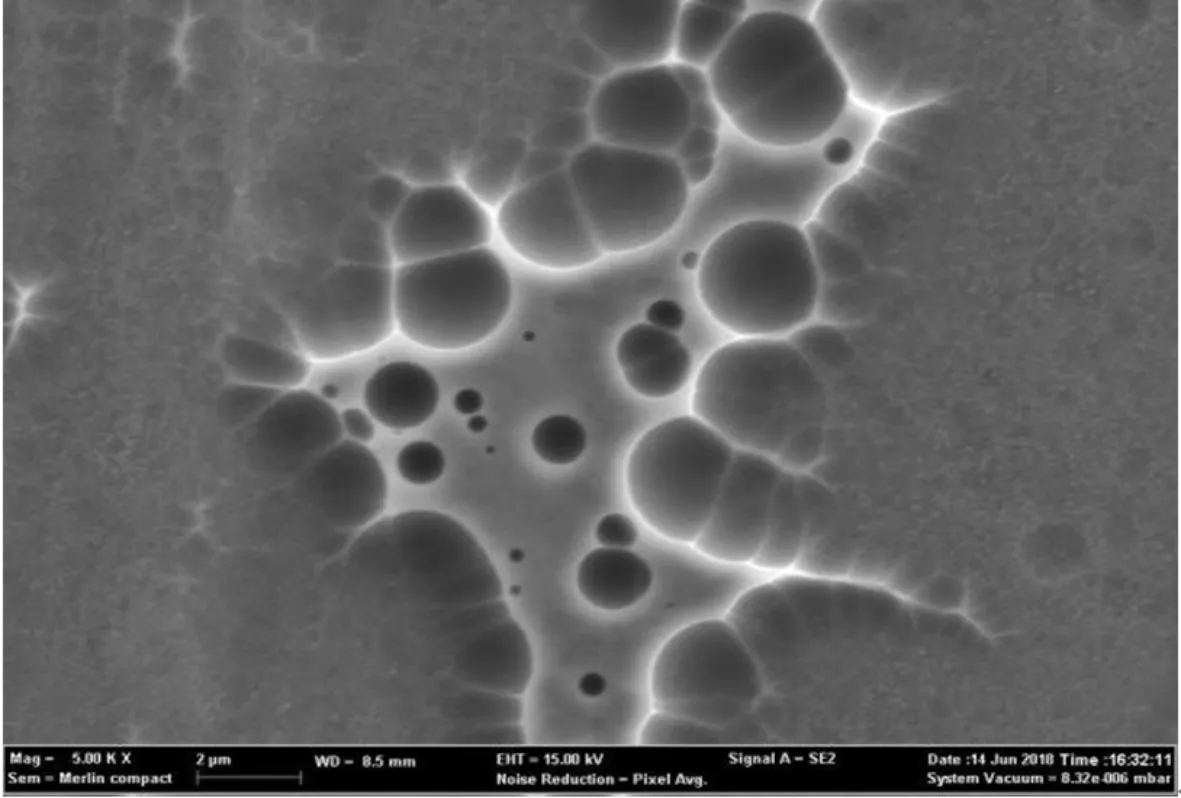

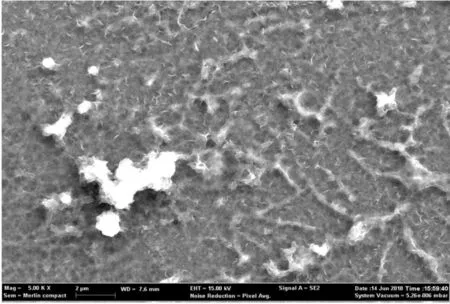

如图4所示为铁基非晶带材1K101在Ph=2.14的氯离子溶液中的腐蚀形貌,图5所示为铁基非晶带材1K101在Ph=2.14的氯离子溶液中的局部腐蚀形貌,图6所示为铁基非晶带材1K101在Ph=7的氯离子溶液中的腐蚀形貌,图7所示为铁基非晶带材1K101在Ph=7的氯离子溶液中的局部腐蚀形貌,图8所示为铁基非晶带材1K101在Ph=11.8的氯离子溶液中的腐蚀形貌,图9铁基非晶带材1K101在Ph=11.8的氯离子溶液中的局部腐蚀形貌。

图4 样品在Ph=2.14的氯离子溶液中的腐蚀形貌

图5 样品在Ph=2.14的氯离子溶液中的局部腐蚀形貌

图6 样品在Ph=7的氯离子溶液中的腐蚀形貌

图7 样品在Ph=7的氯离子溶液中的局部腐蚀形貌

图8 样品在Ph=11.8的氯离子溶液中的腐蚀形貌

图9 样品在Ph=11.8的氯离子溶液中的局部腐蚀形貌

结合图4和图5可以看出,铁基非晶带材在Ph=2.14的氯离子环境中,腐蚀为点腐蚀的活性溶解腐蚀,腐蚀由点腐蚀孔开始向周围活性溶解,腐蚀严重。在Ph=7的氯离子环境中,腐蚀产物如团絮颗粒状吸附在基体上,未见明显的点腐蚀,腐蚀仍未活性溶解。在Ph=11.8的氯离子环境中,出现了少量点腐蚀,未见腐蚀产物粘附在基体上,仍未阳极活性溶解。

3 分析与讨论

铁硅硼铁基非晶带材1K101在物质量浓度为2.4 mol/L的氯离子溶液中腐蚀主要以局部腐蚀为主。在Ph=2.14的酸性氯离子环境中和在Ph=11.8的碱性腐蚀环境中,腐蚀均为点腐蚀的活性溶解腐蚀,而在Ph=7的中性腐蚀环境中,未见明显的点腐蚀;分析其原因为H+和OH-均会促进浓缩电池效应,促进氯离子电腐蚀的加剧,导致氯离子在未产生点蚀坑的缺陷区域处富积,聚成核后,导致该区域阳极溶解加速[8-11],形成点蚀坑阳极金属的溶解,会加速Cl-透过腐蚀产物膜扩散到点蚀坑内,使点蚀坑内的Cl-浓度进一步增加,这一过程是属于Cl-的催化机制,当Cl-浓度超过一定的临界值之后,阳极将一直处在活化状态而不会钝化[12-16]。结合动电位极化曲线,铁基非晶带材1K101在氯离子的腐蚀主要以阳极的电化学反应为主,阳极电化学反应速率是动力学控制步骤,腐蚀环境中综合腐蚀速率(电流密度)控制在10-5~10-6A/cm2,抗腐蚀能力良好;但在酸性环境中为10-4A/cm2,腐蚀速率较高,在中性和碱性环境中保持在10-5A/cm2。

4 结论

(1)铁硅硼铁基非晶带材1K101在氯离子溶液中腐蚀动电位极化曲线表明腐蚀主要为阳极的电化学反应,腐蚀速度控制在10-5~10-4A/cm2,其抗腐蚀能力良好,但在Ph=2.14的酸性氯离子溶液中,腐蚀速率为10-4A/cm2,较Ph=7和Ph=11.8的腐蚀速率10-4A/cm2高一个数量级。

(2)铁硅硼铁基非晶带材1K101在氯离子溶液中,腐蚀产物形貌及成分分析表明:铁硅硼铁基非晶带材1K101在物质量浓度为2.4 mol/L的氯离子溶液中腐蚀主要以局部腐蚀为主;在Ph=2.14的酸性氯离子环境中和在Ph=11.8的碱性腐蚀环境中,腐蚀均为点腐蚀的活性溶解腐蚀,而在Ph=7的中性腐蚀环境中,未见明显的点腐蚀。