风力发电机机舱及轮毂的监理技术研究

崔夕峰

(太原重工新能源装备有限公司 山西 太原 030024)

0 前言

风机产业的飞速发展,使得市场空前繁荣。中国也积极推动全球风电健康快速发展,制定科学明确的风电未来五年和中长期发展规划,并纳入未来“碳中和国家”建设基本方略,预计到2030年,风电、太阳能发电总装机容量将达到12亿千瓦以上。据统计[1],中国风电装备的运维成本占比居高不下,因此提高风机设备的质量对提高经济效益、节约成本具有重要意义。

近年来,国内外对提高风电设备质量进行了研究,其中季虹达[2]等人通过建立计算模型首先从理论上实现对风电机舱的温度监控;李洪滨[3]等人对机舱进行极限强度分析并对机舱结构进行优化,使得机舱质量减轻7.46%,不会出现共振现象。鲁玉梅[4]等人对风机轴进行调质工艺改进,提高了生产效率,降低了能源消耗。陈明达、王建梅[5]等人通过对机舱主轴-齿轮箱法兰连接性能的研究,提出了合理配置齿轮箱重力以改善连接面的应力场分布的方法。马立鹏[6]等人研究了风机轮毂连接螺栓的优化设计,为螺栓疲劳设计和寿命分析提供参考。

国内外研究人员对机舱、轮毂工艺、产品优化等方面进行了研究,但考虑产品加工过程的监理对产品质量影响的研究相对较少。本文通过对风电机舱及轮毂制造、装配等整个过程进行监理控制,提出对各部件的监理方式及要求,为进一步提高风电装备的质量提供了可靠的参考依据。

1 风机机舱及轮毂

1.1 风机机舱

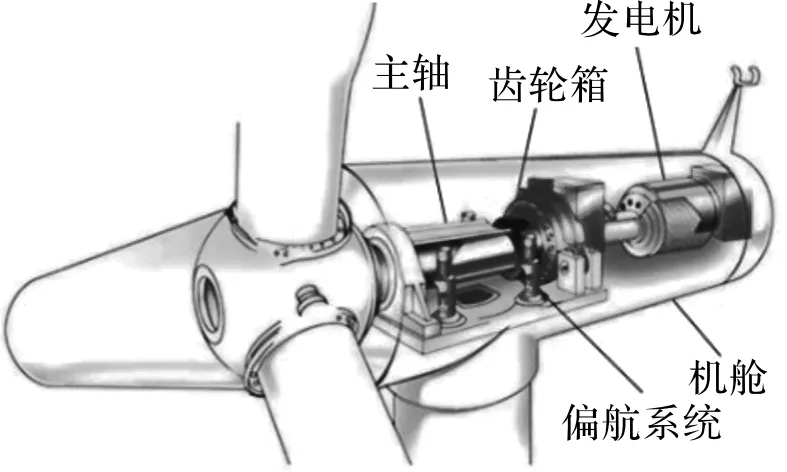

风机机舱是风电整机功能的核心,机舱内零部件对整机正常运行至关重要。其容纳风电机组关键设备包括主轴、齿轮箱、发电机等。风电机舱[1]如图1所示。

图1 风电机舱

1.2 风机轮毂

风机轮毂是风电设备关键部件,由3个叶片和1个轮毂组成,轮毂联接叶片与主轴,承受风力作用在叶片上的推力、扭矩、弯矩及陀螺力矩,并将风轮的力和力矩传递到机舱。风机轮毂如图2所示。

图2 轮毂

2 风电机舱的监理

风电机舱的监理主要包括机舱各零部件的监理与验收、机舱的装配流程与监理、机舱出厂试验的见证与验收、生产进度的监理控制、资料管理的监理控制等项目。

2.1 机舱关键零部件的监理技术要求

(1)机架监理要确保焊接接头性能及机架的尺寸精度[7];考察机架的制造商、材料、焊接、防腐、过程控制与质量检测、标识、验收及运输等技术规程。

(2)主轴调质处理后检查硬度的均匀性,取样进行一拉三冲机械性能试验;主轴热处理和粗加工完毕后分别进行超声波检查[8];主轴最终加工后,全部做磁粉探伤,进行尺寸和表面的检查。

(3)机舱内部轴承主要包括偏航轴承及主轴轴承。偏航轴承进行外观及基本的尺寸检查、滚道表面硬度检查、齿面淬火硬度、轴承摩擦力矩测量、超声波探伤检测。主轴承主要检查轴承的类型、轴承等级、额定负荷、轴承的尺寸、径向游隙、重量等。

(4)齿轮箱装配完成后检查接触、啮合间隙、轴承游隙、润滑管路、齿轮箱清洁等各项指标,检查合格后进行空载试验及负载性能试验[9]。

(5)发电机监理包括电机外形尺寸及安装尺寸检查,定、转子直流冷态电阻测定,定、转子绕组绝缘电阻测试试验,定、转子绕组对地电压试验,短时耐电压试验,温升试验,负荷特性试验,轴电压检测,振动测定,噪声测定,发电机重量检验。

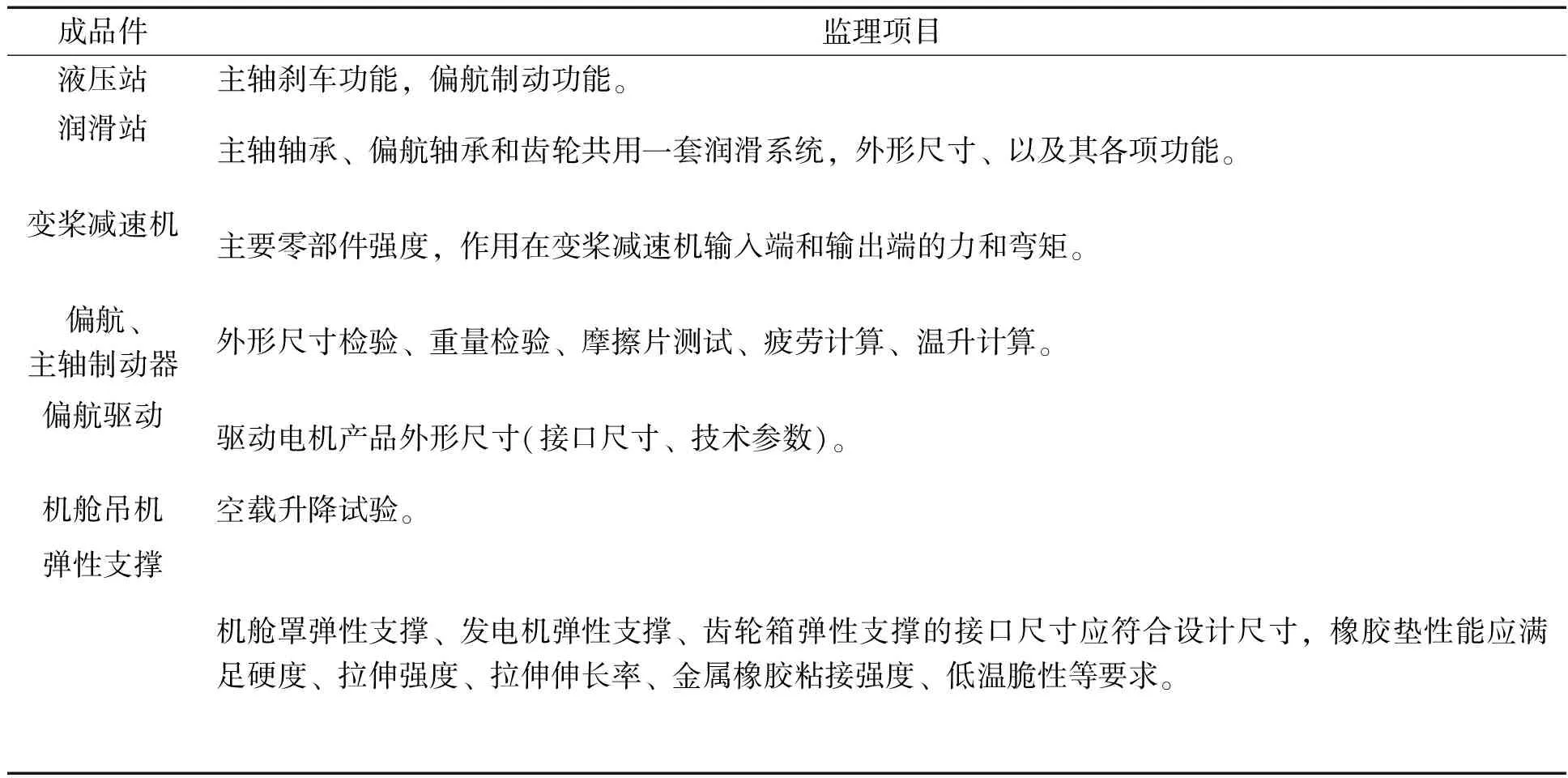

(6)对成品件的监理要求如表1所示。

表1 成品件的监理

2.2 机舱装配过程质量的监理

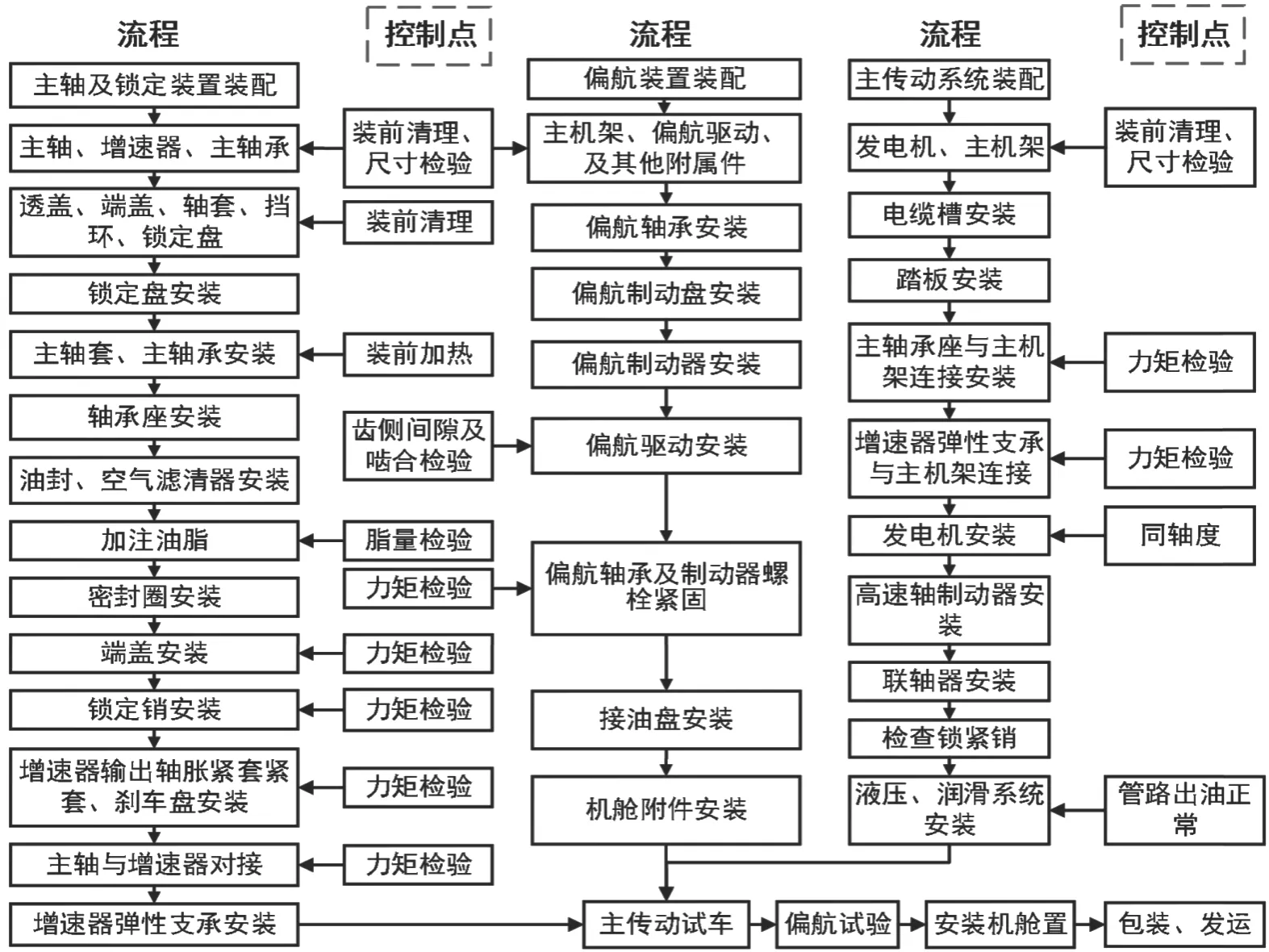

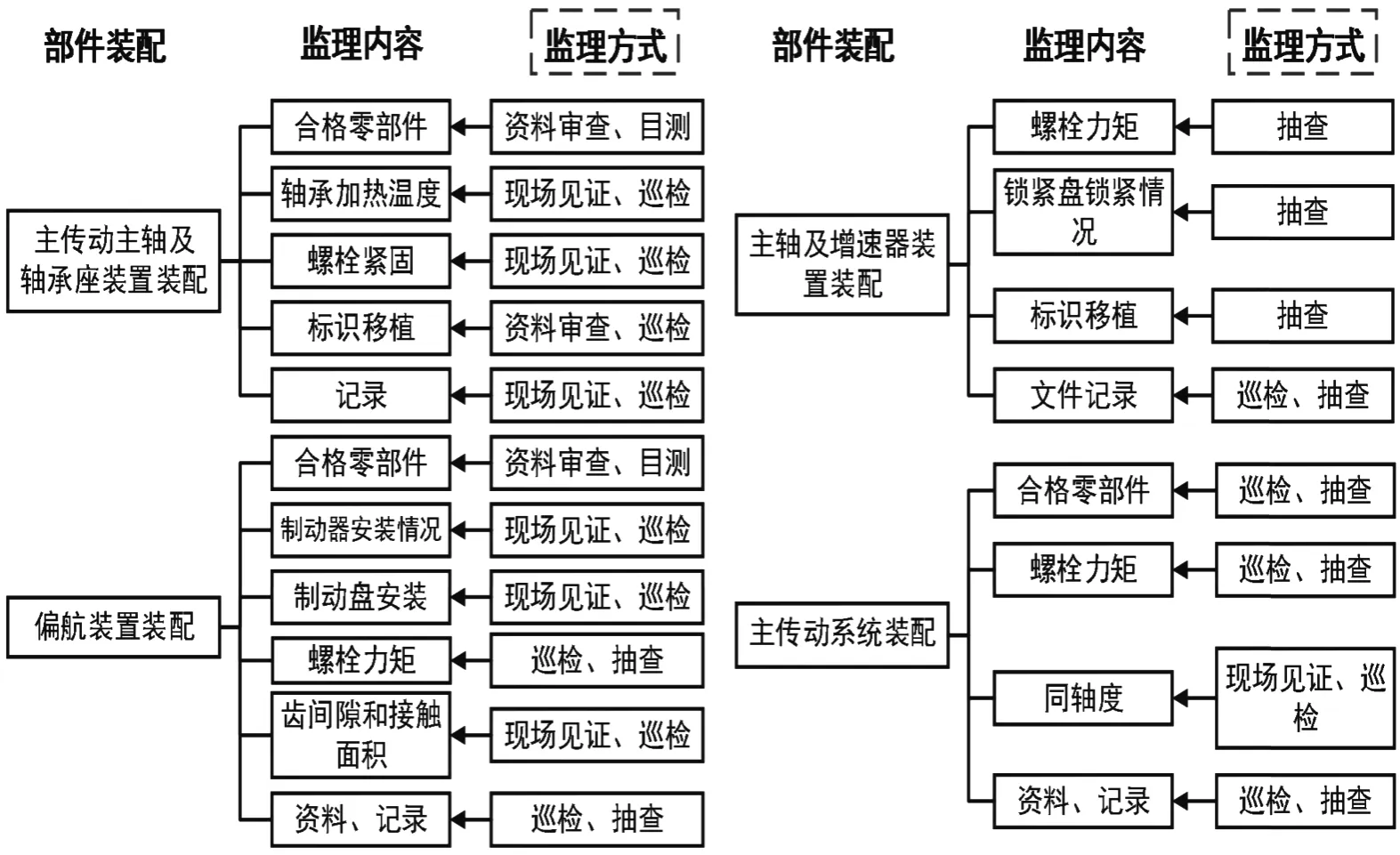

机舱的装配流程如图3所示,对各部件装配的监理控制如图4所示[10]。

图3 机舱的装配流程

图4 机舱装配的监理控制

2.3 机舱出厂试验的监理控制

机舱出厂依次进行主传动系统试验、偏航系统试验、液压制动系统试验、润滑系统试验。

(1)主传动系统试验。检查主传动链安装是否到位,分别检测轮毂、主轴和轴承、增速器、联轴器、制动器、发电机等传动系统部件的联接[11]和运转情况,观察主传动系统是否平稳。

(2)偏航系统试验。对发电机组偏航系统进行负荷试验或功能性试验,并做好试验记录。

(3)液压制动系统试验。模拟现场运行工况,测试偏航制动和主轴制动,包括整个系统的泄漏试验、泵压力的建立、传感器的功能试验、所有电磁阀的功能试验、偏航制动的各个动作、主轴制动的各个动作等,监理做好试验记录。

(4)润滑系统试验。模拟现场运行工况,测试变桨轴承、主轴轴承、偏航轴承等部件的润滑。

2.4 生产进度的监理控制

风电机组机舱的监理主要包括主机架的监造、各零部件的入厂检验、厂内装配检验。

质量工程师在每月初制定本月的工作目标计划,月底进行报表并分析原因;现场见证项目应由监造人员在场;文件见证项目由监造人员查阅制造厂的检验、试验记录;各零部件要做好采购到货时间的协调及预案以防突发状况不能及时到货,影响生产进度;厂内装配需要提前协调好装配场地、设备的配置及项目相关人员调配,保证顺利按计划生产,按时交货[12]。

2.5 资料管理的监理控制

对于标准、工艺文件、图纸等各种文件资料的收发,按相关《文件控制程序》中的规定执行。各种标准、图纸、工艺等文件资料,要分类设立账目,要求账目记录完全、整齐、清晰。资料室存档的资料,应在资料室范围内查阅,必须借阅时应办理借阅手续,并对资料、图纸的完整性和保密性负责[13]。

生产和回收图纸过程中,损坏及丢失图纸,要查清责任者,按规定进行处罚。及时对生产过程中的软件资料进行收集,做到产品与资料同步,对各工序需要的试验数据及过程进行记录。

2.6 供应商的监理评价

由于风电产品的特殊性,机舱作为风电整机上最为核心的设备,其每一个零部件的不合理都会对风机的运转产生巨大影响,鉴于机舱维修的特殊性和更换零部件困难大、费用高等方面的原因,对制造厂家的选择和正确评价尤为重要。现场监理工程师可根据制造厂家的实际现状和过程的实施情况,从技术、质量、进度各方面的控制情况对制造厂家做出客观合理的评价,并每月对供应商做出评价。

2.7 机舱的实效分析

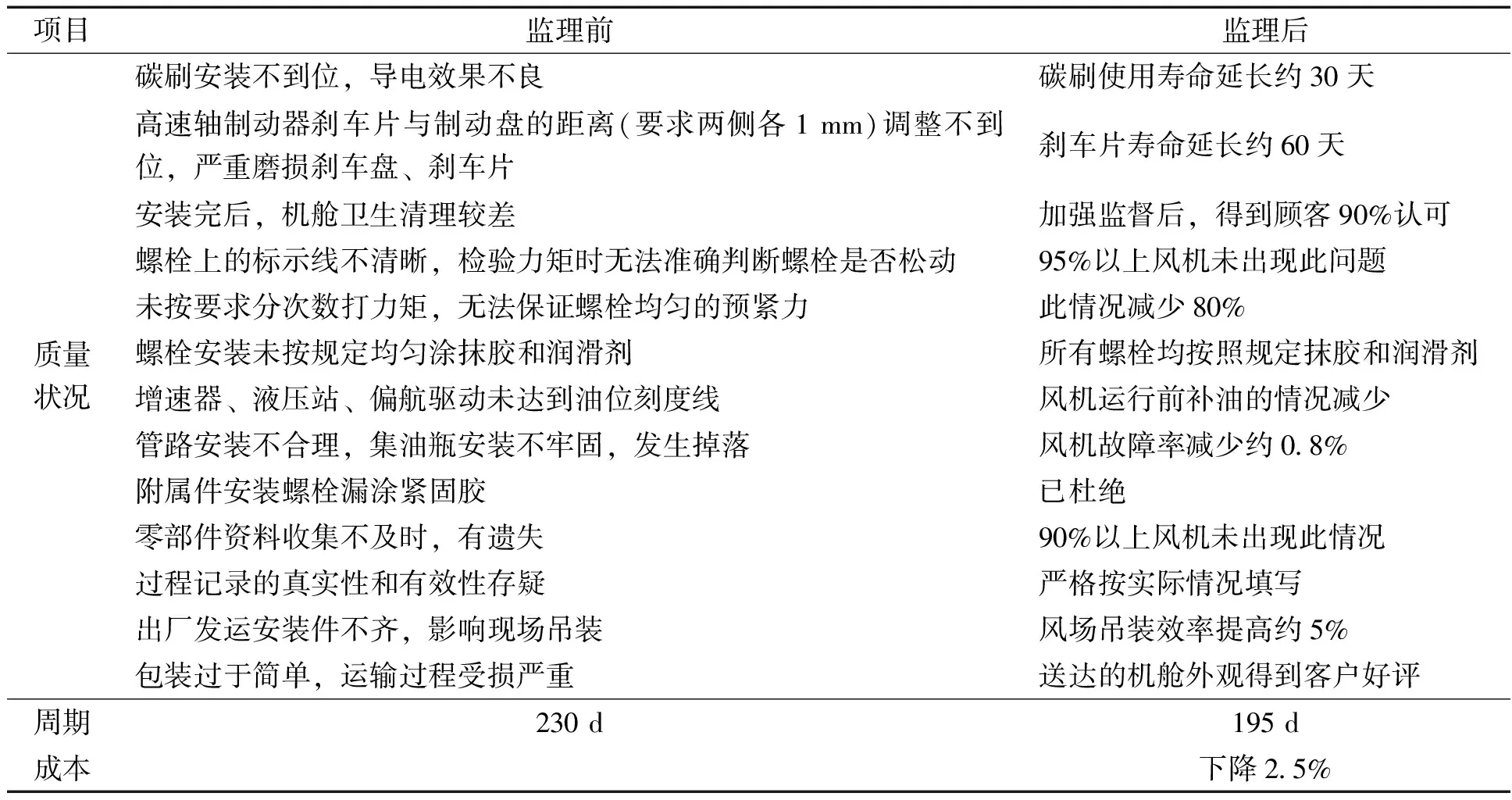

以具有一定规模的风场为原型对某兆瓦风机进行监理前后实效分析如表2。

表2 风电机舱的实效分析表

3 风电整机轮毂的监理

对轮毂的监理控制包括轮毂各零部件监理、轮毂装配流程及监理、轮毂变桨试验的见证及监理、资料管理等内容。

3.1 轮毂关键零部件的监理技术要求

(1)轮毂铸件加工面要求尺寸饱满,非加工面光滑圆顺。铸件的表面粗糙度以喷砂处理后为准。

(2)变桨轴承检查项目。外观及基本的尺寸检查; 滚道表面硬度检查、齿面淬火硬度; 轴承摩擦力矩测量;超声波探伤检[14]。

(3)变浆减速器设计应充分考虑风机运行的实际工况和需求,并按规定程序批准的图纸和技术文件执行。

3.2 轮毂装配的监理技术要求

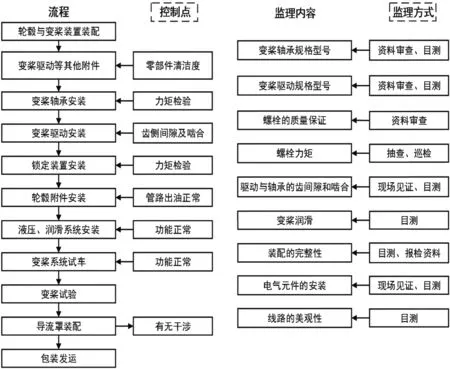

轮毂的装配流程及装配过程的监理主要从几个关键点进行审查、见证、巡检,如图5所示。

图5 轮毂装配流程及监理图

3.3 轮毂变桨试验的监理

轮毂变桨试验的监理包括变桨装置功能性试验、变桨装置负荷试验、变桨系统试车和变桨轴承集中润滑系统试验四个方面。

(1)变桨装置功能性试验。在空载状态下,测试变桨机构的功能和传动的平稳性,观察并记录变桨电机的扭矩和电机温度是否在允许范围内;检查变桨控制系统的状态是否正常;检查蓄电池作业下的变桨是否正常;检测3套变桨电机的同步性并做好过程记录[15]。

(2)变桨装置负荷试验。测试变浆电机的驱动能力、变浆轴承的承载能力、变浆角度、速度、力矩等,及能否在各种工况下完成顺浆动作。

(3)变桨系统试车。变桨系统通过控制叶片角度来控制风轮转速,并控制风机的输出功率。

(4)变桨轴承集中润滑系统试验。检查润滑泵是否按设定值定时润滑;检查变桨齿轮齿面润滑脂涂抹是否均匀,滚道润滑点出油是否正常。

3.4 生产进度的监理控制

风电机组轮毂的监理主要包括轮毂主体的监造、装配所需零部件的入厂检验、厂内装配检验。质量工程师在每月初制定工作计划,按计划和实际进度报表,并分析原因。

现场见证项目应由监造人员在场,文件见证项目由监造人员查阅制造厂的检验、试验记录。各零部件要做好采购到货时间的协调及预案以防突发状况不能及时到货,影响生产进度。厂内装配需要提前协调好装配场地、设备、工具的配置及项目相关人员调配,保证顺利按计划生产,保证质量按时交货。

3.5 资料管理的监理控制

对于标准、工艺文件、图纸等各种文件资料的收发,按相关《文件控制程序》中的规定执行。各种标准、图纸、工艺等文件资料,要分类设立账目,在发运前对资料进行审查。

3.6 供应商的监理评价

制造厂家必须严格遵守规范以确保产品的质量稳定。现场监理工程师可以根据制造厂家的生产组织、管理水平、对产品的处理态度及过程的控制等对制造厂家做出合理的评价,以备公司对制造厂家进行合理的评选。

3.7 轮毂的实效分析

以具有一定规模的风场为原型,对某兆瓦风机进行监理前后的实效分析如表3所示。

4 结论

本文通过对机舱和轮毂的监理控制,使得风机质量有了很大的提升,保证了风机稳定可靠的运行。

机舱通过监理,碳刷使用寿命延长约30天,刹车片寿命延长约60天,风机故障率减少约0.8%,风场吊装效率提高约5%,制造周期缩短了35天,成本下降了2.5%,润滑齿轮的安装也严格按工艺文件执行,并且机舱卫生加强监督后,得到顾客90 %认可,顾客满意程度有了明显的提升。

轮毂通过监理,叶片干涉现象不再发生, 85%以上风机机舱罩吊装孔密封情况得到改善,风场吊装效率提高约5%,制造周期缩短了20天,成本下降了0.5%,机舱罩、排气罩吊装完成后掉落情况已杜绝,润滑齿轮的安装也严格按工艺文件执行,产品交货后顾客的外观满意度提升了10分,得到了客户的认可。

分析结果表明监理能够及时准确的传递各方面的信息,使客户与制造厂家更能切实的统筹生产和发运。因此,加强风机机舱及轮毂的监理控制对提高风机的可靠性具有重要意义。