锅炉受热面管半定量风险评估技术研究与应用

冯亦武,吴家伟,隋 鑫

(1.华电电力科学研究院有限公司,杭州310030 ; 2.华电国际电力股份有限公司十里泉发电厂,山东 枣庄 277103 )

0 引 言

锅炉受热面管运行环境恶劣,其使用寿命的降低以及短时过热等恶劣工况容易引起事故,造成较大经济损失[1]。经过研究近几年技术监督管理数据可知,锅炉“四管”的爆漏是锅炉安全运行的薄弱环节,占全年非停事故的30%以上。由于现在大量煤电机组参与电力调峰,甚至极低负荷运行,随着运行时间的延长机组逐渐老化,锅炉受热面爆管泄漏的风险越来越大。研究一种基于金属检验检测数据的锅炉受热面管安全风险评估技术,用以评估风险等级,提高机组运行可靠性,避免发生较大安全事故,降低经济损失,意义重大[2]。

风险评估技术在国外很早就开始得到研究和应用。美国自1995年在石化装置检验汇总进行风险评估,挪威船级社在海洋平台上采用了基于风险的检验技术[3-4]。

中国自2003年开始在石油化工装置中推行和运用基于风险的检验检测技术。一些高校和科研院所,也开展了相关的应用研究。这些均属于定量分析的风险评估技术研究[5]。

国内现行的电站锅炉受热面管检验与判别标准有DL/T438—2016《火力发电厂金属技术监督规程》、DL/T939—2016《火力发电厂锅炉受热面管监督检验技术导则》和DL/T647—2004《电站锅炉压力容器检验规程》等,所有检验与判别标准都是定性评判。

同时,国内有一些电力研究机构采用现场初步检验与割管细致检验相结合的方法,对某电厂水冷壁的当前实际状态进行了详细检验,引入概率风险评估的定量评估方法[6-7]。

由于定性分析所需资料较少,其区别能力非常有限,后续仍需进行进一步分析才能确定具体风险点,因此严格来说仅仅作为风险显示,而不是风险评估;定量分析需要提供比较详细的技术数据,包括工艺流程数据、设备设计数据、历年维修检修数据、工艺介质分析数据、失效分析数据等,大量数据难以收集且难以判断准确与否,数据处理量和处理难度较大[8-10]。因此,选用介于定性和定量之间的一种半定量分析方法,简化了假设,方法简单,需要的资料根据分析变量来确定,容易实现。

1 半定量风险评估技术

锅炉受热面管半定量风险评估技术主要是通过金属壁温的初步估算,初步判断是否存在过热失效的风险;再利用金属检测的历史数据进行趋势性分析,预测下一阶段的各指标数据,判断是否存在无法接受的风险;最终,通过减薄与过热模型,计算寿命损耗率,半定量的判断受热面管的安全风险。

1.1 金属壁温估算

首先,利用金属检验检测后的氧化层厚度与运行时间,进行当量壁温的计算。如下式(1):

lg(39.37x)=-4.942 023+0.006 95T+

0.000 283(1.8T+491.67)lg(t)

(1)

式中:x为向火侧内壁氧化层厚度,μm;T为金属壁温,℃;t为运行时间,h。

其次,进行炉外金属壁温监测点数据整理,根据当量计算壁温调整炉内金属壁温与炉外监测壁温温度的转化关系。在有条件的地方,建议采用直接测量法再进行修正[11-13]。

1.2 趋势性风险分析

根据受热面管内的蒸汽温度、压力数值,分析数据波动剧烈点,判断风险点;同时根据前一段时间内的数据发展趋势,预判蒸汽温度和压力变化状况。

另外,结合失效经验模型,根据受热面管的失效因子,以一系列的长周期的检验检测数据作支撑,提示失效风险。根据风险大小,分为4个等级,分别为希望的、有条件接受的、不希望的和无法接受的。如表1所示,以某台机组数据为例,根据相关数据绘制各参数曲线图,分析趋势线,进行风险预测。

表1 趋势性分析数据

1.3 寿命损耗率计算

传统风险评估方法,需要大量割管,并进行高温持久试验,时间周期长,偏差大,只考虑了恒定温度、应力的条件下,单一失效机理的前提下进行外推和预测[14-15]。因而无法作为状态评估的参考,导致行业内的认可度不高。此技术提出一种考虑壁厚减薄及过热影响的锅炉四管实时寿命评估方法,能够较全面的覆盖锅炉四管的失效因素,较为准确的进行状态及寿命评估。具体步骤如下:

根据强度校核理论,减薄后的锅炉管的剩余寿命计算式(2):

(2)

式中:δ0为管子原始壁厚,mm;D为管子原始外径,mm;σvc为管子所用钢材在平均运行环境下的蠕变极限强度,MPa;p为管子内介质压力,MPa;C为管壁减薄速率,mm/h。

对于存在焊缝的锅炉管,焊缝位置的应力按照式(3)计算。

(3)

式中:σhf为管子焊缝在平均运行环境下的蠕变极限强度,MPa;μ为焊缝持久强度减弱系数。

再根据DCS系统中记录的超温幅度及各超温段的运行时间,进行剩余寿命修正,计算式(4):

R=Rl-(t1+t2+t3+t4+t5+t6)×1.25+

(t7+t8+t9+t10+t11+t12)×0.57

(4)

式中:R为修正后的剩余寿命,h;t1、t2、t3、t4、t5、t6分别为不同超温段对应的运行时间,h;t7、t8、t9、t10、t11、t12分别为不同低温段对应的运行时间,h。

寿命损耗率:φ=tj/(tj+R)

(5)

式中:tj为已运行时间,h;φ为寿命损耗率,%。

2 技术应用

某电厂锅炉型式为1 100 t/h燃煤、塔式、中间再热负压燃烧,蒸发点可变的本生型直流锅炉,额定压力为19.2 MPa。该锅炉燃烧室由蒸发Ⅰ段230根膜式水冷壁盘旋构成,辐射炉膛,对流烟道由蒸发Ⅱ段1 100根膜式水冷壁垂直布置构成,锅炉本体为主钢架式。已运行约1.0×105h。所有受热面均悬挂在标高为102.6 m炉顶大板梁上,向下自由膨胀,最大膨胀量630 mm。水冷壁参数:鳍片合金管光管,规格Ф30×6 mm,材质14MoCr10,设计温度415 ℃,设计压力22.6 MPa。计算最小壁厚4.5 mm。

该锅炉投运以来,进行了一系列防磨防爆检查,大量的金属检测数据有利于应用锅炉受热面管半定量风险评估技术来进行状态风险分析。此文针对近期爆管的水冷壁进行半定量风险评估。

2.1 金属壁温估算

根据割取爆管区域管样,进行金相实验,测量内壁氧化层厚度结果如图1和图2所示,向火侧内壁氧化层厚度约150 μm,背火侧约50 μm。

图1 向火侧内壁氧化层金相

图2 背火侧内壁氧化层金相

管样内壁明显有较厚氧化层,且向火侧比背火侧氧化层明显较厚。以向火侧氧化层作为当量壁温计算的依据。

采用当量壁温计算,将150 μm代入式(1),计算可得向火侧当量金属壁温为522 ℃。

该锅炉水冷壁设计金属壁温为415 ℃,可见其长期超温运行,安全风险极大。

2.2 趋势性风险分析

该锅炉开展过几次金属检验工作,根据其割管检测的数据,对定点硬度及球化级别进行趋势状态分析。在几乎同一区域,几次检测的硬度检测综合值情况如下。该材料牌号为罗马尼亚标准牌号,硬度标准要求为140~160 HBW,根据趋势分析,风险等级为无法接受,如图3所示。

图3 水冷壁管硬度检测趋势

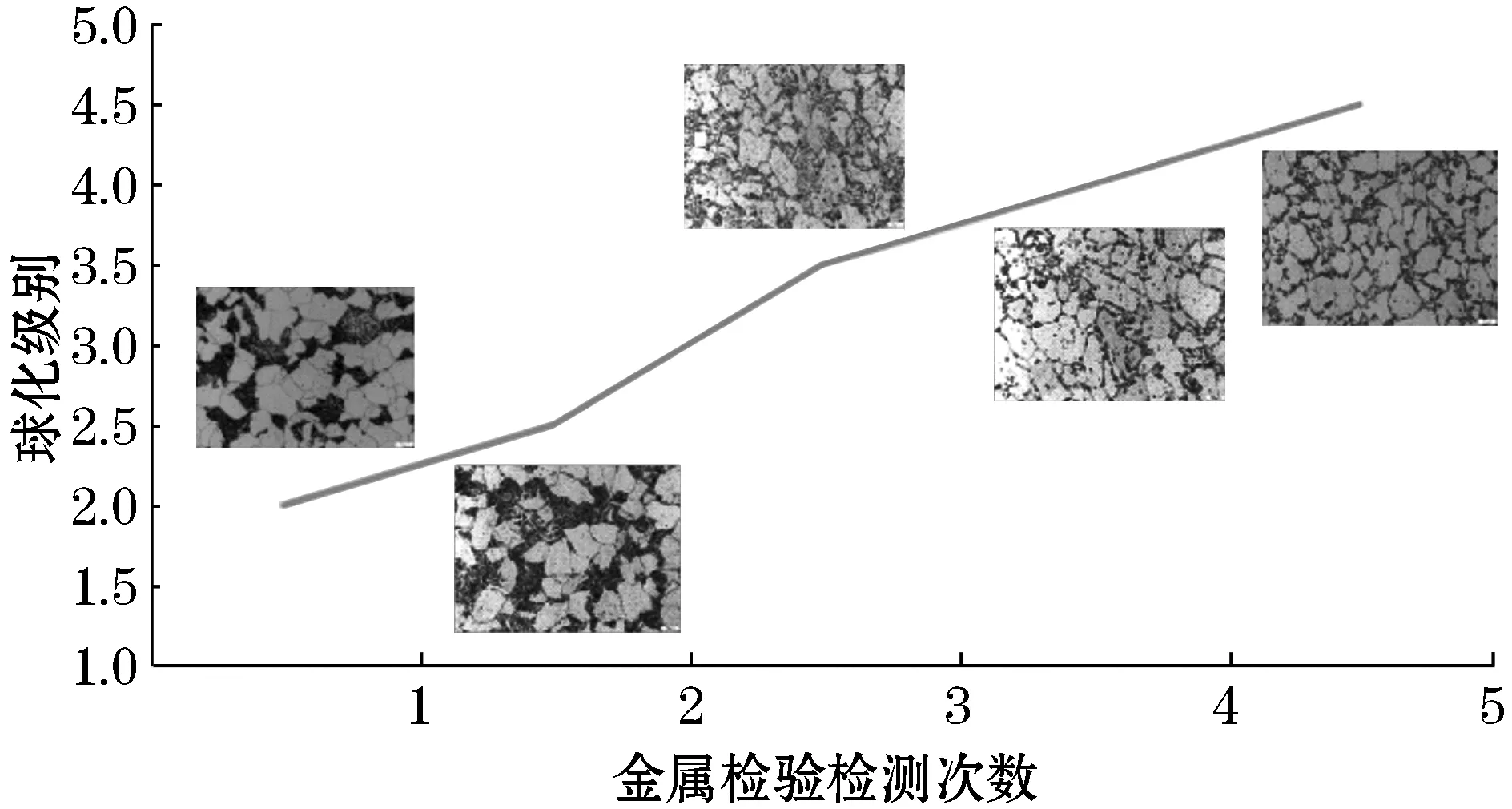

分析金属金相组织老化级别发展趋势先要对同一区域运行环境几乎相同的受热面管进行割管取样,也可以采取覆膜取样金相分析技术。覆膜技术现场要求较为严格,成像清晰度不够,且火电厂每次大小修金属检验检测业务承担单位均不同,难以控制各家的检测方法。因此,大部分金相检测结果均来自割管取样。但是,割管取样技术决定了该分析技术不是针对同一根受热面管进行长期的定点分析,因此存在一定的不确定性,是一种半定量分析方法,还需结合其他分析手段进行复核。该锅炉水冷壁材料为铁素体+珠光体+贝氏体,多次割管分析,均开展了金相检测工作,根据资料中的金相图,进行状态趋势风险分析可知,该材料金相组织逐年老化,球化级别逐年升高,此次组织老化级别达到4.5级,风险等级为无法接受。金相检测球化趋势如图4所示。

图4 金相检测球化趋势

2.3 寿命损耗计算

该锅炉水冷壁运行期平均壁温为522 ℃,工作压力19.2 MPa,直径30 mm,原始壁厚6 mm,运行温度下材料的蠕变极限强度为79.891 MPa。此次检测水冷壁管为原始管束,壁厚4.875 mm。该锅炉运行时间已经达到1.0×105h,经计算得到剩余寿命3.073 7×104h,寿命损耗率为76.5%,风险等级为无法接受。剩余寿命计算数据见表2。

表2 剩余寿命计算数据表

2.4 力学性能试验比较

为验证锅炉受热面管风险半定量评估结果的准确性,需进行力学性能试验,对评估结果可信度进行判断。对取样管进行力学性能试验,数据见表3。根据试验数据可知,该水冷壁管非比例屈服强度、抗拉强度和断后伸长率数值均低于标准下限值,继续运行安全风险极大。

表3 取样管力学性能试验数据

2.5 半定量风险总体评估

根据以上分析,可知该锅炉长期处于超温运行状态,金属材料硬度值逐年下降,金相组织逐年老化,球化级别逐年升高;另外,根据寿命评估,寿命损耗率超过75%且失效后果严重,安全风险为不可接受。实验室的力学性能试验数据也验证了该技术评估的准确性,该材料各方面性能下降无法满足使用要求,继续使用安全风险极高,建议更换受热面管。

3 结 语

该锅炉受热面管风险评估技术是一种半定量的风险评估技术,它利用金属检验检测的历史数据,进行各参数的趋势性分析,计算寿命损耗率,提前预测安全风险,提示运行人员做好应对措施。该技术的应用,为锅炉受热面的风险状态评价提供了一种全新的技术手段,科学实用,值得推广。