大型抽水蓄能机组推力轴承运行特点研究

霍新新,范寿孝,王 森,武中德

(哈尔滨大电机研究所,哈尔滨 150040)

0 引 言

近年来,我国抽水蓄能机组容量不断攀升,已投产的深圳蓄能机组额定容量达到300 MW[1],即将投产的长龙山蓄能机组额定容量达到350 MW,阳江蓄能机组额定容量更是达到了400 MW。蓄能机组额定容量不断增加、转速不断升高,对双向推力轴承设计提出了新的要求。

与传统水电机组相比,抽水蓄能机组最显著的特点是转速高。转速高导致推力轴承运行温度常处于较高状态,推力轴承油槽损耗接近甚至大于1 000 kW级别[2],这不但增加了推力轴承润滑冷却参数设计难度,而且冷却器容量不断增大也带来了振动、噪声等突出问题[3],增加电厂承担的成本费用,此外,轴承瓦温常处于较高状态也增加了机组安全运行的隐患。

现阶段,为了适应大型抽水蓄能机组发展要求,国内主要主机厂都将更多精力投入到优化轴承设计方案、降低推力轴承油槽损耗方面。哈尔滨电机厂开发了单波纹弹性油箱支撑结构,并将其应用于数十套抽水蓄能机组中。事实证明,弹性油箱支撑结构能将推力轴承受载荷均匀性控制在±3%以内[4]。与弹性油箱支撑方式工作效果相当的还有弹簧簇支撑方式。东方电气集团东方电机厂有限公司研究了喷淋式轴承供油方式,通过试验证明其可降低轴承搅拌损耗30%~90%,是降低油槽搅拌损耗的有效方法[5]。

一般情况下,在润滑条件不变情况下,推力轴承损耗、瓦温将随机组转速提升而升高[6],但在此次试验中发现了与此不同的运行规律。

1 推力轴承试验研究

分别对两种用于大型抽水蓄能机组的高速双向推力轴承进行全模拟试验,通过对比试验数据分析大型双向推力轴承运行规律。

1.1 推力轴承结构

两种推力轴承承受载荷大小接近,推力轴承总承载面积接近,其中推力轴承A采用弹性油箱支撑方式,推力轴承B采用弹簧簇支撑方式,两种推力轴承结构分别如图1、2所示,结构参数见表1。

图1 弹性油箱支撑推力轴承

图2 弹簧簇支撑推力轴承

表1 推力轴承结构参数

1.2 轴承试验及测控平台

使用同一专业轴承试验平台对两种推力轴承进行全模拟试验,测试其额定转速下达到稳定运行状态时的相关参数,试验平台技术指标见表2。

表2 试验平台参数

在油槽内沿径向安装多个温度传感器,用于测量油槽油温;在润滑油进出油管路上安装流量计和温度传感器,用于测试油槽润滑冷却参数;在每块推力轴承相同温区各安装2个热电阻温度传感器,用于测试轴承运行瓦温;在推力轴承瓦面安装位移传感器,用于测试运行时的油膜厚度。通过数据采集总成系统,建立轴承试验参数测控系统,测试系统效果图如图3所示。

1.3 推力轴承试验

水轮发电机试验中常采用“p·V值相等原则”进行模拟试验,即若机组压力p与转速V乘积相同则代表水轮发电机组运行工况相近。推力轴承A额定转速为431.7 r/min,额定负荷为8 281 kN,p·V值为113.8 MPa·m·s-1;推力轴承B额定转速为477 r/min,额定负荷为7 772 kN,p·V值为134.6 MPa·m·s-1。推力轴承A试验时油槽润滑油液面高度比推力轴承B高75 mm,A轴承试验时油槽内润滑油量为12.5 m3,B轴承试验时油槽内润滑油量为11.8 m3。两种推力轴承试验结果对比见表3。

表3 轴承试验结果对比

图3 测控系统

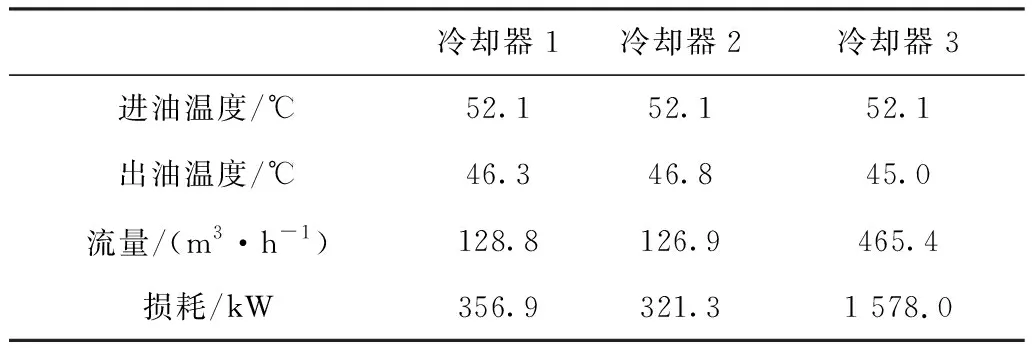

通过测量油槽进出油管路的润滑油流量及温度,根据热传递原理计算整个油槽的总损耗值,见表4、表5。

表4 推力轴承A油槽损耗

表5 推力轴承B油槽损耗

推力轴承A稳定运行状态下,油槽总损耗值为2 257 kW;推力轴承B稳定运行状态下,油槽总损耗值为2 680 kW。需要指出,油槽总损耗包括:试验推力轴承损耗、辅助加载推力轴承损耗、辅助导轴承损耗及搅拌损耗。

2 推力轴承运行特点分析

对推力轴承而言,推力轴承瓦温是表征推力轴承运行状态最直观的参数。影响推力轴承瓦温的主要因素有两点:一是推力轴承承载所产生的摩擦损耗及油槽搅拌损耗使瓦温升高;二是冷却润滑系统带走热负荷使瓦温降低,推力轴承瓦温受两种参数的综合影响。降低推力轴承瓦温对大容量抽水蓄能机组安全运行至关重要,一般应从结构参数设计优化、冷却润滑方式、转速状态三方面采取优化措施。

2.1 结构参数设计优化

1)支撑方式。根据流体计算原理,推力轴承瓦面产生楔形油膜是推力轴承承载的根本原因,因此推力轴承运行时应能在轴承平面内产生足够的倾斜,这样润滑油随镜板旋转被带入摩擦面,将摩擦产生的热量带走,降低瓦温。对大型蓄能机组而言,推力轴承支撑方式还应具有灵活均载的能力,常采用弹性油箱(推力轴承A)、弹簧簇支撑(推力轴承B)方式,经试验验证两种支撑方式均适合大容量蓄能机组推力轴承,一般不采用刚性支柱支撑方式。

2)瓦面型面设计。瓦面型面设计对推力轴承运行时瓦面进油量多少至关重要,在进出油边不应有尖锐的倒角、毛刺。如图1、2所示,推力轴承A在轴承进出油边加工有大直径倒角,推力轴承B在进出油边各占1/6处加工有楔形表面,这些措施均有利于瓦面进油。需要指出,楔形表面加工面积不易过大,否则影响推力轴承承载能力。

3)瓦面形状。在推力轴承表面积相同情况下,细长形状的推力轴承在圆周方向的摩擦距离较短,通常瓦温较低,但细长形状的推力轴承宽度较大,油槽径向尺寸增加,搅拌损耗相应增加。在推力轴承设计过程中,将这个重要的结构参数叫做推力轴承“长宽比”,对大容量抽水蓄能机组而言,推荐长宽比为0.5~0.75之间。推力轴承A和推力轴承B虽然转速不同,但是在比压、油槽平均油温接近的状况下,推力轴承A (长宽比0.57)的出油边瓦温为62.8 ℃,推力轴承B(长宽比0.75)的出油边瓦温为67 ℃。

2.2 冷却润滑方式优化

推力轴承冷却润滑参数设计应重点考虑降低油槽损耗的相关措施,当前主要主机厂普遍采用的措施是喷淋式润滑和降低油槽油位。喷淋式润滑可以将冷却的润滑油直接打入轴承进油边,能大大提升轴承冷却效率。降低油位能降低搅拌损耗,对高速蓄能机组十分重要。

推力轴承A与推力轴承B均采用外加泵外循环供油方式,而且轴承采用喷淋式供油。在轴承平均比压相同状况下,机组转速越高,轴承损耗越大。在试验过程中,推力轴承A额定转速为431.7 r/min,油槽总损耗为2 257 kW,推力轴承B额定转速为477 r/min,油槽总损耗为2 680 kW。油槽总损耗包括试验轴承、加载轴承、导轴承及搅拌损耗。事实上,若折算出试验推力轴承的损耗值,两者相差不大,而且推力轴承B比推力轴承A的油槽液面低75 mm,油槽液面降低减少了推力轴承B试验过程中的搅拌损耗。

需要指出,虽然推荐采用喷淋式供油方式,但是油槽液面最低应比推力轴承摩擦面高25 mm以上,这样机组运行安全性较高,不易发生意外烧瓦事故。

2.3 转速区间特点

在推力轴承B的试验过程中,发现了一个与常规认知不同的特点。对于推力轴承B,保持推力轴承载荷不变,当机组转速为480 r/min时,稳定运行状态下油槽平均油温为48.3 ℃,推力轴承出油边瓦温为68.4 ℃;当机组转速为525 r/min时,稳定运行状态下油槽平均油温为50.1 ℃,而推力轴承出油边瓦温却低于480 r/min工况,温度为66.7 ℃。在特定转速区间内,轴承瓦温随着机组转增加呈现先增加后降低的抛物线变化趋势,如图4所示。

图4 推力轴承B瓦温变化趋势

造成上述现象的原因是:对于推力轴承B,当转速大于480 r/min时,由于粘滞作用,随着转速升高被镜板带入轴承摩擦表面的润滑油量增加,轴承润滑效果变好,导致瓦温不升反降。由这个现象可以推测,对于其他大型蓄能机组推力轴承,理论上应该也存在类似的转速运行规律,通过结构参数调整,是否可以将机组额定转速设定到更适合推力轴承运行的区域,这值得去探讨。

3 结 语

通过分析2次大型蓄能机组推力轴承全模拟试验数据,得出如下结论。

1)弹性油箱或弹簧簇均是较好的支撑方式,根据工况和瓦的结构参数确定是否进行轴承瓦面的型面设计,并优化结构设计参数。

2)推力轴承冷却润滑优化方面可以采用喷淋式供油方式,并且油槽液面至少应比推力轴承摩擦面高25 mm以上。

3)在试验过程中发现在某个转速区间内,推力轴承瓦温随机组转速呈现先增加后降低的抛物线变化趋势,如何有效利用这样的轴承运行特点值得更多研究与探讨。