挂面工业化生产工艺及未来发展趋势鄢

王 超,李世岩*,赵光辉,李鸿印

(1.中国农业机械化科学研究院,北京 100083;2.中国包装和食品机械有限公司,北京 100083)

挂面是中国的传统主食,也是我国生产和消费量最大的面制品之一。据中国食品科学技术学会面制品分会统计,2019年全国挂面行业总产量约为839.2万t[1],且依然呈现扩大趋势,截止目前,产能已超过1 000万t,而市场最大需求量仅为600~650万t,产能过剩的矛盾日益突出,未来挂面行业将面临着更加严峻地挑战,生产企业要想在激烈的市场竞争中脱颖而出,必须从产品类型、加工技术、包装形式及营销推广等各个方面进行改革创新,健全标准体系,在国家政策的支撑和引领下,开创挂面产业升级的新局面。

1 挂面的种类

目前,国内市场上挂面品种繁多,行业改革升级促使企业不断研发新产品,从产品颜色、形状、风味、配方、适应人群及含水率等方面进行产品品种创新,以适应市场变化和不同消费者的需求。表1为挂面产品品种类型。

表1 不同类型的面条产品

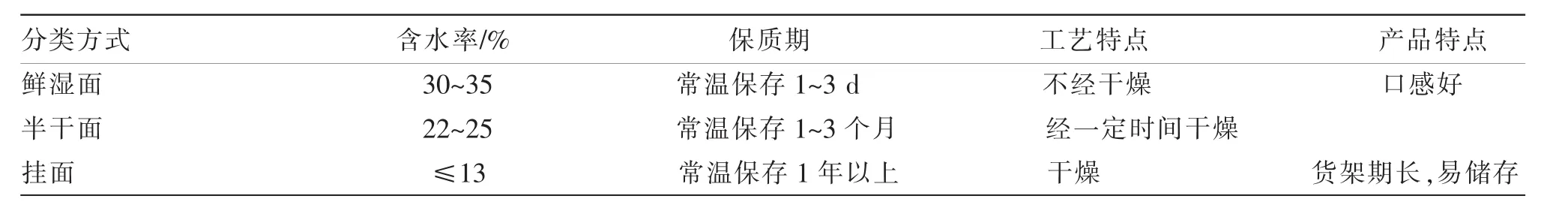

随着社会的发展进步以及消费水平的不断提高,安全、卫生、健康、美味、便捷及特色成为人们对食品的新要求。挂面市场逐渐形成了主食、风味、营养及功能型产品共同发展的新格局,营养型挂面、功能型挂面、特殊风味挂面将成为市场主流[2]。近年来,挂面的多样化创新取得了很大进展,营养健康的杂粮面、蔬菜面等通过添加不同辅料改变了面条颜色,极大丰富了产品类型,解决了挂面产品营养成分单一的问题;针对不同人群需求开发的功能型挂面,如添加了钙、铁、锌或其它微量元素的儿童挂面,从产品包装和面条外观等方面实现创新;还有通过改变面条的形状及风味的龙须面、空心面、乌冬面及刀削面等,这类产品极具地域特色,满足了人们对不同口感和情怀的追求。此外,还可以通过挂面的含水率进行细分(如表2所示),与鲜湿面相比,挂面货架期长,但口感稍差,半干面的出现实现了适口性和保质期两方面的突破升级[3]。

表2 不同含水率的面条产品

2 挂面的工业化生产工艺

近年来,我国挂面生产能力逐步扩大、产品品种不断增多、工艺技术持续优化、装备自动化水平显著提升,挂面加工逐步向全线智能化生产模式迈进,实现从配粉供水、和面制面、干燥脱水到切断包装等各个环节的无人化生产管理目标。在我国挂面行业快速发展进程中,仍然存在许多问题有待解决,如对生产工艺缺乏深入研究、产品品种少、加工装备自动化程度低及生产过程能耗高等。挂面生产工艺对生产过程和产品质量具有重要影响[4-5],常规挂面生产工艺见图1。

图1 挂面生产工艺流程图

2.1 配粉、配水

面粉是制作面条的主要原料,其质量的优劣直接影响面条的生产过程及成品品质,必须符合LS/T 3202-1993《面条用小麦粉》的标准要求[6]。面条品质包括质构品质、拉伸品质、蒸煮品质和感官品质,这些品质不仅受到原料面粉中灰分、蛋白质、淀粉、油脂成分的影响,而且受到这些高分子物质分子结构及其互相作用的影响。用灰分含量高的面粉生产的面条硬度较强,用灰分含量低的面粉所制作的面条色泽光亮、口感细腻爽滑、适口性好,且不易浑汤;蛋白质含量与面汤的浑浊程度关系最为密切,随着蛋白质含量的增高,浑浊度会降低,蛋白含量>9.5%的面条具有很好的硬度和弹性,蛋白含量低的面粉制得的面条色泽白;破损淀粉的数量对面条白度有直接影响,随着其数量的增加,反光率降低,一定程度的破损淀粉有益于形成细密均匀的网络结构,但增加到一定程度,会使面条结构松散、剪切力下降、表观状态变差;面粉中有少量脂类,包括脂肪、磷脂、糖脂等,一般为2.94%左右,面粉脱脂后所制得的面条白度增加,但表面黏度下降,脂类和蛋白质结合后,可增加面絮弹性和包络强度,改善面絮加工性能和干物质失落率[7-8]。

和面用水必须符合食用水的卫生要求,水的硬度要求<10 度,pH 不得<6.5 或>8.5,pH=7.0+0.2 为佳,含Fe量、含Mn量均应<l mg/kg[5]。在我国,水的硬度高是影响和面效果的突出问题,其中所含的钙、镁金属离子会与面粉中的淀粉、蛋白质结合,降低面粉的亲水性能和面絮的粘度,最终导致面絮的加工性能降低。和面时适当加入食盐,能起到强化面筋、改良面絮加工性能的作用,食盐中的钠离子和氯离子能促使面粉快速吸水,并有利于蛋白质吸水形成面筋,增强面筋的弹性和延伸性,另外,食盐还有抑制酶的活性、防止面絮酸败的作用[9]。

2.2 和面、熟化

和面是指面粉、食盐、其它辅料与水按比例定量混合,通过和面机进行一定时间的适当强度搅拌,使小麦面粉中的非水溶性蛋白质 (麦胶蛋白和麦谷蛋白)逐渐吸水膨胀,互相黏结,形成具有一定弹性、延伸性、黏性和可塑性的面筋网络结构。其中,加水量应根据面粉的湿面筋含量确定,一般为25%~32%,面絮为含水率30%~35%的松散絮状物,加水温度宜控制在25~30℃,和面时间15 min左右,冬季宜长,夏季较短。和面结束时,面絮呈松散的小颗粒状,不含生粉,手握可成团,轻轻揉搓能松散复原,断面有层次感。面条工业化生产中,和面设备类型多样,主要有立式、卧式、单轴、双轴、高速连续及真空和面等形式。

面条的熟化俗称“醒面”,和面阶段的水分子在面粉表面呈游离状态,熟化过程可以使水分子充分渗透到面粉内部,最大限度的接触蛋白质胶体粒子,通过氢键作用使其充分水化[10]。熟化分为面絮熟化和面带熟化,面絮熟化能够使面粉中的蛋白质充分吸水,形成面筋蛋白,同时通过氧气的作用,使蛋白质结构相互粘连,相对分子量增大,进一步完善面筋结构;面带熟化是将复合压延后的面带放入一定温度和湿度的设备中,静置一段时间实现熟化,使面带结构得到缓和,促使麦醇蛋白和麦谷蛋白进一步吸水结合,进一步完善面筋网络结构[11]。刘全等人通过试验分析获得面絮熟化的最佳工艺参数为:熟化温度25℃、湿度85%、每次熟化时间30 min;面带熟化的最佳参数为:熟化温度25℃、湿度90%、熟化时间30 min[12]。在静置状态下面絮熟化效果最佳,工业化生产中也存在慢速搅拌的动态熟化方式,防止面絮结块,转速以5~8 r/min为宜,在面絮熟化后进行二次面带熟化,熟化效果更佳,国内外已有厂家采用。目前,工业上用的面絮熟化设备有卧式熟化机、输送带式熟化机、圆盘式熟化机,面带熟化设备主要包括卧式网带熟化机、吊杆式熟化机[13],但均存在一些缺陷,需要进一步提高。

2.3 复合、压延、切条

压延是把经过熟化的面絮,通过多道轧辊的碾压作用,将松散的面絮逐步压成符合规定厚度的面片,使疏松、散乱的面筋形成连续、细密的网络组织。压延包括连续压延和复合压延两部分,压延应保持两辊轴线平行,控制好压延比和压延的速度,保证面片运行均衡,面片两边薄厚均匀一致,使面带处于“不余不绷”的状态,均匀送入面刀切条处,切出的湿面条应表面光滑,长度一致,无毛边断条现象[4]。一般采用5~7道压辊组成的压延机组,各道压辊的面片压延比分配合理,随着面片结构逐渐密实,压延比应逐道递减[5],前后各道比较理想的压延比依次为45%、35%、30%、30%、30%、20%及 10%。 陶春生等人通过试验得出,压延的压力增加了面絮的内聚力,改变了面絮的流变学特性,从而影响了面条品质。当压力为1~2 MPa时,压力对小麦面条的各质构参数影响较大,其中硬度、黏性、弹性、咀嚼、胶着性与压力呈显著正相关,内聚性与压力呈显著负相关[14]。

切条是把经过若干道压片成型的薄面片,纵向切成一定长度和宽度(各种断面形状)的湿面条,以备悬挂烘干。切条是挂面的成型工序,直接关系到挂面产品的外观,要求切出的面条平整、光滑、无毛刺、无并条、无油污。切条设备有两种形式,一种是切条部件与轧片机末道轧辊组合为一体,另一种是部件中的切条、送杆、挂杆组合为一体成为切条挂杆机。

2.4 干燥、脱水

挂面干燥是指通过各种手段,将含水率为32%~35%的湿面条经热力作用干燥至含水率≤13.5%的干面条的过程。目前,挂面干燥主要有自然干燥、人工低温干燥、中温干燥、高温干燥和全封闭智能干燥5种。自然干燥受外界环境变化影响较大,卫生条件和产品质量难以保障;低温干燥的主干燥区最高温度<35℃,干燥设备温湿度易于控制,但干燥时间长,占地面积大,生产效率低;中温干燥的主干燥区最高温度<45℃,是企业目前最常用到的干燥工艺;高温干燥的最高温度达70℃,干燥时间短,能够赋予挂面特殊的风味;全封闭智能干燥综合了以上几种干燥方式的优点,生产效率高、产品质量稳定、节能降耗。根据挂面的干燥特性,挂面干燥工艺通常分为4个阶段,即预干燥阶段(冷风定条阶段)、逐次升温干燥、主干燥阶段(恒率阶段)和最终干燥阶段(降温缓速阶段)。影响挂面干燥效果的因素有很多,其中,温度、湿度、风速、时间是影响挂面干燥脱水的四要素,精准控制四要素,使面条的表面水分蒸发速度尽可能等于面条内部水分的扩散率,避免面条形成温度梯度,保障产品质量[15~18]。

目前,在挂面工业化生产过程中,多采用隧道干燥方式,分别设置不同干燥阶段的工艺参数,使被干燥挂面在隧道烘房内缓慢移动并实现脱水。由中国农业机械化科学研究院设计研发的全封闭全天候挂面智能干燥系统,通过新风过滤、分段干燥、变频移行、循环热能使用等手段,智能控制干燥室内的各项工作参数,提升整条挂面生产线的自动化水平,提高生产效率,节约能耗,提高产品品质,保障食品安全。

2.5 切断、称量、包装

干燥后的挂面经切断、称量、包装后投入市场,包装的质量将直接影响产品的销量。近10年,中国挂面包装市场发生了巨大变化,由过去的手工作业到集切断、传送、称量及包装为一体的全自动化挂面包装模式,极大地提高了生产效率和自动化水平,大产能、高精度、特色型、智能化及无人化是挂面包装行业的发展方向。

我国挂面包装方式主要有纸包装、普通塑包、散面手提袋以及高端立体袋包装等,其中,纸包装挂面占比为32.4%,普通塑包装占比36.1%,立体袋包装占比14.8%,捆扎包装、手提袋包装、儿童面及功能面包装分别占比7.5%、5.8%、3.4%[19]。越来越多具有特色和地域情怀的包装应运而生,极大的丰富了挂面产品市场。

3 挂面的产业现状及未来发展趋势

(1)市场格局的改变:中小企业加速淘汰,行业集中度不断提升。近些年,大企业不断扩大规模,以提高市场占有率,中小企业加速淘汰,挂面行业集中度进一步提升,但短时期内难以形成行业垄断。与康师傅方便面36%的市场占有率相比,2019年挂面行业前五名产量之和仅占全国挂面总产量的26%,前10名企业产量占总量的40%,24家龙头挂面企业产能占比47%,企业间竞争激烈,行业集中度仍需逐步提升[1]。

(2)产品重心的转移:营养型挂面、特色挂面、中高端挂面成为市场主流。市场格局的改变必然引起企业的转型升级,大型企业不断扩大产量,提高市场占有率,中小型企业纷纷转型升级,主打特色产品,注重营养健康,研发营养型、功能型以及适用于特殊人群需求的创新挂面,结合传统特色,深入挖掘地域美食,如裤带面、刀削面、波纹面、蝴蝶面、面片及鲜湿面等,将传统面食加工带入工业化时代。此外,中高端挂面成为行业新宠,品牌价值拉大价格区分,消费者需求的转变对挂面企业提出了新的挑战,也带来了显著商机,据统计,低档挂面的毛利率<10%,中档挂面为10%~20%,高档挂面为30%~50%,消费升级将持续带动中高端产品占比提升。

(3)宣传模式的创新:互联网+优化传统营销模式。当今社会是互联网时代,截止2018年底,我国网民规模达到8.54亿,互联网普及率达61.2%。互联网已经渗透到人们生产生活的方方面面,互联网宣传与销售,不仅能够降低成本、提升效率,还是最有效的营销模式,5G技术的研发、大数据分析、直播平台的出现等都是对传统营销模式的优化升级,互联网营销节省了中间商的利润,实现厂家与消费者的直接对接,不仅压缩了成本、提高了效率,更保障了产品的来源和安全性,挂面作为传统食品,在提高产品质量和生产加工模式的前提下,也将搭乘互联网的快车,让企业和消费者共同享受互联网发展红利。

(4)加工装备的升级:智能化升级加速行业的整合。随着挂面装备科技含量的不断增加,自动化、智能化无人生产线不断推出、日趋完善,设备成本的提升,使企业一次性投资加大、产能大幅提升,越来越多的中小企业不堪重负,退出行业竞争。加工装备的升级不仅促进了行业的高质量发展,也将有利于加速行业的整合。挂面产业通过借鉴“德国工业4.0”的思路,积极向挂面装备工业3.0靠拢,朝着挂面产业“2025目标”不断迈进,从而实现挂面的智能化制造与管理的升级。

(5)标准的支撑:标准保障产品质量、提升行业形象。标准是行业健康、有序、可持续发展的基础和保障。我国现行的挂面相关标准较多,大多数为行业标准。其中,国家标准1项、粮食行业标准6项、农业行业标准1项、机械行业标准1项、地方标准1项、杂粮挂面团体标准3项,如表3所示。

表3 我国现行的挂面相关标准

(6)用科学方法评价面条品质。对挂面产品的评价方法除了人工品尝外,还可以采用现代检测仪器和手段。如采用布拉班德粉质仪、面团拉伸仪、RVA快速粘度测定仪测定添加辅料对面絮品质的影响,采用质构仪、色彩色差仪等仪器研究添加辅料对面条品质的影响等。根据仪器的测试结果确定产品最佳配方和最适生产工艺条件,减少个人喜好干扰,实现面条检测手段标准化。

4 结语

挂面行业是我国重要的民生产业和传统的优势产业,近些年,行业整体呈现增长态势。在国家经济发展政策的指引下,企业应加速创新的步伐,深化生产加工工艺研究,不断丰富产品种类,提升产品品质,做好品牌培育,推动行业与互联网的深度融合,实现生产、管理与销售的智能化,坚定地走健康转型与价值提升之路,推动行业的高质量发展。