保证磨粉机研磨效果稳定性的几个关键要素分析

徐桂清

(中粮工程装备(张家口)有限公司,河北 张家口 076250)

我国是农业大国,小麦总产量居世界首位,随着社会经济的快速发展,大型面粉厂的扩建及其自动化控制的提升,人们对高粉质的追求不断地推动制粉工艺的快速发展,磨粉机整体性能和质量也随之快速提升。磨粉机性能的好坏直接影响面粉质量的好坏,精磨细研的长粉路制粉工艺要求磨粉机的研磨效果必须非常稳定才能满足先进制粉工艺要求。

1 喂料均匀性对磨粉机研磨效果稳定性的影响

物料进入进料筒后必须能够自流分布到喂料辊全长上。

1.1 被研磨物料的自流角

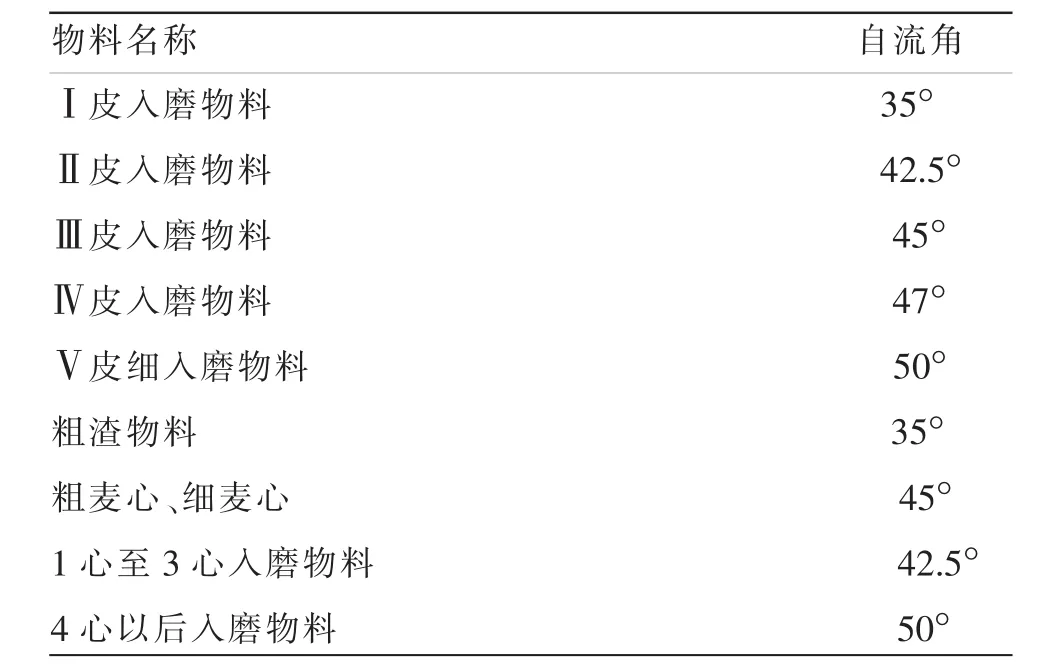

磨粉机各系统被研磨物料的自流角见表1。

表1 被研磨物料的自流角

入磨物料自流参数标注见图1。

入磨物料自流相关参数:①自流到达喂料辊全长时最低料位高度;②最小进口宽度;③物料堆顶露出喂料筒底部的高度;④磨膛吸料通道宽度;⑤进料筒座的高度;⑥喂料辊到磨顶的高度。

1.2 喂料辊控制方式及进料筒形状

进料筒的设计必须保证物料的自然流动充满喂料辊两端,气控磨粉机喂料辊的转速是根据工艺设定好的固定转速,伺服喂料系统的喂料的稳定性是通过来料的多少改变喂料门的开启度大小实现的:来料通过脉冲传感器(枝状浮标)感应—机械杠杆—滚轮阀—伺服气缸—小杠杆—喂料门保证喂料量的相对稳定,这种控制原理要求进料筒为圆筒状来保证物料的自动聚中,最小进料宽度b为425~450 mm,进料筒高度f为500 mm,并根据喂料辊的长度的不同f的数值是有区别的,1250磨要比1000磨高35~40 mm才能保证物料均匀地充满喂料辊全长,MDDK与MMT磨都满足这个要求,这两款磨粉机研磨效果都不错;电控磨则不同了,它的原理是在喂料门开启度一定的情况下通过来料的多少改变喂料辊转速来控制喂料的稳定性。目前市场上应用的3种不同传感方式:①电容式料位传感;②重力传感;③红外线感应传感,电容式料位传感是无级变速,只与料位的高低有关系,与物料的颗粒大小轻重无关系,在任何工艺位置反应都比较灵敏,根据工艺位置设定好高低料位后喂料辊转速就可实现无级变速;重力传感是在喂料辊上部放置一根φ6 mm的圆钢,将物料压力感应反馈到控制系统来改变喂料辊转速,重力传感在制粉工艺的前路系统是没问题的,而在后路麸皮多物料较轻的工艺位置上反应比较迟缓;红外线感应不是无级变速,而是通过感应点来完成,受干扰因素较多,逐渐被其它方式取代;电控磨是根据来料多少,自动调节喂料辊转速,逐渐受到制粉工艺设计人员的青睐,应用数量越来越多,电控磨的进料筒方形居多,都比较宽大,物料流动起来顺畅,磨粉机整体高度降低许多,更加便于操作维修。

1.3 喂料辊加工装配精度

喂料辊加工及装配精度也是保证喂料均匀的必要条件,辊体与轴承的圆跳动和同心度都必须在0.025 mm之内,只有达到了一定的形位公差精度要求,消除波纹涌动的现象,经过喂料辊转动喂料,物料才能自然均匀流落到指定的磨辊研磨区域。

2 落料区的位置对磨粉机研磨效果稳定性的影响

落料区位置很关键,通过理论计算和现场取数实测分析,喂料落点不同出粉率就会不同,采用合适的落料点出粉率最大能提高10个百分点。

落料点的确定先是通过理论计算确定,再通过现场检验来修正理论确定的落料点。

2.1 基本数据

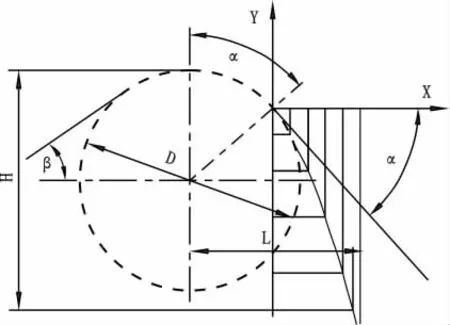

磨粉机喂料系统落料点理论计算基础数据见表2,落料点理论计算图见图2。

图2 磨粉机喂料系统落料点理论计算示意图

2.2 理论计算落料点

抛出角α与喂料辊转速和喂料棍直径有关:

Cosα=2υ2/(D·g)

(1)当 2υ2/(D·g)≤1 时,取 α=arccos[2υ2/(D·g)],抛物线方程为:y=-χtanα-gχ2/[2(υ·cosα)2];X、Y 坐标单位:m。

(2)当 2υ2/(D·g)>1 时,取 α=β,抛物线方程为:y=χtanβ-gχ2/[2(υ·cosβ)2],X、Y 坐标单位:m。

轨迹方程:

2υ2/(D·g)=0.60364551<1 取 α(°)=52.8685634

物料抛物线方程:

y=-χtan52.869°-gχ2/[2(υ·cos52.869°)2]

物料抛物线方程:

2.3 离散点数值计算

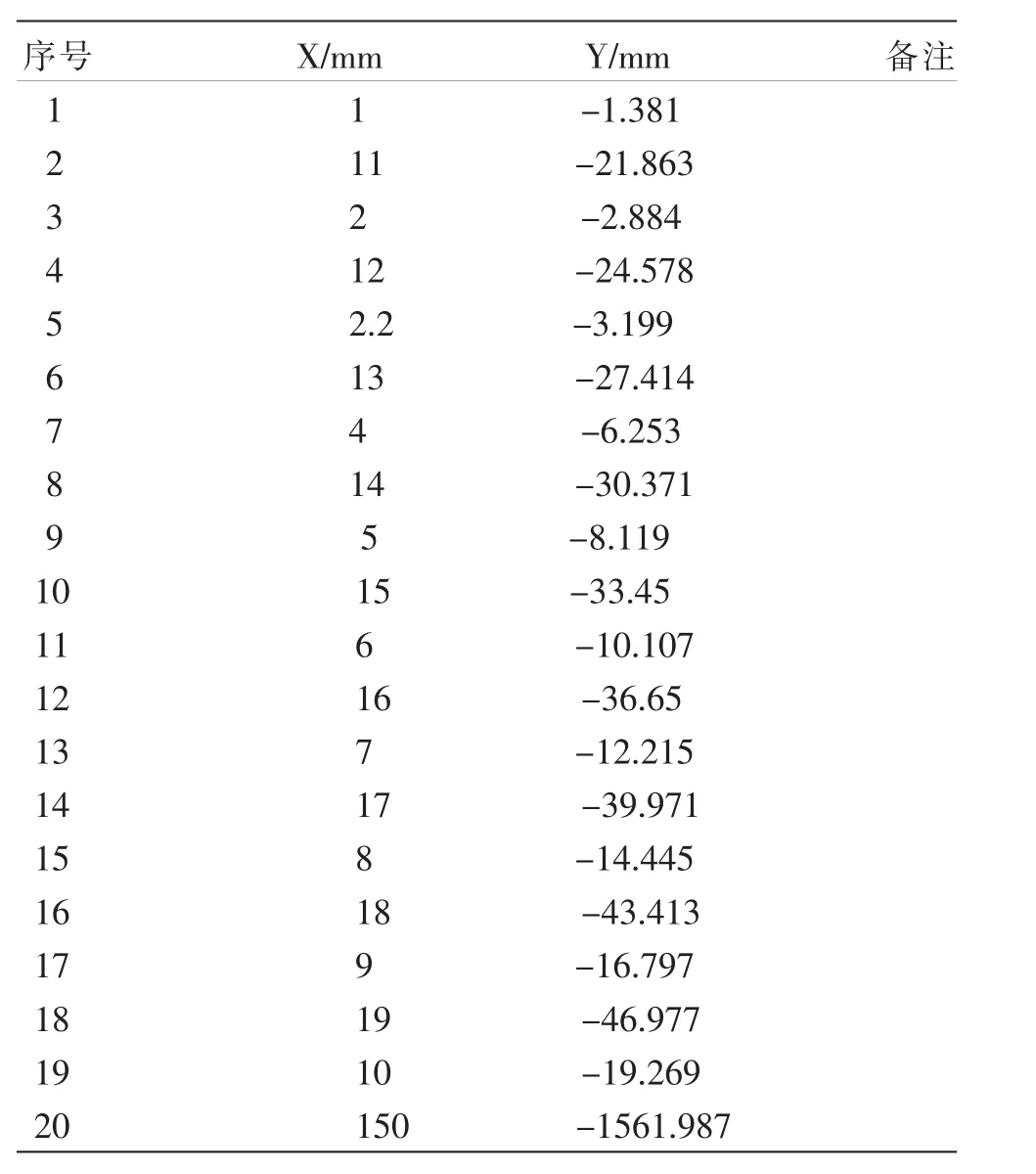

x、y 离散点,计算结果见表3。

表3 离散点求值

2.4 模拟抛物线

通过CAD软件根据上述离散点数值采用样条曲线命令拟合出抛物线。

3 磨辊的材质稳定性和加工精度对磨粉机研磨效果稳定性的影响

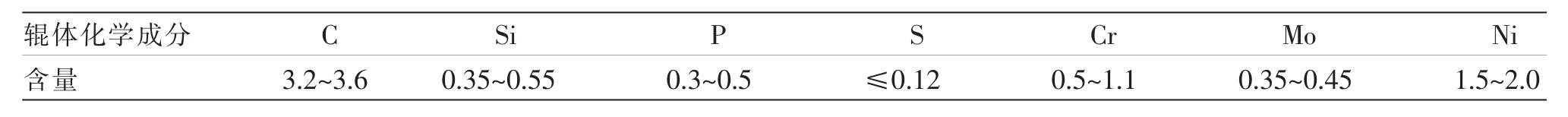

磨辊要求达到LS/T 3513-93规定的标准,磨辊材质按行业标准要求是双金属离心浇铸冷硬合金铸铁磨辊,其机械性能不低于45优质碳素结构钢,辊体白口层铸铁的化学成分见表4。

表4 磨辊辊体白口层铸铁化学成分表 %

辊体灰口层铸铁应符合HT150的机械性能,成品辊直径φ 200~300 mm,白口层铸铁深度15±5 mm,这是行业标准的基本要求,辊体加工硬度为60~78 HS,喷砂辊的硬度要求在低区域有利于喷砂及粗糙度的稳定,齿辊硬度在高区域的高硬度高耐磨性可提高拉丝辊寿命20%~30%左右;磨辊的形位公差,辊体的径向圆跳动、轴承与辊体的同轴度、轴头与辊体的同轴度都有严格技术要求;磨辊的动平衡等级按ISO1940的要求为G1,不平衡量≤5 g·mm/kg;中凸度要符合工艺要求;砂辊的粗糙度经过多年的生产经验也有了比较合理的数值,磨粉机生产厂家对自己装配的磨辊都有本厂严格标准要求,性能指标往往高于行业标准。除了标准要求,拉丝和喷砂的工艺过程也很关键,总之磨辊拉丝质量好坏及喷砂效果直接影响出粉率和面粉质量,须加以重视。

4 轧距调节的稳定性对磨粉机研磨效果稳定性的影响

在轻研细磨、低温生产、追求高品质面粉的制粉工艺中保持轧距稳定是至关重要的,也是制粉工最应注意的事情,磨辊的离合轧距目前大部分还是沿用气压控制气缸伸缩,通过转臂带动慢辊轴承座向快辊轴承座远离或靠拢的原理 (气压0.5~0.6 MPa范围内),操作中根据工艺要求粗调好轧距,在生产过程中再微调到满意的轧距间隙。理论上在工艺不变、物料稳定的情况下轧距不做调整,实际上两辊在研磨挤压过程中相互作用力要消除各联接件配合间隙,使整个关联件成为刚体的柔性联接,这就要求各工件材质、加工精度(形位公差、配合公差、光洁度等)符合技术设计要求。严格控制大块硬物通过磨口,影响轧距变化。磨辊轧距调节结构见图3。

图3 磨粉机磨辊轧距调节结构示意图

5 磨辊轧距吸风系统对磨粉机研磨效果稳定性的影响

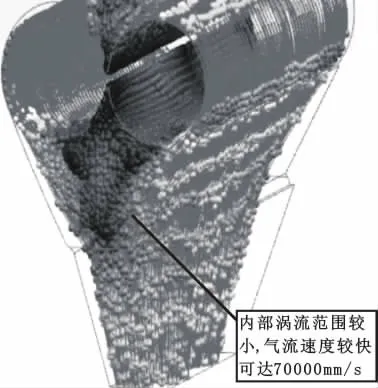

磨辊在高速旋转研磨过程中,靠近磨辊表面的空气以一定的速度随辊面前进,快慢辊挟带的这种空气在接近研磨区过程中逐渐被压缩向上反射形成紊流称为“泵气”现象。喂料薄层被“泵气”现象干扰的结果是料层散乱,速度降低,影响流量,这对心磨物料的影响特别明显,为了消除磨辊“泵气”现象,设计了“轧距吸风”系统,该系统的设置消除“泵气”现象效果很明显,图4和图5分别为没有设置和设置了轧距吸风系统的磨粉机内物料流动图像。

图4 无“轧距吸风”系统磨粉机内物料流动图像

图5 有“轧距吸风”系统磨粉机内物料流动图像

磨粉机未设置轧距吸风系统时,气流速度缓慢,磨膛里的粉尘太多,很大地影响了研磨效果。轧距吸风系统的合理设计也是影响磨粉机研磨效果稳定性的关键点,不能忽视。

6 机体稳定性对磨粉机研磨效果稳定性的影响

磨粉机底座材质的选择是整机稳定的基石,随着产品高质量快速发展,用材选料也更科学精细,采用精密整体铸造底座逐步代替钢板焊接底座,铸铁具有结构坚固、不变形、稳定性好,对减震降噪有明显效果;轴承座、微调臂等选用综合性能更好的QT450;各种转臂、固定架选用ZG35、关键转轴用20CrMo、其它部分则选择优质钢板;轴承、气动元件选用国际一流产品;标准件选用国内品牌厂家等。减少焊接,增加铆接和螺栓联接,借助装卡工具和模具保障加工装配的精度和整机性能的稳定,确保磨辊研磨性能稳定。

7 结语

磨粉机的综合性能提升必须围绕提高 “研磨效果稳定性”为中心,从各部件系统设计、零部件加工、原材料选型及工艺工装等多角度做细致研究来提高整体质量,设计人员要了解磨粉机的发展历程以及发展方向,加快磨粉机新产品的研发,早日推出更新一代产品,推动制粉设备快速发展。