带热障涂层单晶合金叶片模拟热冲击服役环境试验研究

郭会明,刘志远,田 伟,白云瑞,钟 燕

(1.中国航发四川燃气涡轮研究院,成都 610500;2.湘潭大学,湖南湘潭 411105)

1 引言

热障涂层(TBC)是将耐高温、低导热、抗腐蚀的陶瓷材料以涂层的形式与基体合金相复合,以降低合金热端部件表面温度、提高基体合金抗高温氧化腐蚀性能的一种防护技术[1]。航空发动机中,热障涂层主要应用于高压涡轮导向叶片、涡轮工作叶片和燃烧室浮动壁瓦片等热端部件[2]。热障涂层的研究源于20世纪40年代末期,60年代美国航空航天局首先将热障涂层成功应用于火箭飞机的喷火管,70年代开始用于美国J75航空发动机的涡轮叶片[3-4]。自此,热障涂层技术成为航空发动机发展必不可少的一项关键技术。

热障涂层常常工作在高温氧化、腐蚀和热冲击等十分恶劣的条件下,在使用过程中常有开裂和剥落失效发生[5-7],成为其长期可靠应用所面临的最迫切需要解决的问题。陈孟成等[8]采用高温炉进行热障涂层热冲击试验研究,结果表明陶瓷层与粘结层界面处Al、Cr、Ni 氧化物的形成过程中会产生体积膨胀,导致热应力增加,引起陶瓷层产生微裂纹。同时,由于冷热温度变化使得ZrO2发生晶体转变,具有明显的体积效应,而这种体积效应在冷热循环条件下引起涂层开裂。张永等[9]采用燃气加热进行热障涂层热冲击试验研究,结果表明陶瓷层在经过燃气冲击后受到循环热应力影响,柱状晶间隙变大,导致涂层剥落。Chen 等[10]对热障涂层热冲击过程进行的数值计算表明,热冲击过程中陶瓷层与粘结层界面处的应力大且释放速率快,裂纹更容易在界面处萌生并扩展。以上对热障涂层的失效研究普遍采用带热障涂层试样在高温炉中加热的方式进行冲击试验[11-12],与涡轮叶片工作环境相差较大,无法评估涡轮叶片表面复杂曲面和气膜孔等因素对涂层抗冲击性能的影响。

本文对带热障涂层涡轮转子叶片在燃气冲击条件下开展热冲击循环试验,分析在模拟发动机工况条件下热障涂层抗燃气热冲击的能力、热障涂层脱落的原因及影响因素。

2 材料及试验方法

2.1 材料及样品的制备

本试验热障涂层采用的基体为镍基单晶高温合金,涂覆对象为某发动机涡轮转子叶片。热障涂层采用金属粘结底层和陶瓷层的双层结构。金属粘结底层为MCrAlY 涂层,厚度为20.0 μm,名义成分为Ni-余量,Cr-20%~30%,Al-8%~10%和Y-0.3%~0.5%,采用A-1000 型真空电弧镀设备制备,沉积后进行高温真空扩散处理。陶瓷层为w(Y2O3)=(6~8)%部分稳定的ZrO2,采用乌克兰进口电子束物理气相沉积(EB-PVD)设备进行沉积。

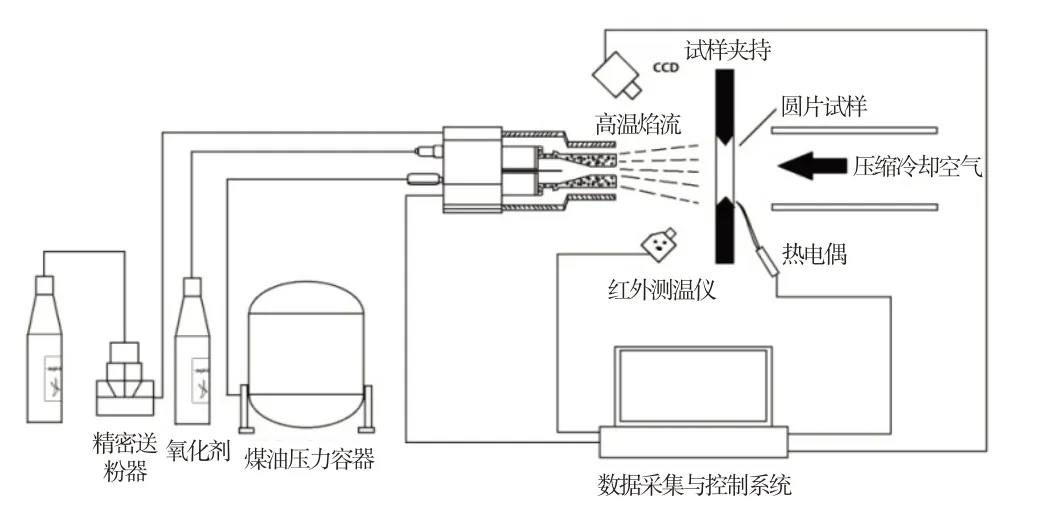

2.2 热冲击试验方法

试验设备为国内自主研制的热障涂层热冲击环境模拟装置,如图1 所示。其工作原理为通过控制与数据采集中心设置试验参数,如试验温度、循环时间等,利用火焰喷枪对试验对象进行热冲击。试验方法如下:将涂覆有热障涂层的涡轮叶片装夹于加热工位上,从涡轮叶片底部通入压缩空气进行冷却,采用火焰喷枪以平行涡轮盘轴线方向对涡轮叶片前缘进行加热;采用红外测温仪测量叶片前缘温度,叶片前缘达到1 080℃后保温60 s,将火焰喷枪移开,涡轮叶片在外界环境中冷却80 s。反复循环操作(自动进行)至涡轮叶片表面涂层出现可见裂纹或脱落停止。

图1 热障涂层模拟热冲击环境装置示意图Fig.1 Schematic diagram of simulated thermal shock environment equipment with thermal barrier coating

2.3 检测分析

对未进行热冲击试验和完成热冲击试验的涡轮叶片沿火焰冲击位置的横截面进行解剖,采用X 射线衍射(XRD)对热冲击前后的陶瓷层表面进行物相分析。采用附带能谱仪(EDS)的JSM63900型扫描电子显微镜,对热冲击前后热障涂层的形貌及成分变化进行观察。

3 结果与分析

3.1 热冲击下热障涂层表面形貌

图2为不同热冲击循环下涡轮叶片前缘部位热障涂层的表面形貌。从图中可以看出,未进行热冲击试验时,涡轮叶片前缘位置涂层呈灰白色,气膜孔周围涂层未出现翘曲和起皮。经过42 次热冲击循环后,叶片前缘位置气膜孔周围出现2 处小块的涂层脱落,其余部分涂层完好。经过61次热冲击循环后,叶片前缘位置存在大块的涂层脱落,脱落面积在11个气膜孔范围内,涂层脱落附近的气膜孔周围存在明显的起皮和裂纹。经过71次热冲击循环后,叶片前缘位置涂层脱落面积增大,并由中心区域的11个气膜孔扩展到22 个气膜孔范围。涡轮叶片前缘热障涂层脱落绝大部分从气膜孔边开始,由初步的掉块、裂纹萌生,到最后的大块脱落。据此表明,涡轮叶片前缘位置受到火焰冲击影响最大,最先开始涂层掉块、脱落,气膜孔周围是热障涂层开始脱落的主要部位。

图2 不同热冲击次数下涡轮叶片前缘热障涂层形貌Fig.2 Surface morphology of thermal barrier coating on blade leading edge under different thermal shock cycles

3.2 涡轮叶片热障涂层微观结构分析

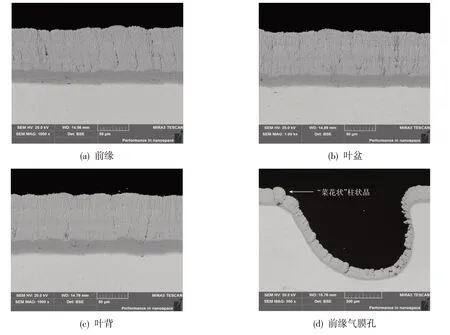

对未进行热冲击的带热障涂层单晶涡轮叶片进行解剖,如图3所示。从图中可看出,在涡轮叶片中截面的前缘、叶盆、叶背的表面,陶瓷层以平行排列的柱状晶形式生长,厚度在70.0~90.0 μm 范围内。粘结层在单晶基体与陶瓷层之间,厚度在20.0~25.0 μm 范围内。在气膜孔边缘位置,由于孔边曲率的较大变化,陶瓷层柱状晶生长不规则,部分区域生长成了“菜花状”。“菜花状”柱状晶与周围柱状晶之间的间距较大,且其底部与粘结层的连接面积较小,会导致气膜孔附近陶瓷层的结合力较差。

图3 未进行热冲击试验的涡轮叶片中截面热障涂层形貌Fig.3 Morphology of thermal barrier coating on the middle section of turbine blade without thermal shock test

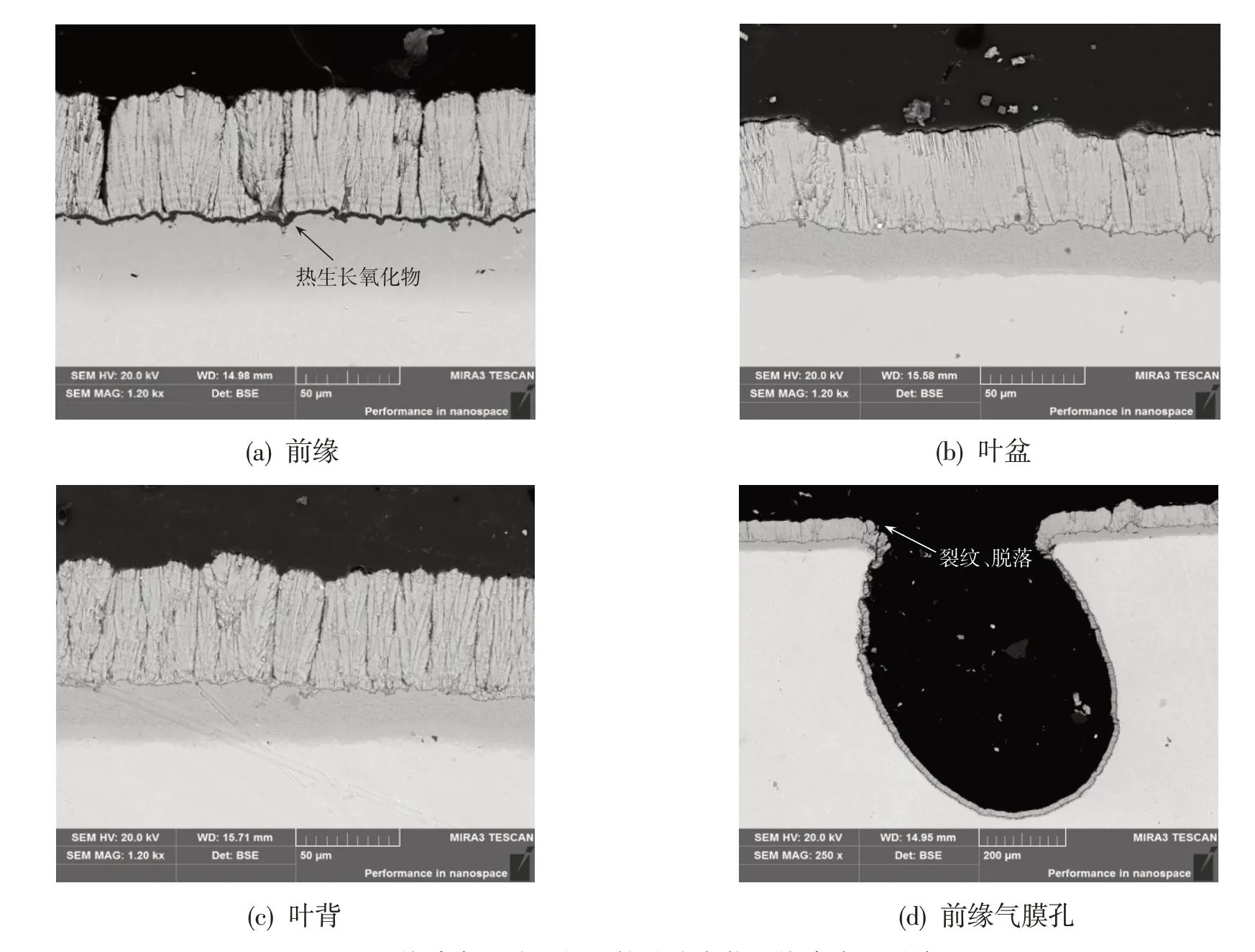

图4为经过71次热冲击循环后的带热障涂层单晶涡轮叶片中截面热障涂层形貌。可见,与未进行热冲击的涂层形貌相比,经过71 次热冲击循环后,叶片前缘位置的粘结层与单晶基体之间的界面变得模糊,这可能和粘结层与基体之间的互扩散有关;陶瓷层与粘结层的界面上产生了热生长氧化物(TGO),前缘位置TGO 最厚处可达2.6 μm。叶片叶盆和叶背位置的陶瓷层与粘结层之间同样产生了TGO,但厚度均小于1.0 μm,且粘结层与单晶基体之间的界面仍然较清晰。叶片前缘气膜孔附近的陶瓷层出现了裂纹和部分脱落。

图4 热冲击试验后的涡轮叶片中截面热障涂层形貌Fig.4 Morphology of thermal barrier coating on the middle section of turbine blade after thermal shock test

3.3 涡轮叶片横截面热障涂层能谱分析

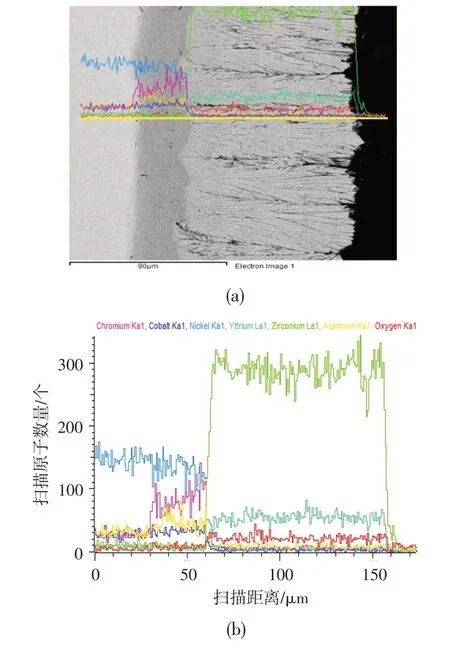

对未进行热冲击试验的涡轮叶片中截面涂层进行能谱分析,结果如图5所示。陶瓷层主要包含Zr、Y、O元素;金属基体中含有大量的Ni元素,还有Cr、Co、Al等元素;粘结层中Al、Cr元素含量相比金属基体较多,且Cr元素含量由金属基体侧到陶瓷层侧逐渐增多,并在粘结层与陶瓷层界面附近达到最大。

图5 未进行热冲击试验的涡轮叶片中截面涂层能谱分析结果Fig.5 EDS analysis of thermal barrier coating on the middle section of turbine blade without thermal shock test

图6和表1为经过71次热冲击循环的涡轮叶片中截面涂层能谱分析结果。与未进行热冲击试验的涂层能谱分析结果相比,经过热冲击试验后粘结层中的Al元素含量降低,且Al元素在陶瓷层与粘结层界面聚集。粘结层中的Al 元素一部分向陶瓷层与粘结层界面处扩散,与外界的氧反应形成TGO;另一部分由于与基体的浓度差而产生自扩散,最终基体中的Al元素含量与粘结层中的Al元素含量相近,自扩散的深度约5.0 μm。

图6 热冲击试验后的涡轮叶片中截面涂层能谱分析结果Fig.6 EDS analysis of thermal barrier coating on the middle section of turbine blade after thermal shock test

4 失效分析

4.1 热障涂层脱落与TGO生长

带热障涂层涡轮叶片能否安全可靠服役,在很大程度上取决于热障涂层的寿命。研究表明,热障涂层剥落失效的影响因素主要包括TGO的形成、陶瓷层的相变与烧结、热膨胀系数失配、热梯度或温度梯度、碰撞损伤等[13],其中TGO的形成是热障涂层失效常见的也是最关键的影响因素之一。

带热障涂层涡轮叶片经过71次热冲击循环后,叶片前缘位置可见明显的TGO层且厚度最大,叶片其余位置的TGO 厚度较小。这主要是由于叶片前缘位置受到燃气冲击后,粘结层中的Al元素在高温环境中向界面处不断扩散,与外界的O 结合形成了以Al2O3为主的致密TGO层。加之温度越高,Al元素的扩散和氧化物的形成速度越快,而前缘位置在热冲击中温度最高,因此其TGO厚度最大。

热障涂层的剥落与TGO 生长导致的粘结层Al元素贫化有关。一方面,由于TGO的韧性与基体相比微不足道,在陶瓷层与粘结层的界面会限制这种由于TGO生长导致的体积变化,在形成TGO时会随之出现残余压应力,且残余压应力会在涡轮叶片冷却到环境温度过程中进一步增大,因此热障涂层的剥落主要发生在循环冷却过程中。另一方面,由于TGO 不断生长,粘结层中的Al 元素含量显著降低,如图6和表1中所示。当粘结层中的Al元素贫化到不足以提供完全生成Al2O3所需的Al元素含量时,粘结层中的Ni 和Cr 元素就会发生氧化,形成镍、铬的氧化物,使得TGO 体积增加更快,在界面处形成很大的表面压力[13]。随着热冲击循环的不断进行,这些应力相互叠加,最终导致热障涂层翘曲和剥落。

表1 热冲击试验前后热障涂层主要元素能谱分析结果(质量分数)对比 %Table 1 EDS analysis results of major elements of thermal barrier coatings before and after thermal shock test

4.2 热障涂层裂纹与涡轮叶片前缘气膜孔

涡轮叶片前缘直接面对高温来流的冲击,是热载荷最大的区域。根据Kim等[14]对带热障涂层涡轮叶片气膜孔边温度和应力分布进行的有限元模拟结果(图7)可看出,气膜孔处高温燃气与冷却空气混合,使气膜孔边的温度分布不均匀,且温度梯度大。由于热障涂层与涡轮叶片基体的热膨胀系数有一定差异,在均匀升温和降温中尚存在一定的热应力,而在气膜孔边大的温度梯度下热应力会进一步增大,这将导致热障涂层与基体产生分离[14-15],进而使热障涂层产生裂纹和剥落。本文中热障涂层裂纹主要从气膜孔边产生并扩展,主要就是因为气膜孔边的热应力较大,与模拟计算结果相吻合。另外,气膜孔边缘位置陶瓷层柱状晶生长的不规则和“菜花状”,也加速了热冲击作用下热障涂层的脱落。

图7 带热障涂层涡轮叶片气膜孔边温度及应力分布[14]Fig.7 Distribution of temperature and stress around cooling hole of turbine blade with thermal barrier coatings

5 结论

(1)带热障涂层单晶涡轮叶片经过42 次热冲击循环后,叶片前缘气膜孔附近的涂层首先出现脱落;经过71 次热冲击循环后,叶片前缘附近涂层脱落的面积明显增大。

(2)热冲击环境下叶片前缘位置热生长氧化物厚度比其他涂层未脱落位置的厚1.0~2.0 μm。金属基底与粘结层之间有明显的扩散现象,其中Al、Cr元素从含量较高的粘结层向基底扩散,深度约5.0 μm。

(3)气膜孔边热应力较大是涂层脱落的主要原因,孔边涂层微观结构不规则加速了热障涂层的脱落掉块。