长庆油田小套管二次固井工艺技术研究与应用

闵江本,向 蓉,陈 博

(1.川庆钻探工程有限公司钻采工程技术研究院,陕西西安710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安710018;3.长庆油田公司第二采油厂,甘肃庆城745100;4.长庆油田公司第六采油厂,陕西定边718699)

0 引言

随着长庆油田不断勘探开发深入,由地质、工程、地层水腐蚀等因素等造成的油水井套损问题越来越严重,套损井数量不断增加,据统计,每年新增套损井350~500 口,目前套损井防治总需求达2000余口。套损导致油井含水率上升、减产甚至关停,注水井水驱动用程度低,注采井网失调,严重影响着油田的开发效果及油藏动用程度,对长庆油田6000 万t 持续稳产带来了极大考验,亟须对套损井进行增产复产治理。

为提高原油产量、恢复单井产能,长庆油田公司套损井治理项目组近年来针对套损井分别开展了套管补贴[1]、化学挤封[2]等治理措施,现场试验表明:套管补贴存在施工周期长、作业成本高、造成井筒缩径等问题,窄环空间隙贴堵液封堵质量难以有效保证,部分井因贴补效果差导致井筒改造效果不佳且无后续补救措施,直至弃井或封井[3-7];化学挤封存在挤封成功率低、措施有效期短等问题,同时也无法满足大段套损井治理要求。

本研究针对长庆油田套损井改造技术特点,在全井段套损严重、LEP 隔采失效且仍具有较大潜在产能的部分油井中,开展小套管二次固井先导性试验,改进优化水泥浆体系、工具和固井工艺技术,在原来的Ø139.7 mm 生产套管中下Ø88.9 mm 小套管进行二次固井,固井结束后利用深穿透的射孔弹重新射开目的层,形成新的油流通道,恢复套损井的正常生产,增产效果显著。

1 小套管二次固井技术难点

(1)环空间隙小,施工摩阻大,固井压力高。小尺寸套管挠度大,套管居中困难,影响顶替效率;套管下放速度受到限制,稍微失控,激动压力增大,压漏地层;窄环空施工摩阻压耗高,导致固井过程中泵压升高,甚至引发憋泵等重大事故。

(2)井眼条件差、固井二界面胶结环境差。所选下小套管二次固井的井,存在不同程度的错断、变形或破裂,下入小套管前必须进行打通井眼通道处理,确保井筒处理干净;同时油层套管经过长年腐蚀破坏,套管内壁附着大量腐蚀结垢物及油膜等,严重影响二界面水泥优质胶结。

(3)对水泥浆流动性、通过性要求高。小套管接箍外径为108 mm,环空接箍处间隙仅为8 mm,目前使用的膨胀珍珠岩减轻材料颗粒大,耐压性差,容易受压破碎发生聚集堵塞,增加施工摩阻压耗。

(4)水泥环密封性、完整性问题突出。环空间隙小导致水泥环薄,水泥环密封完整性挑战难度大。常规硅酸盐水泥是一种易收缩的脆性材料,力学性能差,在井下作业压力条件下易产生微裂缝,环空密封性失效产生环空带压现象,后期补救措施手段少。

(5)对固井工具及附件要求严格。必须使用性能优异的固井工具及附件,防止替空或留水泥塞问题,以免造成补救难度大甚至报废。

2 小套管二次固井工作液体系研究

2.1 低摩阻耐压防漏水泥浆体系

2.1.1 水泥浆配方设计及基础性能

根据前面小套管二次固井水泥浆性能要求分析,结合长庆油田低压易漏特点,按照紧密堆积原理,合理控制颗粒级配,小套管二次固井低摩阻耐压防漏水泥浆设计方法主要考虑以下3 个方面[8]:

(1)防止固井漏失,有效降低领浆水泥浆密度,按照平衡压力固井原理,精准设计浆柱结构,根据现场需求,设计低密度水泥浆密度控制在1.20~1.45 g/cm3,满足低压易漏地层一次上返固井需要。

(2)目前油田常规使用的减轻材料为膨胀珍珠岩,该材料颗粒大、耐压性差,易受压破碎发生聚集堵塞,增加施工泵压;室内优选一种空心玻璃微珠作为主要减轻剂,空心玻璃微珠是一种密闭中空的玻璃球体,具有坚硬的外壳,抗压能力强,当静压强度达到 60 MPa 时,球体破碎率<10%[9]。

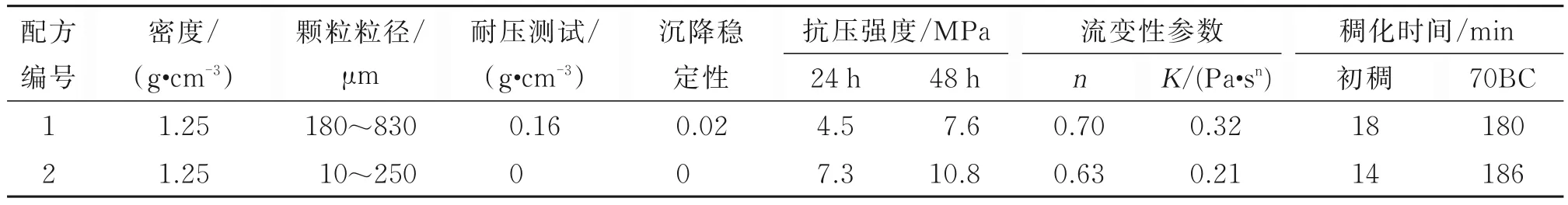

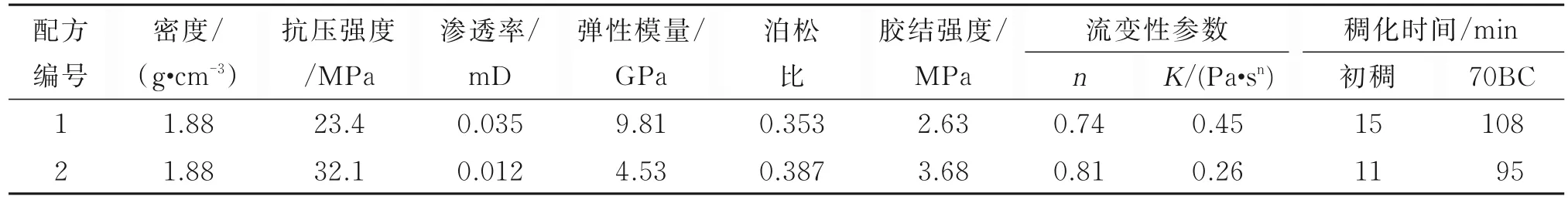

(3)形成的低密度水泥浆必须具备良好的流动性和通过性,有效降低施工摩阻压耗,保证现场施工安全。低摩阻耐压防漏水泥浆基础配方是由G 级水泥、Y6000 型空心玻璃微珠、粉煤灰、微硅、超细水泥、增强材料及相关外加剂在一定的比例下配制而成,经过室内研究,形成低摩阻耐压防漏水泥浆配方,基础性能见表1。

由表1 可知,低摩阻耐压防漏水泥浆(配方2)相比同等密度条件的膨胀珍珠岩水泥浆体系(配方1),具有体系稳定、流动性好、抗压强度高、颗粒粒径更小、通过性更高等特点,可满足长庆油田低压易漏地层小套管二次固井需要。

表1 低密度水泥浆配方基础性能Table 1 Basic properties of the low density cement slurry formula

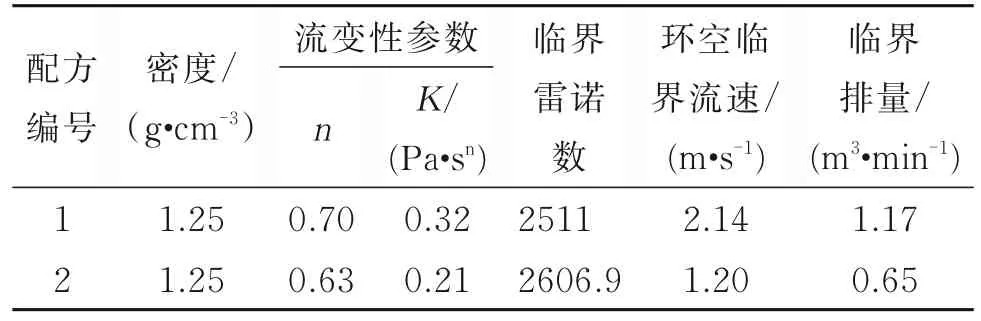

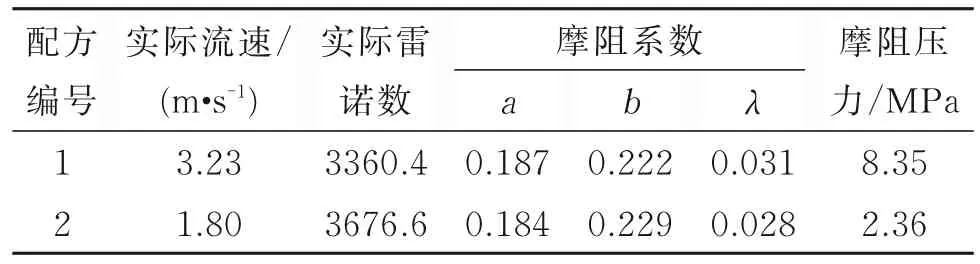

2.1.2 水泥浆摩阻压耗计算

小套管二次固井环空间隙小,受小井眼小间隙限制,注水泥作业排量较小,处于由层流到紊流的过渡带的机会较大,故对小套管二次固井水泥浆摩阻压耗按紊流顶替进行计算[10-12]。计算小套管二次固井低密度水泥浆摩阻压耗,不考虑管内摩阻。假定人工井底2000 m,原油层套管外径139.7 mm,现下入小套管外径88.9 mm,低密度封固段长1500 m,设定低摩阻耐压防漏水泥浆和膨胀珍珠岩水泥浆密度均为1.25 g/cm3,分别计算2 种流体的摩阻压耗,计算结果见表2 和表3。

表2 水泥浆在环空的临界排量及临界流速计算Table 2 Calculation of critical displacement and critical velocity of cement slurry in annulus

由表2 和表3 可知,膨胀珍珠岩水泥浆体系由于主要减轻材料颗粒粒径大,浆体稠度高,在窄环空间隙内通过性差,造成环空摩阻压耗高,而低摩阻耐压防漏水泥浆具有较低的环空摩阻压耗,排量控制在0.65 m3/min 即能实现紊流顶替,更适用于在小套管二次固井。

表3 水泥浆摩阻压耗计算Table 3 Friction and pressure loss calculation of cement slurry

2.2 热固性树脂水泥浆体系

为解决硅酸盐水泥脆性大、易收缩、力学性能差等问题,提升小套管二次固井薄水泥环耐冲击性能,提高水泥封固效果、延长封堵有效期,室内优选一种热固性树脂水泥浆体系封固小套管二次固井产层段。该体系主要组分为G 级水泥和环氧树脂,通过树脂固化剂的加入,将环氧树脂交联形成了三维立体结构,从而赋予了环氧树脂水泥浆体系优异的力学性能。热固性树脂水泥浆在30~120 ℃条件下稳定性好、稠化时间可调、流动性好,形成的水泥石具有“高强低弹模”的特点,能有效提高小套管二次固井固井胶结质量和环空密封性。表4 为优选的热固性树脂水泥浆体系基本性能,图1、图2 为常规水泥浆体系及热固性树脂水泥浆体系的扫描电镜图。

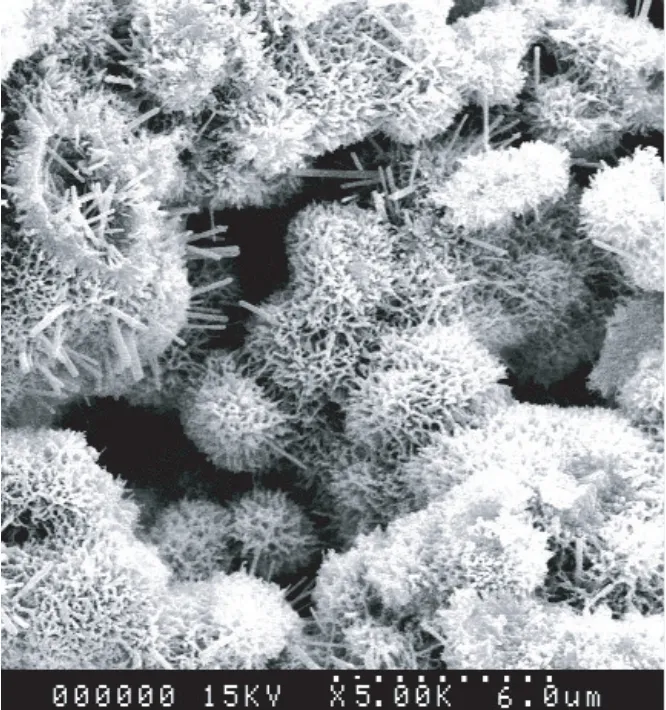

图1 常规水泥石电镜扫描图(5000 倍)Fig.1 Scanning electron microscope of conventional set cement (5000 times)

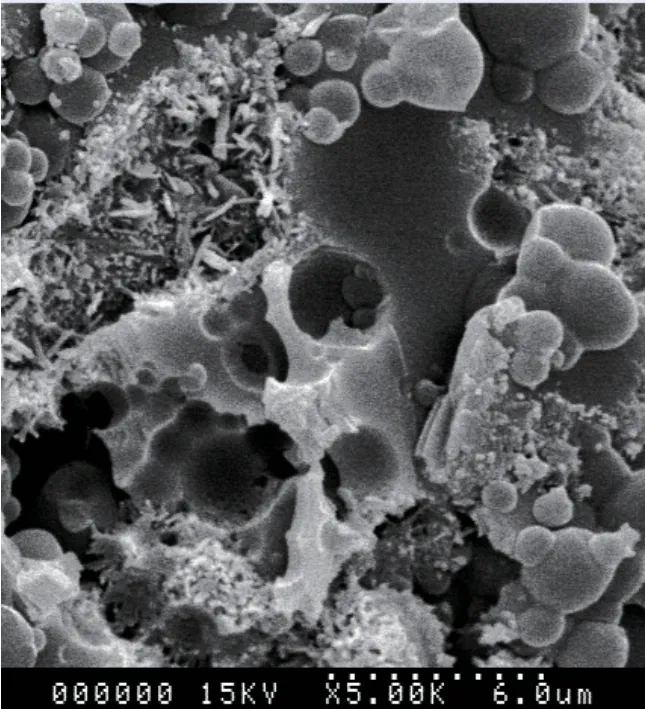

图2 热固性树脂水泥固化体电镜扫描图(5000 倍)Fig.2 Scanning electron microscope of cured thermosetting resin cement (5000 times)

表4 热固性树脂水泥浆体系基本性能Table 4 Basic properties of the thermosetting resin cement slurry system

根据表4 和图1、图2 可以看出,热固性树脂水泥浆与常规水泥浆相比,具有更好的流变性能和力学性能。将常规水泥石与热固性树脂水泥固化体在扫描电子显微镜下放大5000 倍,发现常规水泥石微观结构呈球状、管状、网络状粒子或纤维状粒子,粒子间相互胶结而形成一个间断的、疏松多孔的骨架网状体系,说明常规水泥石中存在大量的粒间孔隙,致密性差,结构松散,无法长期有效抵抗地层油气水侵。热固性树脂水泥浆固化体颗粒包围紧密,提高水泥密实性及完整性,环氧树脂的加入改善了油井水泥石力学性能,赋予油井水泥石韧性,减轻水泥环在受冲击力作用后的应力集中造成的破碎伤害程度,提高套损井治理开发寿命[13]。

2.3 前置液和后置液体系

2.3.1 前置液体系

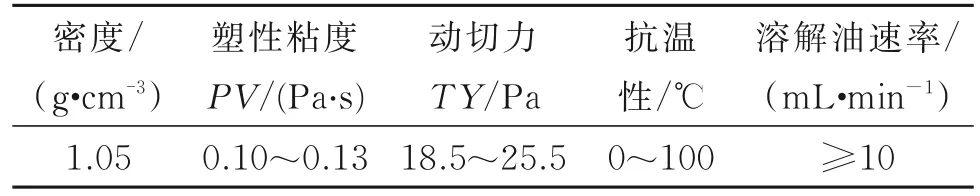

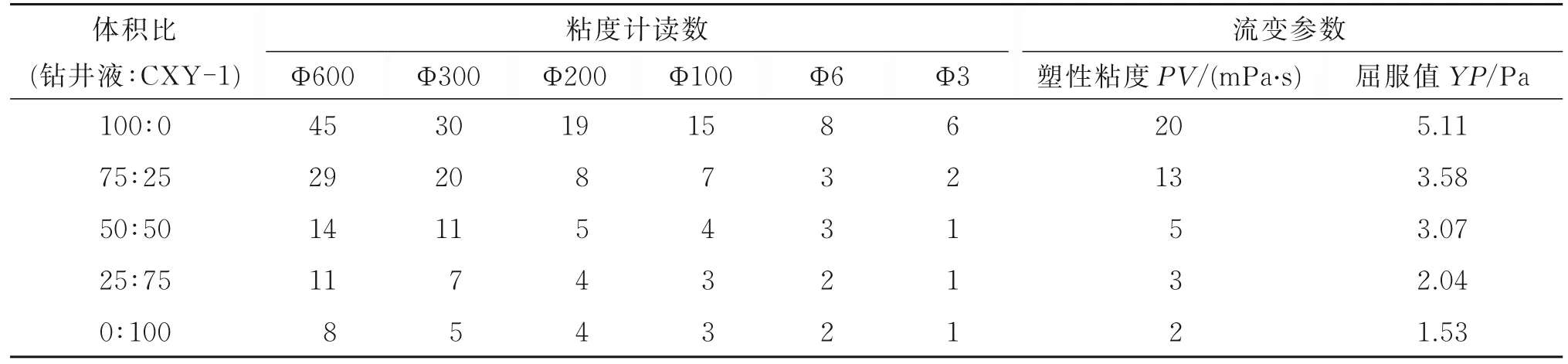

小套管二次固井前置液体系为自主研发的界面增强型酸性冲洗液CXY-1,其基本性能见表5,CXY-1 冲洗液具有冲洗、稀释、缓冲、隔离功效,能够有效清洗Ø139.7 mm 生产套管内壁的腐蚀结垢物和油膜,提高固井顶替效率及一、二界面胶结质量[14-16]。CXY-1 冲洗液与钻井液混合物的相容性试验结果表明,固井冲洗液对完井泥浆、水泥浆未造成增稠絮凝现象。且随着冲洗液比例增大,流体的塑性粘度和屈服值降低,表明该前置液可改善流动性,在较低临界流速下达到紊流顶替。CXY-1 冲洗液与钻井液混合物的相容性试验性能见表6。

表5 CXY-1 冲洗液基本性能Table 5 Basic properties of CXY-1 flushing fluid

表6 CXY-1 冲洗液与钻井液混合物的相容性性能测试Table 6 Compatibility test of CXY-1 flushing fluid with drilling fluid mixture

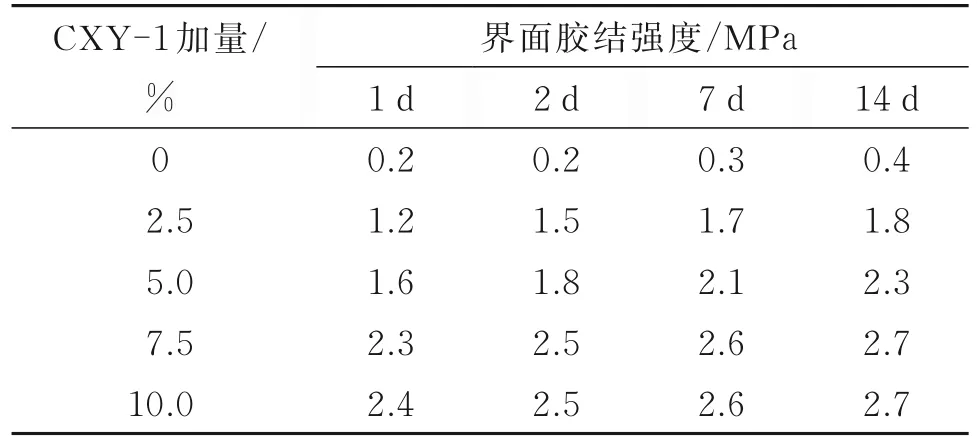

CXY-1 冲洗液内含机硅酸盐溶液,表现为弱酸性,可提高水泥特别是低密度水泥的早期胶结强度。其作用原理是在井壁与水泥浆接触后,反应生成一种结构性凝胶,在水泥浆稠化早期阻止地层流体窜流,加快固井界面胶结过程。表7 为不同CXY-1 加量对界面胶结强度的影响,根据试验结果,推荐CXY-1 的加量为7.5%。

表7 CXY-1 冲洗液加量对界面胶结强度的影响Table 7 Effect of CXY-1 addition amount on boundary cementation strength

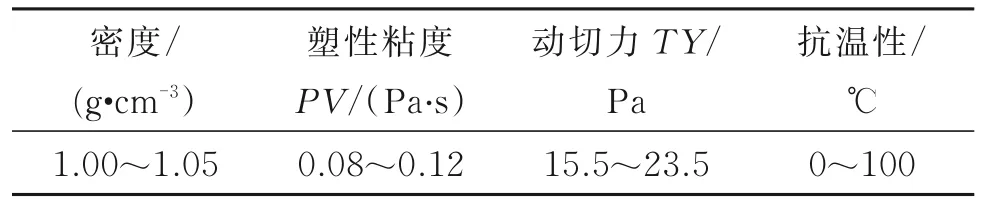

2.3.2 后置液体系

配制0.5 m3自主研发的PSY 防塞剂作为压塞后置液,PSY 防塞剂基本性能见表8,该体系具备良好的悬浮、分散、稀释及抗高温性能,对滞留在套管内的水泥浆起到溶释、缓凝、分散的效果,预防留水泥塞事故的发生。

表8 PSY 防塞剂基本性能Table 8 Basic performance of PSY antiplug agent

3 小套管二次固井主要工艺技术措施

3.1 固井前井筒处理

受地质、工程、腐蚀等因素影响,原Ø139.7 mm生产套管均存在不同程度的变形、错断、套破穿孔等,因此,在下入Ø88.9 mm 小套管前必须处理井眼,打通井眼通道,保证套管顺利下入。

(1)针对套管发生严重腐蚀套破穿孔的井,对套损段首先应进行封堵加固处理,一般采用水泥浆堵漏,施工方式采用套管内平推注水泥,待水泥凝固后,下入Ø116 mm 蹄形磨鞋+螺杆钻+Ø73 mm 工具油管,进行井眼通道打通施工。

(2)发生套管变形或错断的井,先采取磨铣、整形、扶正等措施,必要时采用水泥封堵对套损段进行加固,然后再下入磨铣工具打通井眼。

(3)全井段必须多次刮削,彻底清除原生产套管内部的泥垢。随后采用高效冲洗液+清水大排量冲洗井壁原油;针对部分结蜡严重井则可采用高温蒸汽反循环洗井予以清除。

3.2 保证套管居中度

小套管固井环空间隙小,小尺寸套管柔性大、刚度小、容易弯曲、偏心和贴壁,下入套管居中度难以保证。套管不居中会导致环空流动区域均匀性差,水泥浆产生扰流或窜流形成滞留混浆带,影响固井顶替效率。

在全井段选择设计安放无焊接、抗挤毁能力强的整体式弹簧扶正器,油层段每根套管安放一个扶正器,保证套管居中度>67%,能够有效减小窄环空小套管下入阻力,使流体进入环空后有足够的均匀通道。

3.3 控制施工排量

控制顶替排量,保证替速均匀,是提高固井顶替效率的关键[4]。根据流变学理论,结合下完套管后的实际循环摩阻,确定小套管二次固井的顶替排量,现场施工以500~600 L/min 排量进行顶替,起压后降低顶替排量,以300~400 L/min 排量进行顶替,保证顶替过程中压力变化平稳。

3.4 选用性能良好的固井工具及附件

(1)为提高放回压成功率,使用“强制复位式浮箍+浮球式浮箍”双浮箍结构,防止因回压阀失效、水泥浆发生倒流导致的固井事故。

(2)小套管二次固井使用“进口加长胶塞+胶塞碰压锁紧装置”进行碰压顶替,解决套管内水泥浆刮剃不干净、留水泥塞以及胶塞上浮等问题。

(3)必须保证井口联顶节和水泥头、高压管线、短节、转换接头等丝扣完整、密封性好,防止固井施工时发生压力泄露或压力窜出伤人事故。

3.5 其它措施及要求

(1)小井眼环空间隙小,施工压力高,对水泥浆流动性及通过性要求高,固井灰罐车装灰必须使用杂物捕捉器,水泥浆中不得含有大颗粒或大块异物。

(2)固井前使用Ø118 mm×1500 mm 通径规进行充分通井,每根套管下入井底之前必须使用Ø73 mm 通径规进行通径,确保井眼稳定及套管内畅通。

(3)下套管应按照套管厂家推荐最佳扭矩值上扣,应先引扣,防止错扣,余扣大于2 扣的套管严禁入井,预防下套管过程中井筒及套管内落物,每下25~30 根套管灌浆一次。

4 现场应用

以环24-**井为例进行应用分析。该井完钻井深2095 m,原Ø139.7 mm 套管下深2094.99 m,完井日 期 2013 年 6 月 6 日 。2019 年 9 月 工 程 测 井 ,采 用LEP 封隔器隔采,座封位置2021 m。工程测井资料显示:该井在1960.40~1982.15 m 处存在明显穿孔。自套破后先后隔采4 次,治理频繁且有效期短,周围油井产量较高,认为该井潜力较大,为了延长治理有效期,减少产能损失,计划先进行水泥浆封堵套破段,处理井筒后实施小套管二次固井。

处理井筒结束后人工井底2081.5 m,Ø88.9 mm套管下深2081 m,小套管二次固井采用一次上返工艺,固井车管线试压25 MPa,稳压20 min 压力未降,循环井筒至畅通。注前置液1.5 m3,排量500 L/min,泵压5 MPa。注密度为1.25 g/cm³低摩阻耐压防漏水泥浆9 m³,排量400 L/min,泵压3 MPa。注密度为1.88 g/cm³热固性树脂水泥浆4 m³,排量400 L/min,泵压0 MPa。投固井胶塞,替压塞液0.5 m³,清水 9 m³,排量 350 L/min,泵压 0-19-25 MPa,稳压不降。卸井口无回流,环空返出水泥浆约1.0 m³,关井候凝48 h。测井显示固井质量良好。

环24-**井套破前日产液4.0 m3,日产油0.43 t,含水87.9%。调整工作制度后含水未得到有效控制,前期判断见地层水,躺井后停井,2019 年10 月29 日隔采失效后重新隔采无效果。小套管固井措施后,日产液11.62 m3,日产油5.97 t,含水48.62%。与套破前相比,措施后日产液明显上升,日产油上升,含水下降。

5 结论

(1)小套管二次固井环空间隙小、施工压力大、施工风险高,对水泥浆流动性、通过性及摩阻压耗要求高,固井工具附件要可靠,必须严格控制施工过程,确保施工正常连续。

(2)研制的小套管二次固井低摩阻耐压防漏水泥浆体系具有体系稳定、流动性好、抗压强度高、颗粒粒径更小、通过性更高等特点,满足长庆油田低压易漏地层小套管二次固井需要。热固性树脂水泥浆在30~120 ℃温度条件下,稳定性好,稠化时间可调,流动性好,形成的水泥石具有“高强低弹模”的特点,能有效提高小套管二次固井固井胶结质量和环空密封性。

(3)低摩阻耐压防漏水泥浆、热固性树脂水泥浆、界面增强型酸性冲洗液和压塞液等固井工作液体系及相关工艺技术措施已在长庆油田小套管二次固井广泛应用10 口井,固井质量大幅提升,解决了小井眼窄间隙二次固井技术难题,为长庆油田套损井治理及老井挖潜增效开辟新的技术思路。