定向钻进技术与装备在穿层定向长钻孔中的应用

宋传祥,贾楠生,季文淼,张尚旺

(1.兖矿东华建设有限公司,山东邹城273500;2.贵州怡德稳健钻探工程有限责任公司,贵州贵阳550000)

瓦斯灾害是矿山建设与生产过程中的主要灾害之一,其危险性与破坏性巨大,给煤矿安全生产造成很大的隐患和经济损失[1]。近年来,随着煤矿综采工艺的发展,工作面回采速度加快,大大提高了生产效率,但与此同时工作面瓦斯涌出量剧增,带来安全生产隐患,成为制约煤矿安全高效开采的关键因素[2]。

煤矿工作面采用综合机械化放顶煤工艺,具有工作面回采距离长、回采速度快等优势。但因工作面受采动影响,导致采放落煤、开采层煤壁、采空区遗煤、邻近煤岩层瓦斯涌出居高不下,造成回风巷以及上隅角瓦斯浓度超限[3-5]。目前工作面瓦斯治理已形成多种工艺方式[6-8],有上隅角埋管采空区瓦斯抽采[9]、高位走向长钻孔瓦斯抽采[10]等方式,但上隅角埋管采空区抽采方式工程量大,瓦斯抽采效率有限,抽采效果不佳[11];高位走向长钻孔需要在顶板上部挖掘钻场,导致巷道施工量大,设备搬迁不方便,钻场通风、坡度较高等复杂问题,存在极大安全隐患[12]。由于钻进设备能力不足、以及钻具限制,造成钻孔成孔率低、钻孔孔径小和钻孔轨迹不可控等问题,影响瓦斯抽采效率[13]。基于此,本文提出采用煤矿用履带式全液压坑道钻机、随钻测量系统以及附属配套定向机具,结合定向钻进轨迹控制技术,施工穿层定向长钻孔,以此提高钻孔成孔率、钻孔深度以及钻孔孔径,实现工作面瓦斯高效抽采,大大降低工作面瓦斯浓度,实现安全高效生产。

1 工作面概况

硫磺沟矿区(9-15)08 号煤层位于西山窑组下段下部,是井田内主要可采煤层,也是主采煤层,是井田唯一特厚煤层。全井田发育,其厚度变异系数为13.92%,全区稳定可采,为稳定煤层,可采指数为100%。(9-15)煤层在 09、10 号煤层之间存在夹矸,夹矸最大厚度约7 m。(9-15)08 号煤层厚度自东向西逐渐增厚,煤厚33.36~35.69 m,平均34.53 m,工作面煤层倾角21°~25°,平均倾角23°。开采方式为走向长壁后退式综采放顶煤采煤法,由于放顶面积大,导致瓦斯大量涌出,对安全生产造成威胁。

工作面采用普通回转钻机钻进施工煤层预抽瓦斯孔,但由于钻机能力不足以及钻具的局限性,施工钻孔浅、钻孔孔径小,钻孔轨迹不可控,一般孔深不超过100 m,且有效抽采孔径小,导致抽采能力不足。另外高位钻场施工长钻孔存在轨迹盲区,造成有效抽采段偏离抽采区域,导致瓦斯抽采效果不理想,且浪费大量钻孔进尺,最终影响工作面瓦斯治理效果。因此迫切需要一种行之有效的瓦斯治理技术。

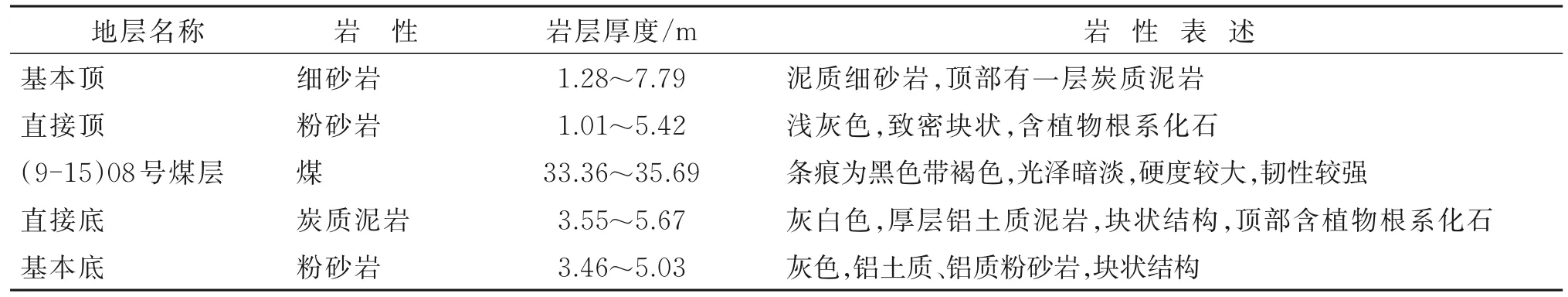

(9-15)08 号煤层顶底板岩性见表1,综合地层情况见表2。

表1 (9-15)08 号煤层及顶底板岩性Table 1 Lithology of (9-15)08 coal seam and roof and floor

表2 (9-15)08 号煤层综合地层情况Table 2 Comprehensive stratigraphic conditions of (9-15)08 coal seam

2 穿层定向长钻孔抽采卸压瓦斯方案

根据(9-15)08 号工作面实际情况,回风巷道处于未卸压(9-15)08 号煤层中,工作面回采进行放顶煤垮落时采空区大量瓦斯涌出,危及安全生产,降低瓦斯涌出量是瓦斯治理的关键因素。因此采空区高效瓦斯抽采技术,也就是穿层定向长钻孔技术是减少采空区瓦斯涌出量的关键有效方法。

采用穿层定向长钻孔进行卸压煤层瓦斯抽采时,利用定向钻进轨迹控制技术,按照预设的钻孔轨迹层位,将钻孔调整至目标层位,保持钻孔延伸至目标靶区范围内直至终孔。最后进行(9-15)08 号煤层段扩孔工艺,下套管稳孔壁方法,利用先导钻进扩孔技术,增大钻孔孔径,加大瓦斯抽采通道半径。利用该技术瓦斯抽采效果显著提高,有效减少了(9-15)08 号煤层卸压瓦斯涌出量。

3 穿层定向长钻孔配套设备及技术

3.1 穿层定向长钻孔配套装备

3.1.1 钻机

ZDY4000LD(C)型煤矿用履带式全液压坑道钻机,属于低转速大转矩钻机,体积宽度小、移动灵活、布局合理,适合穿层定向长钻孔施工,其结构如图1 所示。该定向钻机采用多个独立的液压回路实现集成设计,占用空间小,维护保养方便,有效降低钻机能耗。转速和转矩可分别在60~210 r/min 与1050~4000 N·m 无级调变,钻机自动化程度高。

图1 ZDY4000LD(C)型定向钻机Fig.1 ZDY4000LD (C)directional drilling machine

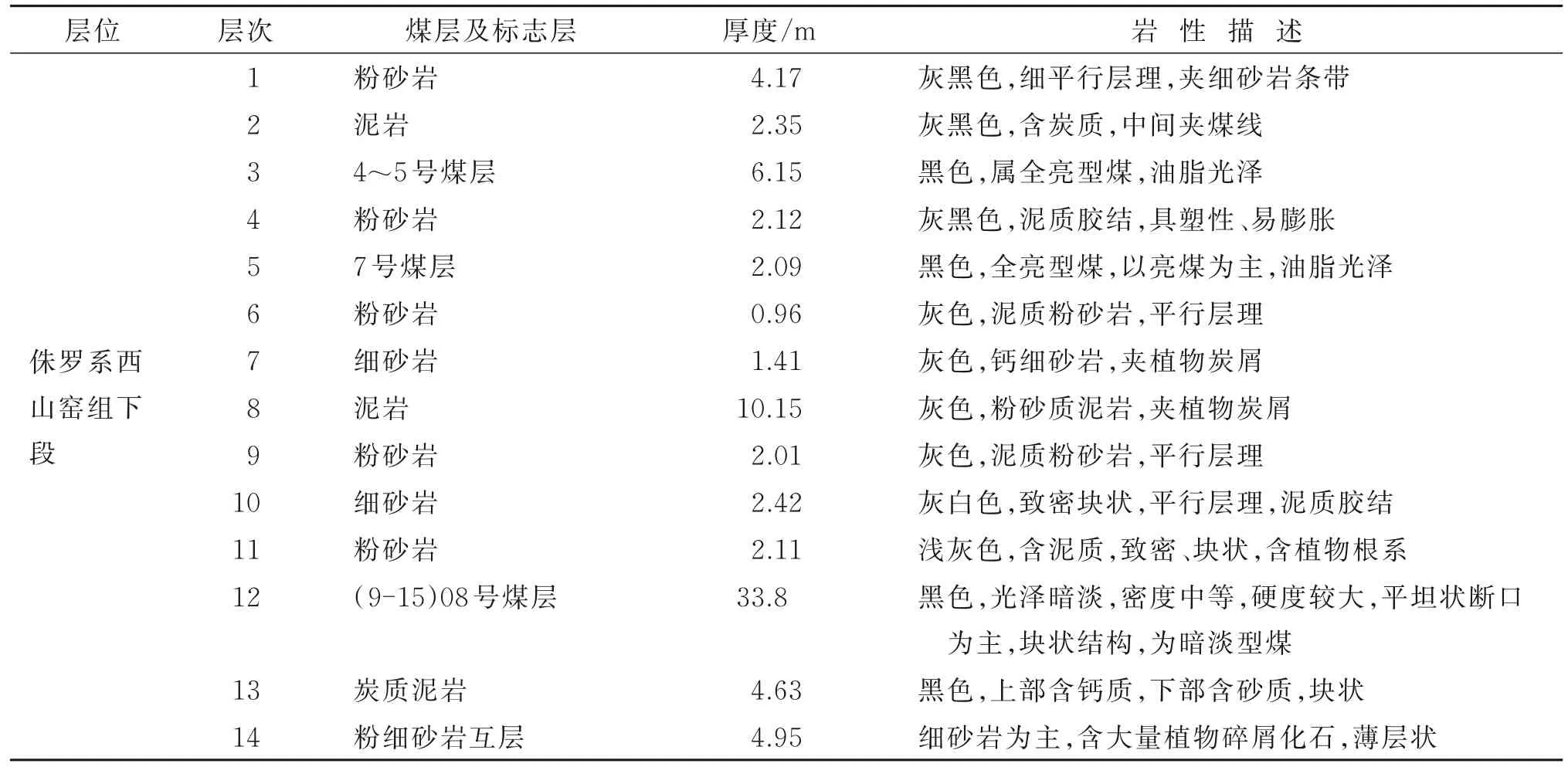

3.1.2 随钻测量系统

钻孔轨迹按照预设的目标层位精准钻进是定向钻进技术的关键,钻孔轨迹各项参数能够实时显示,保证钻孔轨迹在地层空间中具体位置。

YHD2-1000(A)型随钻测量系统示意见图2。测量精度为:倾角测量范围-90°~+90°,允许误差±0.2°;方位角测量范围 0°~360°,允许误差±1.5°;工具面向角测量范围 0°~360°,允许误差±1.5°。

图2 YHD2-1000(A)型随钻测量系统示意Fig.2 Schematic diagram of YHD2-1000(A)MWD system

3.1.3 附属配套定向机具

(1)钻杆:Ø73 mm 普通钻杆,Ø73 mm 整体式螺旋通缆钻杆,Ø73 mm 无磁钻杆。

(2)螺杆马达:Ø73 mm 螺杆马达(1.25°弯角),长度2.85 m。

(3)随钻测量送水器:可实现送水器不用拆卸即可测量孔内测量探管信号,提高施工效率。

3.2 定向钻进技术

目前煤矿井下定向钻进技术与装备取得了长足的进步并不断发展与完善[14-16]。定向钻进技术是指采用人工造斜工具使钻孔按设计要求进行延伸钻到预定目标的一种钻进方法。装备采取ZDY4000LD(C)型定向钻机、随钻测量系统以及螺杆钻具,进行定向钻进施工时,整体式螺旋通缆钻杆、无磁钻杆等钻具不发生转动,在钻机给进压力推进下滑动钻进,螺杆马达转子带动钻头进行回转钻进破碎岩石。根据钻孔设计轨迹参数,通过调整工具面向角,使钻孔实际轨迹按照设计轨迹延伸直至钻进目标靶区或者靶点。

4 现场试验

4.1 穿层定向长钻孔设计

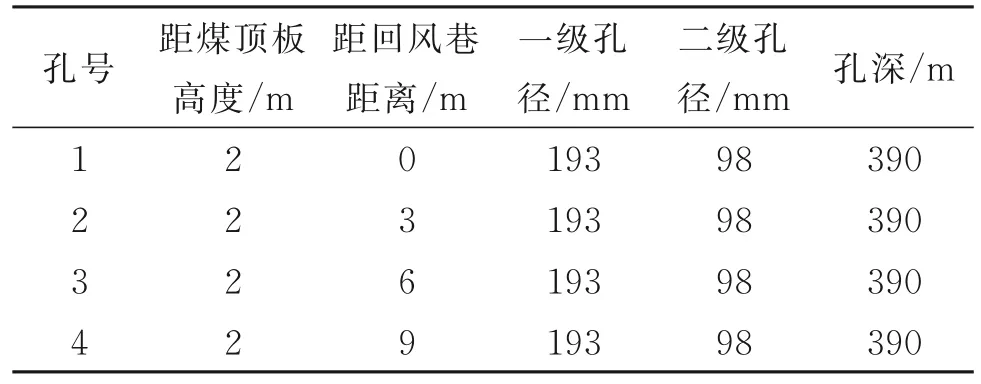

根据(9-15)08 号工作面轨道顺槽实际情况,目前进入未卸压实体煤中的巷道距离为400 m,在回风巷开拓1 个钻场,钻场布置4 个定向钻孔,封孔管采用Ø127 mm 的铁质套管全程下入煤层并进入岩层2~3 m,利用穿层定向长钻孔抽采卸压瓦斯。根据(9-15)08 号工作面综合地层情况(表 2),(9-15)08 号煤层顶板与泥岩段之间有厚度为6.54 m 的粉砂岩、细砂岩,为了考虑穿层定向长钻孔成孔效果,将定向长钻孔布置在砂岩中,提高穿层定向长钻孔的覆盖面积及利用率。穿层定向长钻孔设计参数如表3 所示。

表3 穿层定向长钻孔设计参数Table 3 Design parameters of cross‑bed directional long boreholes

4.2 穿层定向长钻孔施工工艺

4.2.1 钻孔结构

一级孔径193 mm,孔深自开孔位置至煤岩交界处,下入Ø127 mm 铁质套管;二级孔径98 mm 至终孔。

套管型号及长度:Ø127 mm 铁质套管,长度为自开孔位置至煤岩交界处。

4.2.2 开孔

开孔采用普通回转钻进工艺,主要目的是安装孔口管和孔口四通装置,并连接抽采系统,实现边钻进边抽采,防止钻孔施工过程中瓦斯超限。

(1)先导孔采用“Ø98 mm PDC 钻头+Ø73 mm大通径宽翼片螺旋钻杆”钻具组合,在煤层中回转钻进至煤岩交界处。

(2)二次扩孔采用“Ø133 mm PDC 扩孔钻头+Ø73 mm 大通径宽翼片螺旋钻杆”钻具组合,回转扩孔钻进至煤岩交界处。

(3)三次扩孔采用“Ø193 mm PDC 扩孔钻头+Ø73 mm 大通径宽翼片螺旋钻杆”钻具组合,回转扩孔钻进至煤岩交界处。

(4)按设计要求下入Ø127 mm 铁质套管,并进行注浆固管。

4.2.3 定向钻进

定向钻进主要采用滑动钻进工艺,同时在钻孔轨迹参数变化较小阶段,可以采取复合定向钻进工艺[16]。

采用的定向钻具组合:Ø98 mm PDC 钻头+Ø 73 mm 液动螺杆马达+孔口供电测量系统+Ø73 mm 整体式螺旋随钻测量钻杆,钻进至目标孔深。

4.2.4 封孔

采用聚氨酯封孔器、电动注浆泵、Ø127 mm 铁质套管(2 m/根)、Ø40 mm 注浆管(返浆管)、塑料软管、封孔袋、聚氨酯、水泥等材料。采用“两堵两注”封孔方法,对钻孔外段20 m 范围带压注浆封孔。两堵是采用聚氨酯封孔器封堵,封堵段为钻孔0~2 m和18~20 m 处;两注是对中间2~18 m 段两次带压注水泥浆。第一次注浆返浆后,关闭返浆管球阀,加压注浆,压力达到0.5 MPa 时停止注浆,间歇2 h 后,待浆液沉淀,水分渗透到煤体再次加压注浆,注浆泵压力达到1.5 MPa 后,注浆结束。

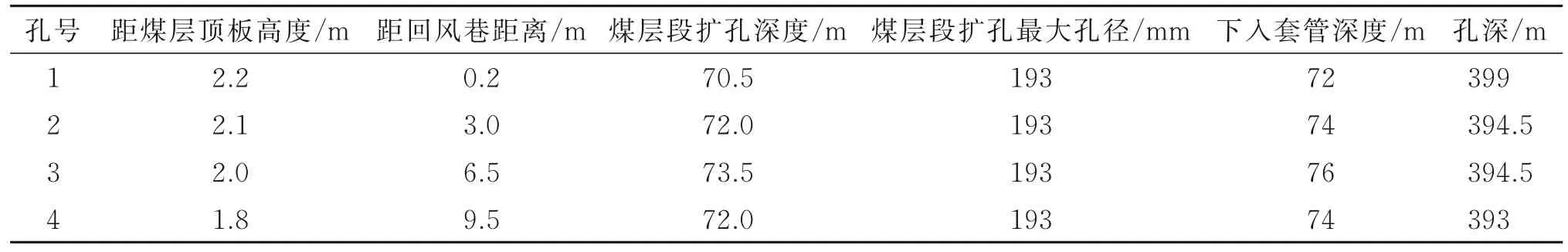

4.3 穿层定向长钻孔施工情况

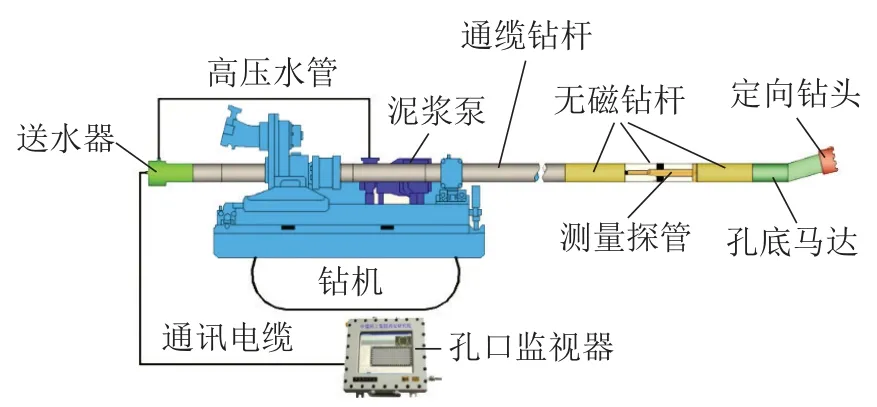

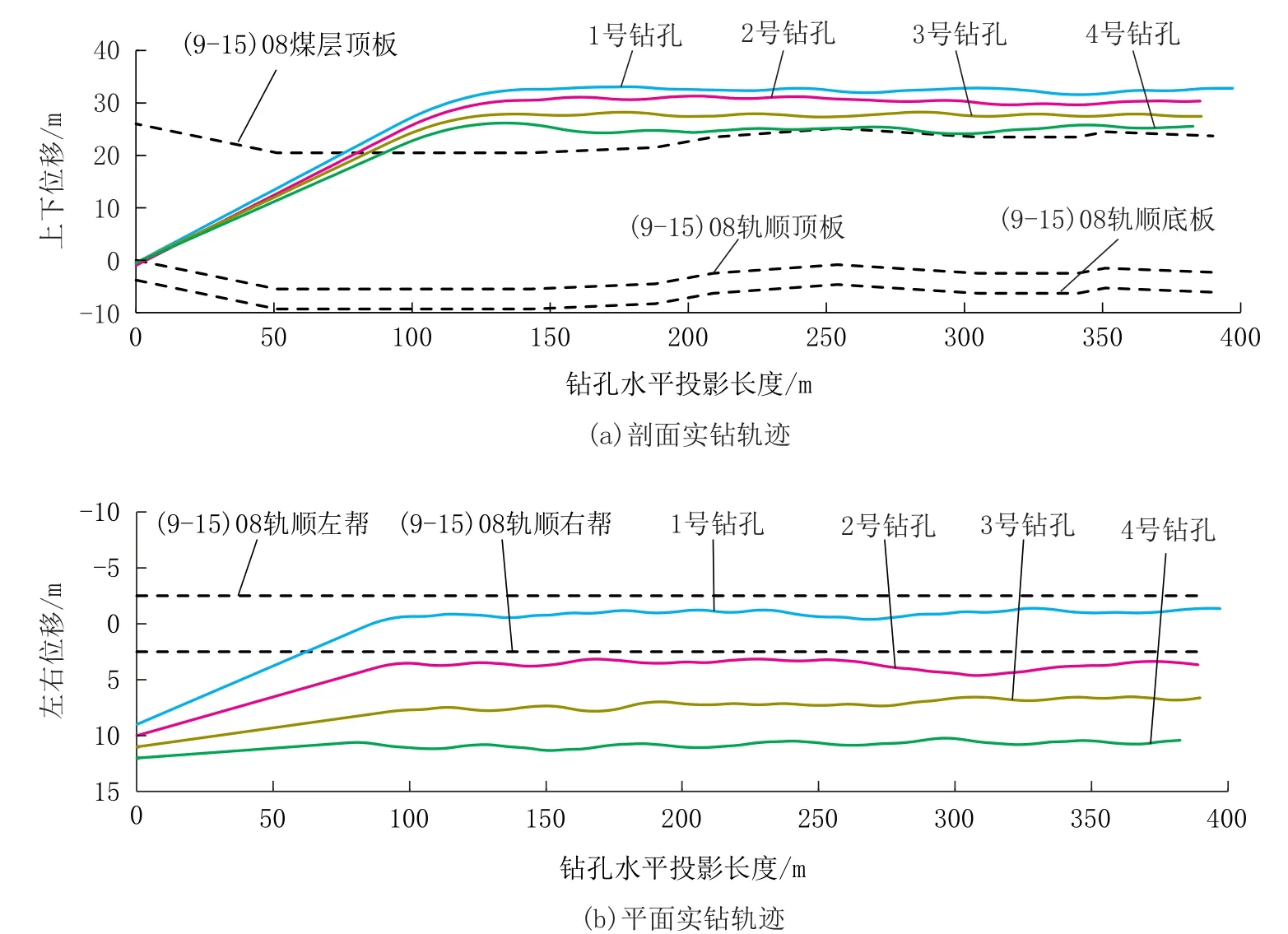

现场试验施工了4 个大直径穿层定向长钻孔,1号孔深 399.0 m,2 号孔深 394.5 m,3 号孔深 394.5 m,4 号孔深393.0 m,最大钻孔孔径193 mm,钻进总进尺1581 m,平均孔深395.25 m,施工统计如表4 所示,实钻轨迹如图3 所示。

图3 穿层定向长钻孔实钻轨迹Fig.3 As‑drilled trajectories of the cross‑bed directional long boreholes

表4 穿层定向长钻孔施工统计Table 4 Drilling data of cross‑bed directional long boreholes

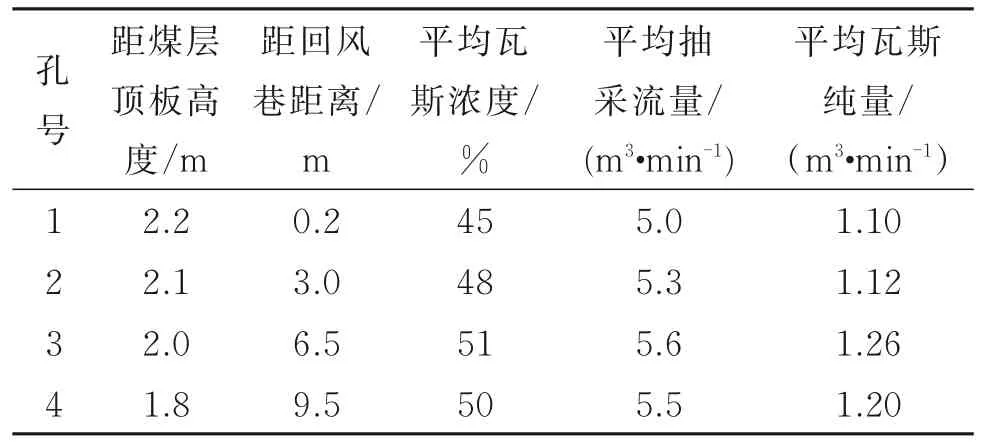

5 瓦斯抽采效果

硫磺沟煤矿(9-15)08 号工作面4 个穿层定向长钻孔施工完毕,开始检测瓦斯抽采效果。于2020 年11 月1 日开始瓦斯负压抽采,4 个穿层定向长钻孔均显示瓦斯数据,截止到2021 年1 月7 日共67 d 持续稳定抽采。其中3 号钻孔最大抽采混合流量达到8.3 m3/min,最大抽采纯量1.6 m3/min,瓦斯抽采浓度51%。4 个钻孔平均瓦斯纯量1.17 m3/min,瓦斯抽采效果显著。4 个钻孔瓦斯抽采数据见表5。

表5 钻孔瓦斯抽采数据Table 5 Gas extraction data of the boreholes

6 结语

(1)采用 ZDY4000LD(C)型定向钻机、YHD2-1000(A)型随钻测量系统、配套定向钻具等,利用定向钻进技术精准控制钻孔轨迹按照预设的目标钻进延伸,大大提升了钻孔轨迹控制精度,提高了钻孔成孔率,钻孔抽采效果显著提高。

(2)4 个穿层定向长钻孔深度均突破300 m,最深孔深达到399 m,平均孔深395.25 m,钻孔孔径最大达到193 mm,突破了常规钻机能力不足的缺陷,大大提高钻孔抽采时效性。

(3)钻孔平均瓦斯纯量1.17 m3/min,钻孔长达67 d 持续稳定抽采,保证了工作面瓦斯浓度处于安全区间,为煤矿综合机械化采煤提供了安全保障。