长输天然气管道提高设计系数可行性探讨

刘志刚 李宁 公岩岭 韩健 王佩 路鸣中

1华港燃气集团有限公司

2中国石油集团渤海钻探工程有限公司井下作业分公司

3河北华北石油路桥工程有限公司

4华北油田公司第四采油厂地质研究所

5中国石油集团渤海钻探工程有限公司第二钻井分公司

天然气在促进经济发展和改善能源结构方面发挥了重要作用。“十三·五”期间我国建成西气东输三线、陕京四线、中缅输气管道和中俄东线等大型输气管道工程。“十四·五”期间大口径、高钢级、高压力输气管道仍将处于快速发展阶段[1]。在保证管道安全条件下,降低建设成本、提高承压能力及输量是研究的热点方向。提高管道设计系数,新建管道可减少用钢量和成本,在役管道可提高承压能力、输量和运行压力安全余量[2]。随着我国X80钢管冶金技术、制管质量和施工技术提升,管道完整性评价技术快速发展,X80管线钢管大规模工程应用,提高天然气管道设计系数符合发展需求[3]。本文从标准规范角度,阐述了管道设计系数的物理意义,介绍0.8 设计系数在国外管道行业的应用情况;研究了提高设计系数对管材断裂韧性、管道风险等级及事故失效概率的影响,以及长输天然气管道应用较高设计系数的技术方案,并提出管材、设计、施工和运行等方面配套措施和建议,对于新建天然气管道设计和在役管道安全运行具有指导意义。

1 管道设计系数物理意义和标准规范

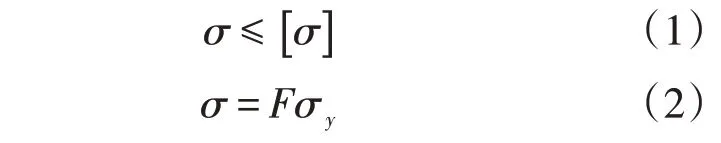

管道壁厚强度设计方法主要考虑管道内压力产生的环向应力应小于管材许用应力,见式(1),管材许用应力是管材最小屈服强度乘以设计系数,见式(2)。20 世纪钢管出厂前最大试压强度为0.9σy,并考虑0.8的安全余量,即管道环向应力最大值为0.72σy,相当于采用0.72 设计系数。随着高强度水压试验应用,试压强度达到100%管材最小屈服强度,以及管材等级提高和管道设计方法改进,提出了管道设计系数提高至0.8的建议。

式中:σ为管道环向应力,MPa;[ ]σ为管材许用应力值,MPa;F为设计系数;σy为管材最小屈服强度,MPa。

美国在20 世纪50 年代输气管道采用0.72 设计系数,90 年代将0.8 设计系数列入标准规范,ASME B31.8—2014《输气管道及配气管道系统》规定1 级1 类地区设计系数为0.8,1 级2 类地区设计系数为0.72。定义1 级地区为任何1.6 km 管段内,有人居住的建筑物小于等于10 个,例如戈壁、荒漠、山地、草原及人烟稀少的地区。该标准未指出1 类地区和2 类地区的具体含义。20 世纪60~70年代加拿大长输天然气管道规范即应用了0.8设计系数。CSA Z662—2015 《油气管道系统/Oil and gas pipeline systems》规定管道设计公式中的设计系数应为0.8。

国家标准GB 50251—2015《输气管道工程设计规范》规定1 级1 类地区(不经常有人活动及无永久性人员居住的区段)设计系数是0.8,1级2类地区(户数在15 户或以下的区段)设计系数是0.72。我国大部分已建天然气管道基本上都采用0.72设计系数(兰成线、铁大线等原油管道也是采用0.72设计系数)。

2 国外较高设计系数管道应用现状

美国和加拿大是大口径、高钢级、高压力长输管道的推动者和践行者,设计系数大于0.72的管道主要在美国和加拿大。北美Alliance 管道、Rockies Express 管道和Alaska NG 管道采用了0.80 和0.83 设计系数。美国部分石油公司正论证应用0.87设计系数的技术方案。TransCanada 能源公司承担了加拿大境内接近40%的长输油气管道工程,目前在役油气管道中有超过18 000 km 是采用0.77 及以上设计系数的,其中原油管道超过2 700 km,并决定新建原油管道均采用0.8设计系数[4]。

Alliance 输气管道全长2 988 km(加拿大管段1 559 km,美国管段1 429 km),2000 年投产运行,管道干线管径914 mm、设计压力12 MPa、管材X70 钢。加拿大境内管段根据CSA Z662 设计应用了0.8设计系数。美国境内管段根据ASME B31.8仍采用0.72 设计系数。2007 年美国交通部(Department of Transportation,DOT)审 核 批 准Alliance 管道美国境内管段最大运行压力提高至13.34 MPa,相当于采用0.8设计系数。

美国Rockies Express 管道全长2 676 km,管道干线管径1 067 mm、设计压力10 MPa、管材X80钢,一级地区采用0.8 设计系数。Kinder Morgan 公司分析结果表明,与采用0.72设计系数相比,管道系统风险并未显著增加,主要风险因素是外腐蚀造成的管道壁厚减薄和人员误操作。

3 提高设计系数对管材断裂韧性的影响

提高管道设计系数,管道应力水平提高,对管材断裂韧性提出更高要求,保证管道起裂能在一定长度范围内止裂。美国标准API Spec 5L—2018《管线钢管规范》推荐Battelle双曲线方法,采用修正系数方式计算高钢级管材断裂韧性指标。Battelle双曲线模型适用范围是钢级≤X80、设计压力≤12 MPa、径厚比40<D/t<115 以及输送介质单相或富气。国外针对高压力(>10 MPa 及以上)、大口径(1 219 mm及以上)和X80钢级管道,基于全尺寸气体爆破试验数据库选定修正系数。选定修正系数1.46可以较好区分全尺寸气体爆破试验数据库中裂纹扩展点和止裂点。以西气东输二线1级地区为例,设计参数如下:

(1)管径1 219 mm、设计压力12 MPa、钢级X80,设计系数0.72。

(2)管径1 219 mm、钢级X80钢级不变,设计系数由0.72 提高至0.8,减小管道壁厚,管道设计压力提高至14 MPa。

计算得到0.8 和0.72 设计系数下管材止裂韧性分别为227 J和283 J。杜伟等[5]指出国产X80钢管力学性能,管径1 219 mm×18.4 mm螺旋埋弧焊管夏比冲击功平均值311 J。管径1 219 mm×22 mm 直缝埋弧焊管夏比冲击功平均值303 J。进口X80 钢管力学性能,管径1 219 mm×22mm 直缝埋弧焊管夏比冲击功平均值350 J,管径1 219 mm×26.4 mm直缝埋弧焊管夏比冲击功平均值319 J,性能参数均高于要求的的管材止裂韧性值为227 J 和283 J。随着进一步优化X80钢级化学成分、冶金技术,在0.8设计系数下制管质量满足管材止裂要求。

4 提高设计系数对管道安全可靠性影响

管道设计系统提高至0.80甚至以上,管道壁厚值减小,但管道环向应力水平增加,并直接影响管道临界缺陷尺寸、抗刺穿应力以及应力腐蚀开裂敏感性等力学性能,从而对管道安全运行造成影响,应研究上述影响因素对管道安全可靠性的影响程度。

(1)管道临界缺陷尺寸。针对大口径、高钢级管道,管道设计压力很高,应用较高设计系数,管道壁厚值减小,管道可接受的临界缺陷尺寸也随之降低,管道运行压力控制阈值也减小。

(2)管道刺穿抗力。TransCanada 公司研究了管道抗刺穿应力的影响因素,分析相同管径、钢管钢级和运行压力条件下,应用较高设计系数的管道抗刺穿应力较小,初步分析原因是管道壁厚值减小导致管道刺穿抗力降低。

(3)应力腐蚀开裂敏感性。一般性管道,应用较高管道设计系数,环向应力水平增加会诱发应力腐蚀开裂敏感性。加拿大研究分析了20 多条发生应力腐蚀开裂管道的应力水平(应力范围是0.46~0.8σy),结论是0.72和0.8设计系数下管道应力腐蚀开裂敏感性相同。加拿大能源管理局(Natural Energy Board,NEB)开展管道应力腐蚀开裂影响因素研究,明确指出降低管道运行压力不能有效预防应力腐蚀开裂事故,根本途径是制定应力腐蚀开裂直接评价程序[6]。

(4)管道安全风险。一般认为,提高管道设计系数,管道应力水平提高,临界缺陷尺寸减小,一定程度上增加管道运行风险和失效概率。美国机械工程师协会(ASME)研究分析了1984年—2004年输气管道事故数据库[7],分析了管道应力水平与管道事故率之间的关系(图1),图1横坐标为设计系数(管道环向应力与管材最小屈服强度的比值),纵坐标为事故次数百分比。天然气管道设计系数<0.4事故率最高(37%),设计系数在0.6~0.72之间事故率为23%,设计系数>0.72事故率仅为2%。因此,采用较高设计系数和应力水平不是管道失效事故和安全性的决定性因素。美国和加拿大采用0.8设计系数的管道工程实践也证明,并未造成管道风险等级和事故率明显增加。

图1 管道设计系数与管道事故率的关系Fig.1 Relationship between pipeline design coefficient and pipeline accident rate

周军华等[8]研究表明,管道施工、运行期间的机械损伤和挖掘作业是导致管道事故的主要原因,占比39%;腐蚀导致管道事故占比24%;制管缺陷导致管道事故占比14%;误操作、自然灾害、埋深不足、维护不完善等其他因素占比23%。国内外管道实践证明,在管道施工阶段严格控制施工质量,在管道运行服役期间加强管道风险管理,是降低管道事故率的根本途径。

(5)管道可靠性。以西气东输二线设计参数为计算示例,考虑外腐蚀和外部损伤为管道失效因素,分别计算应用0.72 和0.8 设计系数下的管道失效概率。计算参数如下:

(1)西气东输二线1 级地区,管径1 219 mm、壁厚18.4 mm、设计压力12 MPa。

(2)管道外腐蚀考虑中度腐蚀和严重腐蚀情形,腐蚀速率分别为0.04 mm/a 和0.09 mm/a;外部损伤导致管道失效概率是第三方破坏的概率与失效后果的乘积,第三方破坏的概率采用故障树计算,失效概率指凹坑缺陷超过允许应变值。

(3)管道失效概率考虑管道附近开挖作业频率、预防措施以及管道检测计划(每10年进行1次内检测)。

(4)管道失效后果考虑两种极限状态,泄漏极限状态指管道泄漏孔径小于10 mm,最终极限状态指管道泄漏孔径大于10 mm并导致管道破裂。

管道失效概率极值计算结果为,管道泄漏极限状态可接受失效概率为10-2,采用0.8 和0.72 设计系数的管道失效概率分别为1.27×10-4和8.73×10-5(运行时间20 a);最终极限状态可接受概率为2.5×10-4,采用0.8 和0.72 设计系数的管道失效概率分别为2.36×10-4和1.17×10-7(运行时间50 a)。因此采用0.8 和0.72 设计系数相比,管道失效概率有一定程度增加,但处于可接受失效概率范围内。制定严格细致的管道检测维护计划对失效概率影响显著,在役管道建立完善的完整性管理程序对于管道安全至关重要。

5 提高设计系数配套安全措施

国外在管材高强度水压试验、管道工艺参数审核等方面严格细致,例如李默等[9]介绍了俄罗斯标准关于投产延迟管道再次进行试压的时间期限和技术要求,美国和加拿大标准对压力控制和保护设备的检验周期,澳大利亚标准关于管道设计工况变更和最大允许操作压力审查。英国National Grid Transco 公司基于风险的分析方法和结构可靠性分析,针对负责运营的约1 400 km长输天然气管道提高运行压力,相当于应用0.78设计系数[10]。为保证升压后管道运行安全,制定了周期性管道检测和维护文件。这些管材、工艺、管理方面的安全措施都是采用0.8设计系数的技术条件。

6 结论和建议

(1)美国和加拿大从20 世纪70 年代长输管道采用了0.8设计系数的理念,例如加拿大TransCanada公司超过18 000 km采用0.77及以上设计系数。

(2)美国天然气管道事故统计表明,应用较高设计系数不是管道事故率的决定性因素,控制管道事故率的根本途径是提高管道安全管理水平。

(3)管道可靠度计算示例表明,应用较高设计系数,管道失效概率有一定幅度增加,但仍在可接受范围内。

(4)我国X80管线钢管冶金技术、制管水平已处于国际先进水平,西气东输二线、中俄东线管道工程推动我国天然气管道施工技术提升,X80管材产品断裂韧性指标满足止裂技术要求,目前已具备天然气管道采用0.8设计系数的工程和技术条件。

(5)新建天然气管道采用0.8 设计系数,设计阶段应进行管道可靠度分析,管线钢管出厂前应进行100%管材最小屈服强度水压试验,密切监测钢管断裂韧性指标,加强焊接质量评定检验(特别是高寒区管道),加强管沟回填质量控制、预防外力损伤(特别是山区管道)。

(6)在役管道应制定完善的完整性管理程序,如土壤环境腐蚀性弱、内检测数据表明腐蚀状况不严重,承压能力评估具备升压运行条件,相当于可提高管道设计系数。服役期间加强风险管理,预防第三方破坏、挖掘作业,定期评估管道腐蚀状况、剩余厚度及承压能力。