强夯法在顺北五号联地基加固中的应用及效果评价

汤晟 孙永尧 艾生军

1中国石油化工股份有限公司西北油田分公司

2中国石油集团渤海钻探井下作业分公司

顺北五号联合站位于新疆阿克苏地区沙雅县境内,占地18.5×104m2,场地属波状沙丘地貌,原始地形起伏较大,地表砂严重,属风沙积地,地基土颗粒细、孔隙比大、高压缩、未完成自身固结、物理力学参数相差大且埋深不均,不经过处理难以满足站场大型原油储罐、消防水罐、大型工艺设备基础等建筑承载力和变形要求。沙漠地区地基处理常用方法有换填法[1]、平板振捣压实法[2]、强夯法等。依据本地区工程地质条件,经过方案比选,最终选择强夯法对五号联合站地基进行加固处理。

强夯法[3]是可有效加大松软地基承载力的技术,该方法也被叫做动力固结法,通常是用起吊设备吊起重10~40 t的巨型夯锤,使其在10~40 m高度垂直土地基做自由落体运动,从而产生强大的振动和冲击力来对土层进行夯实作业,夯击锤在夯坑周围产生的应力将土地基变得更加紧实,以此加固土地基。

1 工程概况

顺北五号联合站地基处理工程主要包括原油储存单元(20 000 m3油罐3 座、5 000 m3应急油罐1 座)、消防单元(5 000 m3消防水罐2座、700 m3消防水罐1座、500 m3玻璃钢水罐2座)、轻烃液化气装车单元、水处理单元、放空火炬单元等,强夯面积共计约5.6×104m2。场区设计标高为970.3 m,由于场地起伏较大,按照设计标高平整后存在挖方和填方区,填方区域填土厚度达到0.0~4.5 m,且一层粉砂层比较松散,水平分布不均匀,物理力学性质差,不宜做持力层使用,强夯前需换填戈壁土。

2 工程地质条件

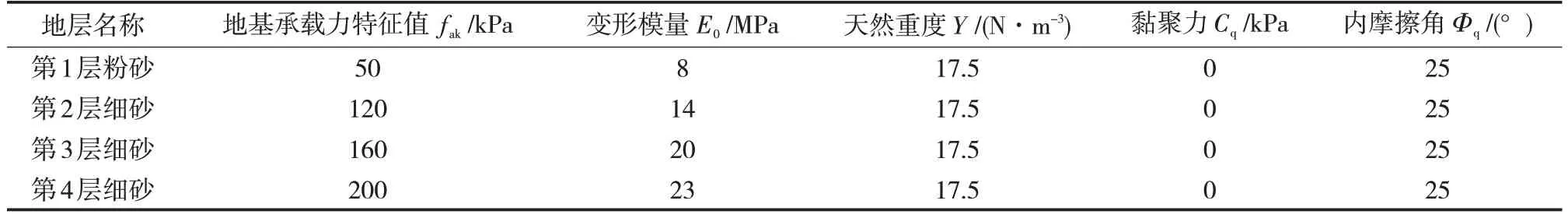

根据勘察报告,在勘探深度范围内,场地地层主要由第四系风积(Q4eol)、冲积(Q4al)的粉砂和细砂组成。地层自上而下可分为四大层,且4类岩土层场地均有分布。第1 层粉砂(Q4eol):黄灰色,松散,干燥~稍湿状,主要矿物成分为石英、云母、长石,层底埋深1.3~3.4 m,层厚1.3~3.4 m,层底标高 966.72~968.79 m。第 2 层细砂(Q4eol):黄灰色,稍密,稍湿,主要矿物成分为石英、云母、长石,层底埋深2.4~2.7 m,层厚0.6~1.2 m,层底标高967.36~967.70 m。第3 层细砂(Q4eol):黄灰色,中密,湿,主要矿物成分为石英、云母、长石,层底埋深3.4~5.4 m,层厚1.5~3.0 m,层底标高964.70~966.69 m。第4 层细砂(Q4al):黄灰色,密实,湿,主要矿物成分为石英、云母、长石,该层未揭穿,最大揭露厚度为11.3 m,层顶标高964.70~966.69 m。各层岩土参数见表1。

表1 地基岩土工程参数Tab.1 Geotechnical parameters of foundation

由于粉砂层结构松散,水平分布不均,地基承载力(50 kPa)和变形模量(8 MPa)均远低于工程设计要求,不宜做持力层使用,因此强夯处理前需对地基进行预处理,地基预处理方式见表2(强夯前地基预处理)。

表2 强夯施工参数Tab.2 Constuction parameters of dynamic compaction

3 地基处理

3.1 地基处理要求

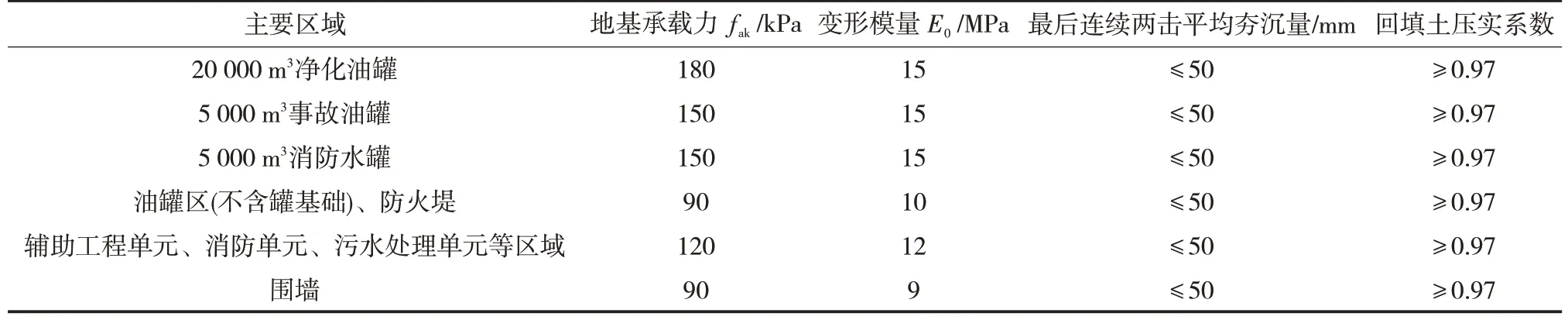

依据CECS279:2010《强夯地基处理技术规程》及工程建设要求,强夯处理的范围应大于建筑物基础范围,每边超出基础外缘的宽度宜为基底下设计处理深度的1/2~2/3,且不应小于3 m。强夯地基处理的参数要求见表3。

表3 强夯地基处理参数要求Tab.3 Parameter requirements of dynamic compaction foundation treatment

3.2 地基试夯

根据勘察报告提供的土质地层构成情况以及上部结构对地基加固的处理要求,同时参考相关规范,选用夯击能为1 000~3 000 kN·m 的中小夯击能强夯设备进行施工,并在大面积正式施工前对具有代表性的场地进行试夯。

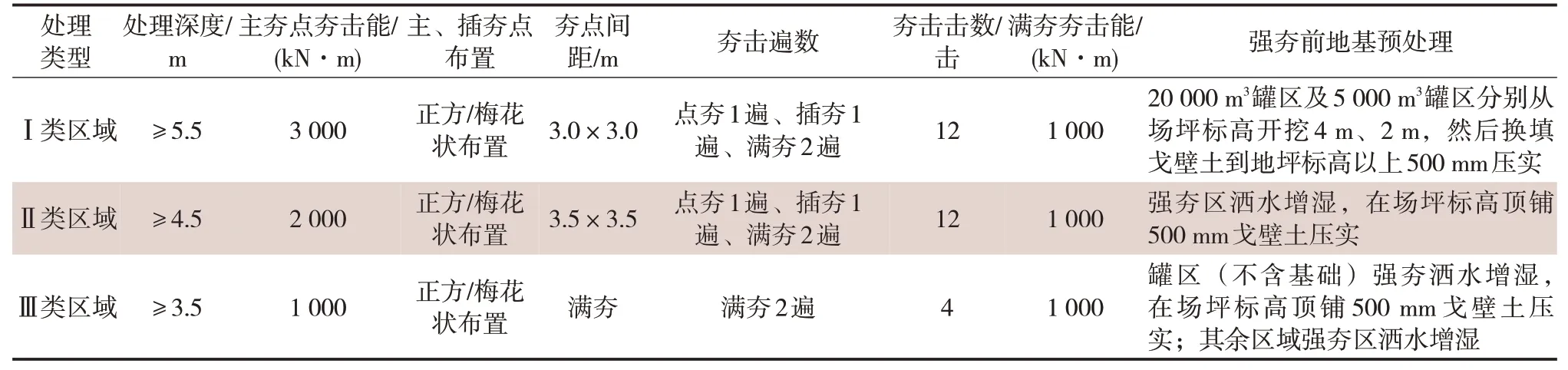

为使试夯工艺参数具有针对性,同时能够便于大面积正式强夯施工管理,结合建设用地地表起伏、结构竖向设计标高要求以及不同区域夯后地基力学性能参数要求,经过对自然地面所测标高网格统计分析[4],将强夯区域分为3 大处理类型,即Ⅰ类区域(3×20 000 m3净化油罐、1×5 000 m3事故油罐、2×5 000 m3消防水罐)、Ⅱ类区域(辅助单元、消防单元、污水处理单元等区域)、Ⅲ类区域(油罐区(不含罐基础)、防火堤、围墙等),并在每类区域选取一个试夯区。

试夯区1(30 m×30 m)位于消防水罐区,试夯区2(30 m×30 m)位于消防泵房区,试夯区3 位于防火堤区。试夯区1及2主夯点距为6 m,主夯排距为6 m,插夯点距及排距均为3 m,夯点之间为等边三角形布置,试夯区3采用满夯。选用直径为2.52 m、质量为10 t 的夯锤,并记录各区夯点每次夯击后的夯沉量。

3 000 kN·m 强夯设备的施工情况:主夯点通常在8击左右即可达到停锤标准,部分夯点夯击至10 击或12 击;插夯点一般在10 击左右达停锤标准,少数夯点夯击至12击。2 000 kN·m能级强夯设备的施工情况:主夯点通常在10 击左右即可达到停锤标准,部分夯点夯击至12 击;插夯点一般在9 击左右达到停锤标准,少数夯点夯击至11~12击。1 000 kN·m 强夯设备的施工情况:绝大部分夯点在3击左右即达到停锤标准,少数夯点夯击数达4击。试夯完成后,在试夯区选取试验点开展平板载荷试验及动力触探试验,试夯效果检测显示试夯区地基强度均满足地基处理强度要求。

3.3 强夯施工参数

根据试夯效果、强夯施工规范及地基处理要求,为确保地基加固深度,Ⅰ类及Ⅱ类区域夯击数均设置为12击,并选用1 000 kN·m能级设备满夯两遍。Ⅲ类区域夯击数设置为4击,用1 000 kN·m能级强夯设备满夯两遍。不同区域强夯能级、夯击数、夯击间距、夯击遍数、夯点布置等详细工艺参数设置见表2。两遍夯击间隔时间设定为1周。

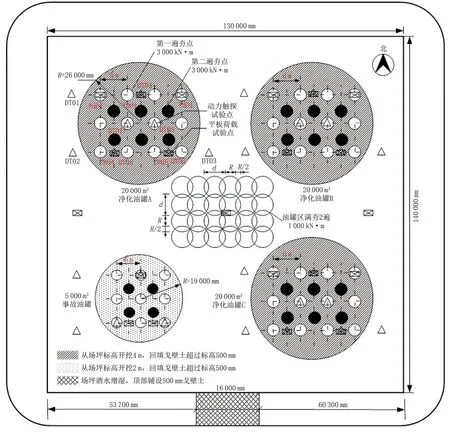

以原油罐区为例,主夯点、插夯点、满夯以及检测试验点平面布置如图1所示。其中20 000 m3净化油罐基础直径为52.0 m(油罐直径为38.0 m),5 000 m3事故油罐基础直径为38.0 m(油罐直径为23.8 m)。原油罐区共设置主夯点292 个,插夯点228 个,夯点间距为3.0 m,满夯每点4 击,搭接1/ 4d(d为夯锤直径),平板静载试验点21 个,动力触探试验点29个。

4 地基处理效果检测分析

依据JGJ 79—2012《建筑地基处理技术规范》、CECS279:2010《强夯地基处理技术规程》以及相关设计文件,结合工程特点和当地实际条件,强夯加固处理后的地基检测包括浅层平板荷载试验和重型动力触探试验两项内容。在本工程建筑用地地基上共设置189 个动力触探试验点和114 个平板荷载试验点。其中原油罐区设置29 个动力触探试验点及21个平板荷载试验点。

4.1 浅层平板载荷试验

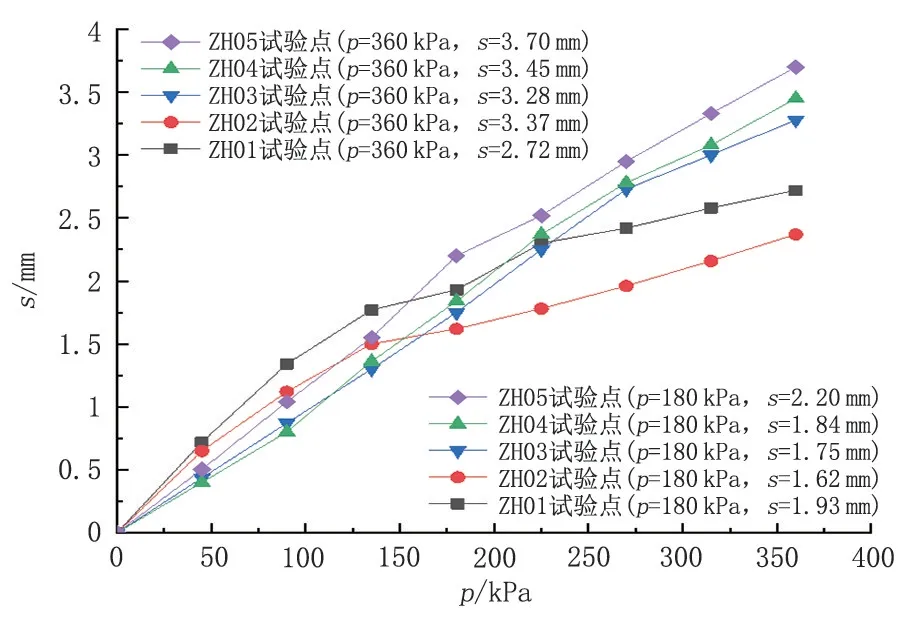

以20 000 m3原油A罐区地基处理为例,设置了ZH01~ZH05共5个载荷试验点,试验点位置分布见图1。试验承压板面积为2.0 m2,最大加载量为设计承载力特征值的2 倍,分8 级进行加载,每级加载45 kPa,每级历时2 h,沉降稳定后,记录本级位移及累计位移。

图1 原油罐区夯点及试验点布置示意图Fig.1 Schematic diagram of tamping points and test points arramgement in crude oil tank area

根据试验载荷(p)和该级累计位移(s)作出ZH01~ZH05 试验点载荷试验p-s曲线(图2)。由图3可知,当施加载荷达到360 kPa时,5个试验点载荷曲线均未出现明显拐点,因此夯后地基的极限承载力>360 kPa。根据JGJ 79—2012《建筑地基处理技术规范》,取最大加载量的一半180 kPa和s/b=0.01(b为承压板直径,s=15.9 mm)所对应的荷载两者之间的较小值作为该地基的承载力特征值[5-6]。由图2 可知,强夯后的地基承载力特征值fak≥180 kPa,满足设计要求。

图2 平板荷载试验p-s 曲线Fig.2 p-s curves of plate load test

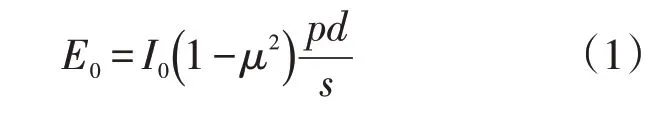

根据载荷试验p-s曲线,不同载荷(p)下地基沉降量(s) 与变形模量(E0)的对应关系为

式中:E0为变形模量,MPa;I0为刚性承压板形状系数,圆形承压板0.785,方形板取0.886;μ为地基土的泊松比,碎石土0.27、粉土0.35、粉质粘土0.38、砂土0.30、黏土0.42、灰土0.38、圆砾0.30;p为p-s曲线线形段的压力,kPa;d为承压板直径或边长,m;s为与p对应的沉降,mm。

计算出ZH01~ZH05 试验点地基变形模量均满足E0≥15 MPa设计要求[7]。

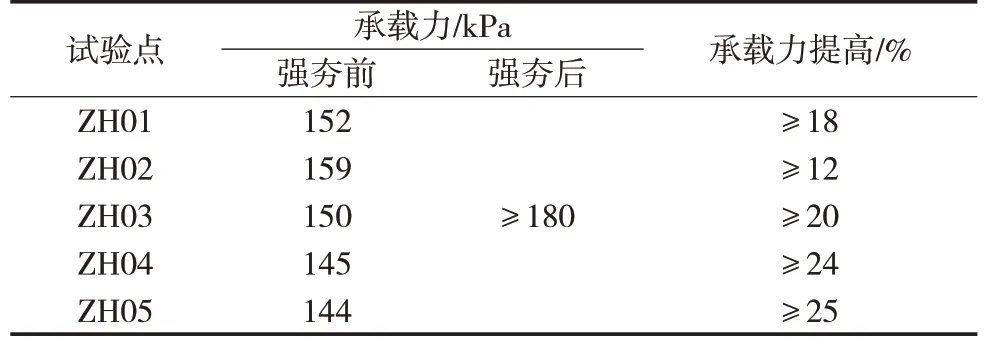

表4 为ZH01~ZH05 试验点夯前、夯后地基承载力对比。由表4可知,经过强夯处理后地基承载力至少提升12%~25%,说明强夯处理使得换填戈壁土后的地基承载力明显加强,夯实效果显著。

表4 地基加固前后承载力对比Tab.4 Comparison of bearing capacity before and after foundation reinforcement

4.2 动力触探试验

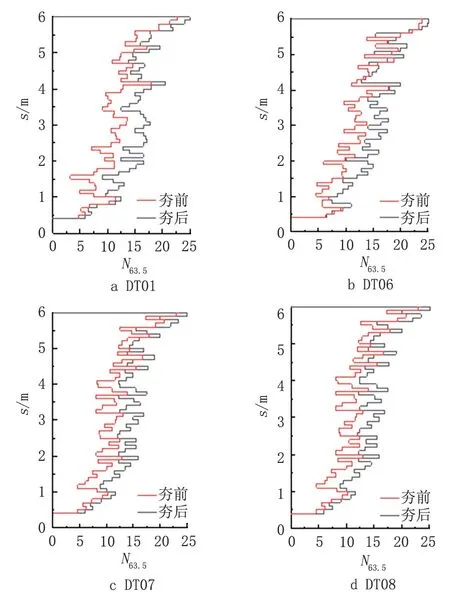

在满夯试验一周后进行了动力触探试验。由于夯后地基土密度很大,故采用重型圆锥进行动力触探(N63.5)试验,动探孔深度为6.0 m。以20 000 m3原油A罐区地基处理为例,设置了DT01~DT08共8个动力触探试验点(图1)。其中试验点DT01(基础周围)、DT06(夯间)、DT07(夯点)、DT08(夯点)夯后、夯前动力触探N63.5修整后锤击数曲线如图3所示。

图3 动力触探曲线Fig.3 Dynamic penetration curves

由图3 可知,在0~6 m 深度范围内,4 个典型试验点锤击数为7~26击之间,地基土密度为稍密~中密。强夯后,在0~1 m 范围内动探击数变化不大,约为1~3 击,这是因为强夯使得表层土地松动,夯实效果减弱。在1~4 m范围内,锤击数明显增加,约为4~6 击,土体的密实度得到很大提高。在4~6 m 范围内,锤击数增加较少,约为2~3 击,这是因为该层土体密实度较高,且强夯能量随土层深度增加而逐渐减弱,夯实效果不明显[8]。总体而言,夯后地基动探击数提升约4 击/10 cm,表明通过“换填戈壁土+强夯”处理后,地基土密实度得到极大提升,强夯效果明显。

5 结束语

强夯法作为一种经济高效、节能环保的地基处理方法,适用于沙漠土的地基处理,加固效果良好。原油罐区基础经过换填戈壁土,第一、二遍3 000 kN·m 点夯,第三、四遍1 000 kN·m 满夯后,其有效加固深度约为6.0 m,地基土密度由松散增加到稍密~中等密度状态,地基承载力大大提高,稳定性明显增强,压缩性明显降低,达到了地基处理目的。本工程的成功实施可为沙漠地区油气集输地面工程建设提供有益的参考。