土石混合料填方地基高效夯实技术研究

何勇 贺瑞 邓丽君

摘 要:依托云贵互联通道±500 kV禄劝换流站工程,以理论计算和现场试验为主要手段,研究了以强夯结合冲击碾压为核心的高效夯实技术.研究结果表明,针对土石混合料填方地基,在强夯扰动层深度范围内,25 kJ冲击碾压(试验A区),2 000 kN·m满夯(试验B区)后平均超重型动探击数提高值均为2击左右,即两者加固强夯扰动层的效果基本相当;25 kJ冲击碾压的施工效率则是2 000 kN·m满夯的5倍.表明冲击碾压具有代替满夯的技术可行性.

关键词:土石混合料;填方地基;高效夯实;冲击碾压;满夯;亚层厚度

中图分类号:TU472.3

文献标志码:A

0 引 言

土石混合料是由巨(粗)粒石料和细粒土组成的复合体,是山区高填方工程的主要填料形式,具有组成成分多样、颗粒分选性差与不均匀程度高等特点[1-3].土石混合料高填方地基要解决的首要核心问题是沉降和稳定,而其实质则是地基强度和变形.研究表明[4],填料的力学特性与压实度正比例相关,即压实度越高,地基强度越高,压缩系数越低;而压实度又与压实功正相关.根据安明等[5]的研究,强夯的单位压实功是重型击实试验的2倍以上,因此,强夯是高质量处理土石混合料高填方地基的首选技术方式.

强夯加固非饱和粗粒土地基的主要机制是动力密实,即强夯震动产生的冲击波和高应力破坏土体结构,减小土体孔隙,从而提高密实程度和地基强度.在强夯产生的冲击波中,压缩波(纵波)的质点振动方向和传播方向一致,是动力密实作用的主要能量波;而剪切波(横波)的质点振动方向则和传播方向垂直,导致地基表层松动,形成强夯扰动层.强夯实践中一般采用低能级满夯加固该扰动层,即采用点夯与满夯组合的强夯工艺.但由于采用逐行逐点与锤印搭接的夯击方式,满夯施工效率较低,以±800 kV昆北换流站强夯工程为例[6],6 000 kN·m点夯与2 000 kN·m满夯的台班产量相当,均为500 m2左右,按虚填厚度8 m计算,强夯效率为250 m3/h,仅与普通压路机的压实效率相当[7].可以认为,采用点夯与满夯组合工艺大幅降低了强夯施工效率,使得强夯在高强度与短周期的大规模高填方工程中无法实现高质量与高效率的统一.

冲击碾压技术的主要加固机制是利用非圆形冲击轮对地基连续施加的冲击、滚压和揉搓作用,减小土体孔隙,并提高地基密实程度[8].其兼具强夯和普通碾压的优点,有效压实深度可达2 m左右[7-9],理想情况下的最高压实台班产量[8]超过6 000 m2,约为满夯施工效率的10倍以上.这表明,在高填方强夯工程中,冲击碾压具有代替满夯的可能性.在满夯替代技术方面,已有研究成果不多,张慧萍[10]曾在某机场飞行区填方工程中提出采用冲击碾压作为满夯的替代手段,但并未深入研究.本研究依托云贵互联通道±500 kV禄劝换流站工程,以理论计算和现场试验等为主要手段,探索研究了以强夯结合冲击碾压为核心的高效夯实技术,为高强度与短周期下的大规模土石混合料高填方工程实施提供科学依据.

1 冲击碾压有效压实深度

有效壓实深度是指经过压实处理后,压实系数或地基强度等物理力学指标能够满足设计要求的深度.尽管冲击碾压在填方处理与补强加固等方面已经得到广泛应用,但其理论研究相对滞后,尚未形成统一的压实理论计算方法.从加固机制来看,冲击碾压的加固作用主要为冲击、滚压和揉搓,其中,又以冲击为主,而冲击作用产生的冲击波具有与强夯冲击波相同的特性,因此,可以采用强夯加固深度计算方法予以估算.梅纳提出了强夯加固影响深度经验公式为,

式中,H为加固影响深度,m;W为夯锤重量,t;h为夯锤下落高度,m.

科研人员在强夯加固影响深度方面开展的大量研究证明,式(1)计算的加固影响深度明显偏大,并提出了修正式为,

式中,α为加固深度修正系数,主要与岩土性质与夯锤特征等有关.

陈忠清等[11]在必要的假定和简化基础上,根据式(2)提出了冲击碾压有效压实深度经验公式为,

式中,n为能量比,是在重力冲击势能基础上,考虑的冲击轮转动动能.

根据叶观宝等[12]的研究,冲击碾压加固粗粒土时加固深度修正系数α大于1,其推荐值为1.3~1.6,本研究取下限.以25 kJ冲击压路机,牵引速度12.5 km/h,按式(3)估算的冲击碾压处理土石混合料填方的有效压实深度见表1.

可以看出,冲击碾压处理土石混合料填方的有效压实深度约为2.6 m,已接近强夯扰动层厚度(1~3 m)的上限值.表明根据理论估算,在压实深度方面,冲击碾压可以代替满夯.

2 方 案

2.1 填 料

±500 kV禄劝换流站位于云南省昆明市禄劝彝族苗族自治县,工程场地上覆第四系残坡积(Qel+dl4)红粘土(②层),下伏奥陶系中统大箐组地层(O2d)薄至厚层状白云岩和灰质白云岩(③层全风化、④层中风化).试验用填料采用工程场地挖方岩土组成的土石混合料,土石体积比例(③层全风化岩按土考虑)按5.5∶4.5确定.场地原岩土层的基本物理力学性质见表2,混合料的击实(重型)试验结果见表3.

2.2 方 案

本次试验将重点研究冲击碾压代替满夯用以加固强夯扰动层的可行性与技术效果.结合工序工效分析,试验关键要素为强夯扰动层加固方式、强夯能级、夯点间距和亚层厚度.

强夯能级与加固深度并非线性相关,能级越高,加固深度增幅越小,因此,高填方地基分层强夯一般不采用(超)高能级.根据±800 kV昆北换流站工程关于中等能级强夯技术经济分析[6],相比4 000 kN·m方案,6 000 kN·m方案效率更高,并且费用更低,因此,本研究采用6 000 kN·m强夯方案.尽管已有试验研究表明[6],对于6 000 kN·m强夯,夯点间距为5 m时,地基的均匀性更好,但6 m间距下的地基物理力学指标亦能满足要求,更重要的是,施工效率理论上可以提高44%,因此,本次试验夯点间距采用6 m.亚层厚度方面,工程实践表明,亚层厚度越薄夯实质量越好,但亚层过薄必然导致堆填工序多而效率低[13],本次试验将亚层厚度作为研究变量,分别采用0.8 m和0.4 m,以便对比分析.

本研究设置2个试验区,A区采用冲击碾压,亚层厚度0.8 m;B区采用满夯,亚层厚度0.4 m,试验的主要技术参数详见表4和表5.试验区平面尺寸均为28 m×25 m(不含超宽堆填宽度),夯点布置方式与夯击顺序如图1所示.

3 结果分析

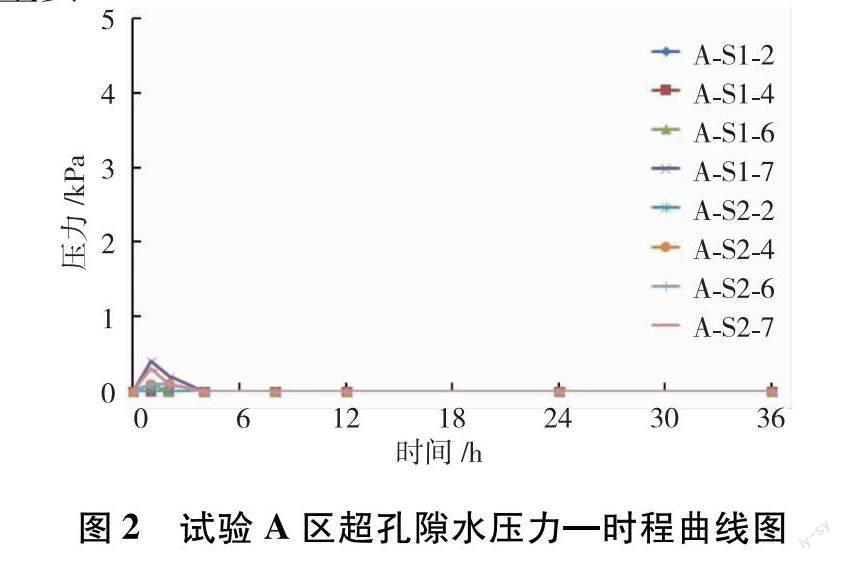

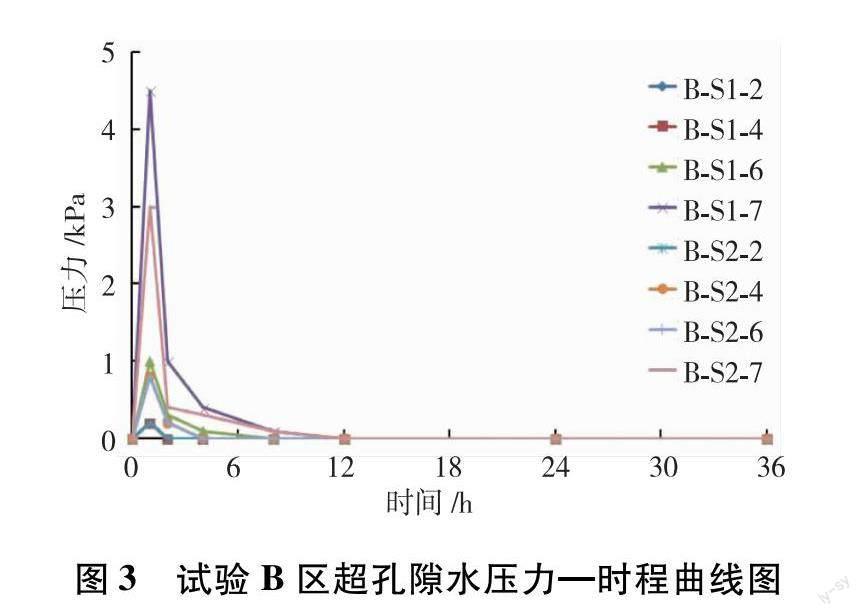

3.1 超孔隙水压力测试

试验采用超孔隙水压力测试研究强夯夯击影响深度,确定夯击间歇时间.试验A区和B区各设2个超孔隙水压力监测孔,每孔埋设4个孔压监测应力计,埋设深度分别为-2、-4、-6和-7 m(自起夯面).图2和图3分别是A区和B区超孔隙水压力—时程曲线.可以看出,B区在第1遍点夯后产生最大约为4.5 kPa的微弱超孔隙水压力,并在2 h后基本消散,第2遍点夯(与第1遍间歇时间为4 h)后则基本没有产生超孔隙水压力;A区的2遍点夯则均未引起有工程意义的超孔隙水压力.结合试验时的天气,判断B区的超孔隙水压力应为阵雨在填筑体中形成滞水所致.试验结果分析表明,由于碎(块)石组分的改善作用,土石混合料具有平均含水量不高,地基渗透性较好的工程性质,2遍强夯之间无需间歇,可以连续夯击,这对提高地基夯实效率十分重要.

3.2 圆锥动力触探试验

试验采用超重型圆锥动力触探试验检验地基的密实程度,并根据夯前与夯后的对比确定有效加固深度.试验A区和B区各设3个夯前与夯后对比测点(见图1),试验结果分别如图4和图5所示.试验结果表明,1~8 m深度范围内,夯前平均动探击数,A区约5.7击,B区约6.8击,反映填土处于稍密—密实状态;横向对比,B区动探击数稍高,表明采用较薄亚层厚度可以有效提高夯前填土密实程度.沿深度范围内,夯后动探击数均有不同程度提高,A区平均约7.8击,B区平均约8.7击,反映填土夯后处于密实状态,夯前与夯后对比表明,强夯有效加固深度达到8 m.1~3 m深度范围内,A区夯后平均动探击数约7.5击,较夯前提高约1.9击,B区夯后平均动探击数约8.1击,较夯前提高约2.1击.试验结果证明,在加固强夯扰动层方面,A区采用的冲击碾压与B区采用的满夯,其加固效果在工程意义上基本相当.

3.3 平板载荷试验

采用浅层平板载荷试验检测地基承载力和变形参数,试验A区和B区各设3个试验点,其位置均为夯间(见图1),试验采用面积2.25 m2圆形承压板.根据工程需要,各点最大试验荷载不超过400 kPa.

图6和图7分别为A区和B区载荷试验压力—位移(p-s)曲線.各试验点A-Z1、A-Z2、A-Z3和B-Z1、B-Z2、B-Z3均达到最大试验荷载而终止加载,其p-s曲线平缓,无明显比例界限,因此,地基承载力特征值按最大试验荷载的1/2和相对变形值s/d=0

.01对应的试验荷载的最小值确定,即A区和B区地基承载力特征值均为200 kPa,其地基变形模量计算平均值则分别为18.9和21.4 MPa.试验结果表明,A区和B区的地基强度和变形特性基本相当.

4 工序工效分析

表6是现场试验各主要工序的施工效率参数.可以看出,A区的回填施工效率是B区的1.4倍以上.究其原因,亚层厚度是主要因素.一方面,A区采用0.8 m亚层厚度,相比B区直接节省了约50%的亚层推平碾压时间;另一方面,根据回填亚层厚度的不同,A区允许填料最大粒径为0.6 m,B区则为0.3 m,使A区在石方破碎方面也节省了大量时间.在强夯扰动层加固方面,A区冲击碾压的施工效率则是B区满夯的5倍.需要说明的是,由于试验场地有限,冲击碾压施工效率尚未充分发挥.

5 结 论

1)根据理论估算,冲击碾压处理土石混合料填方的有效压实深度约2.6 m,即在压实深度方面,冲击碾压具有代替满夯加固强夯扰动层的可行性.

2)A区采用强夯6 000 kN·m,夯点间距6 m,单点击数≥12击,亚层厚度0.8 m,25 kJ冲击碾压技术方案,其处理的土石混合料填方地基,有效加固深度达到8 m,地基承载力特征值和变形模量分别达200 kPa和18.9 MPa.

3)B区采用强夯6 000 kN·m,夯点间距6 m,单点击数≥12击,亚层厚度0.4 m,2 000 kN·m满夯技术方案,其处理的土石混合料填方地基,有效加固深度达到8 m,地基承载力特征值和变形模量分别达200 kPa和21.4 MPa.

4)根据超重型圆锥动力触探试验结果,在强夯扰动层深度范围内,A区和B区夯后平均动探击数提高值均为2击左右,表明,A区采用的25 kJ冲击碾压与B区采用的2 000 kN·m满夯加固强夯扰动层的效果在工程意义上基本相当.

5)A区采用亚层厚度0.8 m回填方案的施工效率是B区采用亚层厚度0.4 m回填方案的1.4倍以上;而在加固填方顶部强夯扰动层方面,A区采用25 kJ冲击碾压方案的施工效率则是B区采用2 000 kN·m满夯方案的5倍.

6)試验结果表明,A区采用的强夯结合冲击碾压为核心的高效夯实技术,在加固效果方面,不论是有效加固深度,或者是地基力学性质,均与点夯结合满夯的常用强夯技术基本相当;但采用冲击碾压代替满夯以后,强夯扰动层加固施工效率大幅度提高.因此,当以土石混合料为主要填料时,在高强度与短周期的大规模高填方工程中,强夯结合冲击碾压为核心的夯实技术较单一强夯技术具有较大技术优势.

参考文献:

[1]杨忠平,赵亚龙,胡元鑫,等.块石强度对土石混合料剪切特性的影响[J].岩石力学与工程学报,2021,40(4):814-827.

[2]周雨奇,王涛,刘斯宏.土石混合料阈值细粒含量的确定[J].人民长江,2021,52(4):187-192.

[3]王将,龚辉,郭娜娜,等.土石混合料的大型击实试验研究[J].公路,2021,66(1):297-302.

[4]袁俊平,詹斌,陈胜超,等.含水率和压实度对路基填土力学特性的影响[J].水利与建筑工程学报,2013,11(2):98-102.

[5]安明,韩云山.强夯法与分层碾压法处理高填方地基稳定性分析[J].施工技术,2011,40(10):71-73.

[6]何勇,贺瑞,陈建敏,等.泥岩高填方地基强夯设计及现场试验分析[J].四川理工学院学报(自然科学版),2019,32(4):55-61.

[7]李冠华.冲击式压路机碾压路基动力响应及压实效果数值分析和实验研究[D].广州:华南理工大学,2016.

[8]陈忠清,徐超,吕越.冲击碾压加固砂土模型试验研究[J].岩土力学,2015,36(S2):525-531.

[9]陈涛,但汉成.高填方土石混填路堤冲击碾压试验研究[J].铁道科学与工程学报,2014,11(1):101-105.

[10]张慧萍.强夯点夯与冲击碾压技术结合处理大型土石方回填[J].施工技术,2011,40(S2):55-57.

[11]陈忠清,卢文良,黄曼,等.浅层地基冲击碾压有效加固深度预估研究[J].绍兴文理学院学报(自然科学),2019,39(3):1-6.

[12]叶观宝,刘青,陈忠清,等.冲击碾压冲击能量及有效加固深度分析[J].工程勘察,2014,42(3):16-19.

[13]何勇,贺瑞,肖鲲,等.高含水量黏土压实特性与填筑试验研究[J].四川轻化工大学学报(自然科学版),2021,34(2):70-78.

(实习编辑:罗 媛)

Research on High Efficient Compaction Technology of Soil-Rock Mixture Filled Foundation

HE Yong1, HE Rui2, DENG Lijun1

(1.Southwest Electric Power Design Institute Co.,Ltd.,China Power Engineering Consulting Group, Chengdu 610056, China;2.China Electric Power Planning & Engineering Institute, Beijing 100120, China)

Abstract:By relying on the ± 500 kV Luquan Converter Station Project of Yunnan Guizhou interconnection channel and taking theoretical calculation and field test as the main means, the high efficient compaction technology with dynamic compaction combined with impact rolling as the core is studied.The results show that, for the soil-rock mixture filled foundation, within the depth range of dynamic compaction disturbed layer, the average increase of super heavy dynamic detection blow count after 25 kJ impact rolling (test area A) and 2 000 kN·m full compaction (test area B) is about 2.That is, the effect of strengthening dynamic compaction disturbed layer is basically the same.The construction efficiency of 25 kJ impact rolling is five times higher than that of 2 000 kN·m full compaction.That is, impact rolling has the technical feasibility of replacing full compaction.

Key words:soil-rack mixture;filled foundation;high efficient compaction;impact rolling;full compaction;sublayer thickness