油气管道控制逻辑评测相关技术进展及应用现状*

张静楠 徐洋 孟頔 彭世垚 黄薇薇 杨全博

1国家管网集团北方管道公司管道科技研究中心

2中国石油天然气管道工程有限公司

3国家管网集团北京管道有限公司

4国家管网集团北方管道公司技术服务中心

在我国推动新一代人工智能健康发展的趋势下,管道也由数字化管道向智慧管网发展,这对管道控制提出了智能化的要求[1-2]。目前,我国油气管道主要采用中心级、站场级、设备级的三级控制模式。PLC(Programmable Logic Controller,可编程逻辑控制器)作为管道安全操作的基础,具备数据接受与上传功能,能够通过采集全线站场、关键设备的实时数据并发送至调控中心,执行调控中心指令,对设备进行调节、控制[3]。PLC 控制逻辑作为管道运行“大脑”,通过其内部储存的控制逻辑程序来实现油气管道的自动化控制,因此,控制逻辑的科学、可靠、智能程度就成为油气管道控制智能化的核心。

在实际生产运行过程中,现役管道的控制逻辑有时无法与当前工艺条件实现高效匹配,而且一些先进的控制逻辑尚未引入到油气管道行业。一方面,现有控制逻辑尚不能与工艺条件实现高效匹配。管道实际投产运行后,运行工况有时会与设计工况存在偏差,而且由于油品资源、市场需求的变化引起实际运行工况发生变化,从而导致管道原有自控逻辑及其设定值不能匹配运行,进而增加了管道运行的风险。目前,主要以经验调整方法应对这些问题,无法全面、系统、有预见性地分析新工况的适应性,主动减小因设计偏差及工况改变带来的管道运行风险。另一方面,自动分输、全线一键启停等先进的自控逻辑尚未在我国油气管道上全面推行。由于先进的控制逻辑相对更为复杂,且与管道运行工况(流量、压力等)关系密切。目前,调度管理人员缺乏控制逻辑与管道工艺耦合的评测手段,对于复杂自控逻辑与运行工况的适应性还没有整体、全面的认识,关键调度操作仍需依赖现场调度人员。

为此,提出了管道工艺与控制半实物仿真耦合的思路,在半实物仿真技术的基础上,将工艺仿真系统与控制系统联合起来研究,以期解决上述问题。

1 半实物仿真技术研究发展

半实物仿真技术,也称HILS(Hardware In the Loop Simulation,硬件在回路中仿真),是在仿真过程中,将数学模型与实物相结合,进行实时仿真的过程[4-5]。半实物仿真过程中,对于系统中比较简单的部分、规律比较清楚的部分,建立数学模型,结合编程在计算机上实现仿真;对于相对复杂的部分、规律尚不明确的部分,则直接采用物理模型或实物进行仿真。相较于计算机仿真,物理模型或实物仿真更加接近实际情况,能够得到更确切、更可靠的信息。

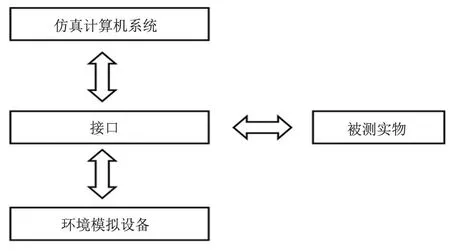

典型的半实物仿真系统(图1)一般由以下几部分组成[6-7]:

图1 半实物仿真系统结构图Fig.1 Hardware-in-the-loop simulation system structure diagram

(1)仿真计算机系统。包括仿真模型、程序及运行数据。

(2)接口。包括硬件接口、通讯接口、电路接口等。

(3)环境模拟设备。模拟被测实物运行环境特性的仿真设备或模型,使得被测实物能够在模拟的真实环境下工作,独立的仿真设备常见于航空、导弹半实物仿真系统,如角运动仿真器、负载仿真器等。

(4)被测实物。可以是传感器、控制器、执行机构等。

在国外,半实物仿真技术广泛应用于航天与国防系统[7-8]。美国较早就开始了在导弹防御、制导武器系统开发等方面的半实物仿真技术应用,且拥有当前世界上先进水平的半实物仿真试验室。

在我国,半实物仿真技术在导弹制导、火箭控制、卫星姿态控制等领域的应用研究也达到了较高水平[9-10]。自20世纪80年代起,我国建设了一批高水平、大规模的半实物仿真系统,如射频制导导弹半实物仿真系统、驱逐舰半实物仿真系统等。20世纪90 年代开始,对分布交互仿真等先进仿真技术开展研究,实现了较大规模的复杂系统仿真。此外,在石化行业也开展了半实物仿真研究,实现了石化生产过程控制的半实物仿真。沈广臣等[11]基于OPC(OLE for Process Control,应用于过程控制的OLE)技术,模拟唐钢炼铁厂北区原料场的各类生产设备,通过建立与PLC控制系统的通信连接,搭建钢铁炼厂原料控制系统与美国AB 公司PLC 的半实物仿真系统,并应用于生产实例,提前排除了程序错误,缩短了设备现场调试时间。张金山等[6]利用Simulink(系统仿真软件)建立油气水分离过程系统仿真模型,通过OPC技术连接DCS(Distributed Control System,分散控制系统)及相关控制器,搭建了石化生产与过程控制的半实物仿真DCS测试系统,用于DCS 输入输出、网络通信等性能测试,以及回路控制、逻辑控制等控制效果的验证。在油气管道行业,经过文献检索与现场调研,半实物仿真技术尚未开展系统的研究,目前控制逻辑设计与优化方面,室内研究主要采用基于SPS(Synergy Pipeline Simulator,长输油气管道仿真模拟)与虚拟PLC的模拟仿真,现场测试则仅基于PLC实物开展现场接线调试。

2 油气管道控制逻辑评测技术现状

目前,国内外对油气管道控制逻辑的测试手段可以归纳为2类:①利用工艺仿真软件系统编写简单的控制逻辑进行测试;②利用PLC模拟器、信号发生器等简化实物系统等进行触发测试。有些学者针对管道控制逻辑的优化开展了探索性研究,主要以仿真软件模拟和现场经验调整为主,近几年一些学者逐渐开展了PID(Proportion Integral Differential,比例、积分、微分)控制优化方面的探索与研究。整体上,半实物仿真技术在油气管道行业尚未开展系统地研究,处于初期探索阶段。

2.1 基于仿真软件的控制逻辑模拟与优化

目前,国内外管道行业常用的仿真软件有TGNET(Pipeline Studio for Gas,天然气集输管网瞬态模拟)软件、SPS 等。其中,SPS 软件能够模拟长输管道水力、热力的变化,同时动态模拟进出站的关键控制参数[12-13],通过对动态参数的全面分析与试算,观察控制逻辑响应后管道的水力、热力变化,从而提出改进建议。

任亮等[14]利用SPS 软件搭建管道水力模型,通过软件的ADL(Architecture Description Language,体系结构描述语言)将压力开关保护、水击超前保护、PID控制,高、低压泄压等管道控制逻辑编程写入模型,对某成品油管道的控制逻辑进行分析,提出了管道后续安全运营的优化措施和方案。

但是,由于ADL 语言编程的局限性,上述研究对控制逻辑的仿真与PLC专业编程软件相比,逻辑简单且控制精度较低;而且,受到ADL 语言的局限与仿真软件计算速度的影响,一键启停、一键分输等复杂控制逻辑相对不容易实现。目前,国内大部分研究机构对于管道实际逻辑的优化主要以经验调整为主[15-17]。

电力、铁路等行业对泵和开关等单体设备控制逻辑的优化开展过一些研究[18-20],主要集中在日常经验结合计算机仿真验证的方法,对设备运行过程中出现的异常缺陷进行分析,总结提炼日常工作中的实践经验,形成有效的优化策略,再利用计算机对优化后的逻辑予以模拟验证,从而达到较好的效果,这些方法也是依靠经验优化为主。

2.2 PLC控制逻辑触发性测试

在工业控制领域,对控制逻辑的研究相对较少,测试也多以人工测试为主[21-23]。杨晓光[23]曾开展泵和阀门类单体设备的逻辑测试,利用测试计算机搭载ControlBuild(仿真检验测试软件),通过OPC接口连接PLC仿真器,搭建了基于PLC仿真器的逻辑控制程序的测试平台,设计了泵、阀门以及相关设备的逻辑模型,可以针对供油过程中泵和阀门的PLC逻辑控制程序进行理想条件、故障条件及工艺连锁条件下的测试。该方法仅能测试控制逻辑的逻辑功能,未与实际工艺系统关联,不能验证控制逻辑与实际运行工况的适应性。

2.3 油气管道PID控制优化应用

近几年,油气管道自动化控制程度发展较快,一些学者开展了PID 控制方面的研究[24-29],重点关注了PID 影响分析及参数设置等方面。魏亮[26]通过调整PID特性参数,对调节阀压力响应、管道水力波动情况、油品泄漏判断的影响进行分析,提出了PID 参数优化方案,并根据调度经验总结了PID 控制及手动控制的切换技巧。结合工程实践与现场设备特点,分析影响PID 压力控制效果的关键因素,形成了管道PID压力控制的优化标准,并进行了仿真验证。但实际生产过程中,由于PID控制效果受多方面因素的影响,对PID的相关影响分析存在掩盖部分异常事件的可能,因此如何提高PID控制优化效果,减少不确定因素的影响,还需开展深入研究。

3 管道工艺与控制系统半实物仿真

油气管道工艺与控制系统半实物仿真是利用高精度仿真模型与管道实际PLC相结合开展的半实物仿真,针对油气管道在典型工况下的控制逻辑响应进行测试,从而实现管道控制逻辑联合工艺的全工况、全时段评测与优化。

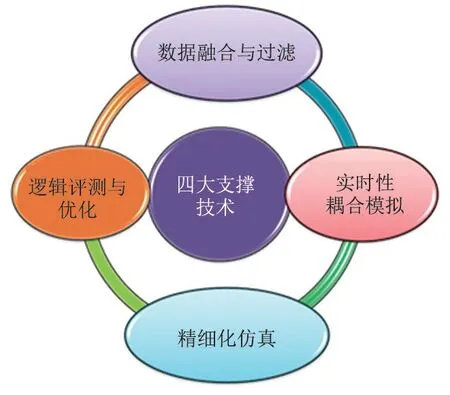

模型、实时性与接口是半实物仿真系统需要解决的关键问题。为了实现油气管道工艺与控制系统半实物仿真,需要在以下四个技术方面开展持续攻关,形成油气管道工艺与控制系统半实物仿真关键技术体系(图2)。

图2 油气管道工艺与控制系统半实物仿真关键技术Fig.2 Key technology of hardware-in-the-loop simulation of oil and gas pipeline process and control system

(1)精细化仿真建模。现有仿真模拟针对旋转设备、调节控制阀门等采用内置理想化性能曲线进行模拟,这与现场实际运行情况存在较大差异。因此,利用设备实际运行数据,对模型进行修正,提升旋转设备启动、停机及调节控制阀开启的模拟精度,可以大幅提高管道仿真模型的精细化程度。

(2)实时性管理。在实际生产中,油气管道控制逻辑程序中对时间类逻辑判断的时长大多在秒级,因此,逻辑测试时对系统传输延迟的包容性相对较高。但是,由于工艺仿真系统步长可调整,而实物PLC自然时钟无法调整,在仿真系统步长改变的情况下,实现仿真系统与PLC 设备的实时同步,仍然需要解决仿真系统与PLC运行步调不一致的难题[30]。

(3)交互数据融合与过滤。一方面,需要将计算机仿真系统与PLC实物系统进行关联,保证批量数据的交互与快速传输;另一方面,仿真软件模型与实际设备模型存在一定差异,在非稳定工况下的数据波动较大,数据质量需要进行控制。提高数据质量是保证半实物仿真系统可靠运行的基础,也是油气管道在线仿真技术研究急需解决的技术难点。

(4)全工况智能化评测。管道工艺与控制系统半实物仿真的最终目的是针对不同工况条件下的控制逻辑开展响应测试,因此需要有一套覆盖各类典型工况的智能化评测方法,以实现管道控制逻辑的全工况、全时段评测与优化。

4 结论

随着油气管网规模日益扩大、结构日益复杂,先进控制技术应用的需求也在不断提升[31-32],油气管道工艺与控制系统半实物仿真的应用前景广阔,应用该技术建立集管道工艺、自控系统、编程语言的一体化的评测优化平台,形成管道工艺控制全工况智能化评测方法,可全面分析管道工艺运行和自控系统中存在的安全隐患,为新建油气管道逻辑开发或现役油气管道逻辑完善提供系统指导;同时为确保管道运行的逻辑安全提供了新的测试评价手段,为实现集“仿真测试、智能决策、事故推演、考核培训”等功能于一身的“油气管网智能调控平台”打下坚实基础。