醇基燃料在烟草工业化烘烤中节能环保效果研究*

刘兆宇 罗会龙 陈颐 邹聪明

(1.昆明理工大学建筑工程学院 昆明 650500; 2.云南省烟草农业科学研究院 昆明 650031)

*基金项目:国家自然科学基金(51766005)。

0 引言

进入 21 世纪后,密集烤房已成为我国烟叶烘烤设备的发展方向,与传统的烟叶烤房相比,密集烤房采取强制通风、热风循环,具有装烟量大、省工省时、规模大等特点,代表着烟草烘烤迈入工业化时代。烟叶烘烤过程一般是通过燃料在炉膛中燃烧产生热量,再通过换热设备加热烤房内空气,热空气加热烟叶,使烟叶脱水[1],在热交换过程中需要消耗大量的能量。我国是烟草生产大国,同时能源相对匮乏,燃煤目前是我国烟草烘烤的主要燃料,我国烤烟年产量维持在150万t左右,按每烤1 kg干烟成品需要1.5~2.0 kg煤炭计,烘烤烟叶需要消耗煤炭225~300万t[2]。为满足国家环保需求,近年来各地区开始推广生物质燃料,然而两种传统燃料燃烧释放的粉尘、NOx、SO2和多环芳烃等给周围环境带来较大的污染[3]。因此在工业化烟草烘烤产区,推广使用高效节能环保燃料,是顺应绿色、环保、节能减排的国家需求和现代工业化发展的前提条件。

醇基燃料主要是甲醇、乙醇为主体,加以相关功能性添加剂复配的燃料,热值高达2.7×107J/kg,其具有原料广泛、成本低廉、清洁卫生,在常温常压下便于储存、运输和使用等优点,是传统化石能源的优秀替代品[4]。周春霄等[5]的研究表明,醇基燃料作为工业锅炉燃料相比燃煤具有巨大优势。卢昌锐等[6]的研究表明,醇基燃料在石英砂烘干中能有效减低能耗、提高石英砂烘干效率和产品质量。同时醇基燃料作为新能源也广泛应用于汽车行业[7]和民用灶具领域[8]。

近年来,我国开始将醇基燃料应用于工业化烟草烘烤中,目前仍属于试验阶段。本文以醇基燃料密集烤房与生物质颗粒燃料密集烤房、燃煤密集烤房进行节能环保对比研究,综合评价醇基燃料的节能效益和环保效果,为我国新能源燃料在烟草工业化烘烤中的推广与应用提供理论基础和数据支撑。

1 材料与方法

1.1 试验地点及材料

试验于2019年7—9月于云南省大理州某烘烤工厂进行,该工厂拥有110余座工业化密集烤房,可提供试验所需的各类型燃料及配套设备。

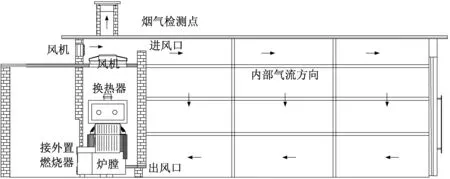

供试烤房采用标准气流下降式烤房,长、宽、高分别为8.2、2.7、3.5 m ,其中可装3层烟叶,烤房结构模型如图1所示。

图1 密集烤房结构模型

1.2 试验设计、测定方法

试验设3个处理:①燃煤烤房T1:以市面上普通燃煤为燃料,燃煤在炉膛内直接燃烧供热。②生物质颗粒燃料烤房T2:主要成分为废秸秆、烟秆、木屑等,添入少量粘合剂,通过机械加压的方式,将原来松散无规则的原料变为密度很大,有一定规则形状的固体原料,在与炉膛连接的外置生物质颗粒燃烧机中燃烧,产生热空气向炉膛内供热。③醇基燃料烤房T3:使用市面上液态醇基燃料,外部醇基液体燃料储存罐通过金属管道与醇基燃烧机连接,通过控制设备实现燃料自动供应,醇基燃料通过燃烧机进行气化,气化后的醇基燃料在炉膛内燃烧,产生的高温气体经由炉膛外部换热翅片及顶部换热器与周围空气产生热量交换。每个处理重复3次。试验采用同一批次烟叶,同时装入同规格的烤房,烤房内装烟量一致,3个处理除燃料和供热方式不同,其余条件均相同。

在烘烤开始前,记录装入新鲜烟叶的重量及杆数,保证每个处理重复试验装入的新鲜烟叶重量一致,在烘烤过程中,对3个处理的燃料消耗量及用电量进行记录。在烘烤完成后,记录每杆的烤后干烟重量,并根据单位干烟成品的燃料成本、用电成本、人工成本,综合评价不同燃料的烘烤耗能和成本。

在烤房烟囱口放置红外烟气探头,每隔1 h依次对3种烤房烟囱口测量点进行1次检测,仪器可以实时检测数据,每个烤房分别进行8次检测,最终检测结果取8次检测数据的平均值。

2 结果与分析

2.1 烘烤成本及能耗

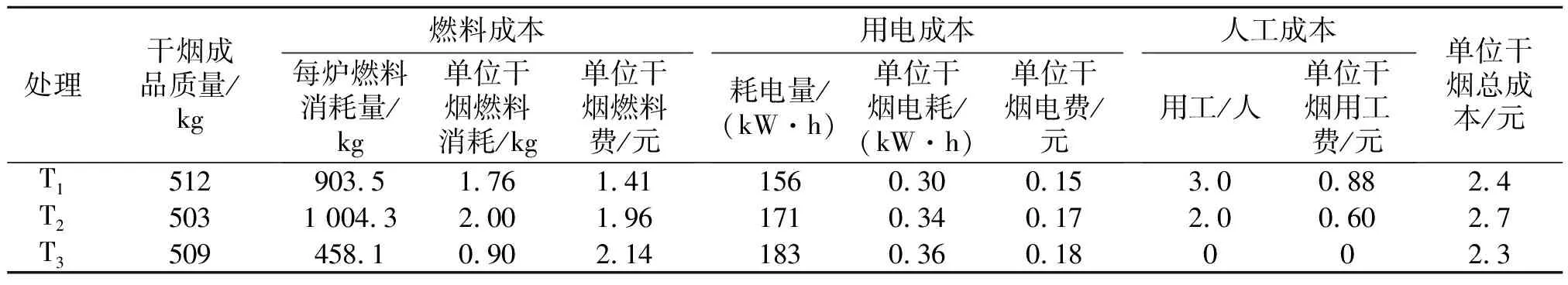

不同燃料烤房能耗及成本情况见表1,由表1可知,处理T3在燃料消耗量方面明显小于处理T1和处理T2,1 kg干烟成品总成本方面均小于处理T1(燃煤烤房)和处理T2(生物质颗粒燃料烤房)。不同处理1 kg干烟成品燃料消耗方面,T3燃料消耗最低,为1.76 kg,较T1和T2分别降低了48%、55%,燃料节约效果十分显著。但在不同处理1 kg干烟成品燃料消耗成本方面, T3成本最高,为2.14元,较T1和T2成本分别提高了34%、8.4%。

在烘烤过程中,除烤房内配套的大功率风机外,用电量主要为燃烧机运行所必需的耗电量,由于醇基燃烧机采用全自动化运行,因此T3耗电量最大。在不同处理1 kg干烟成品燃料电能消耗方面,T3为0.36 kW·h,较T1和T2分别提高了16.6%、5.5%,同时1 kg干烟成品用电成本方面较T1和T2增加了0.03元、0.01元。

由于醇基燃烧机由外接的储料罐自动加料,因此醇基燃烧机不需要人工加料,在每次烘烤中,较T1和T2分别减少了3个工时和2个工时,极大地解放了劳动力。综合分析醇基燃料烘烤不仅自动化程度高,节省劳动力,而且节能效益较传统燃料十分显著。

表1 不同燃料烤房能耗及成本情况

2.2 烟气成分

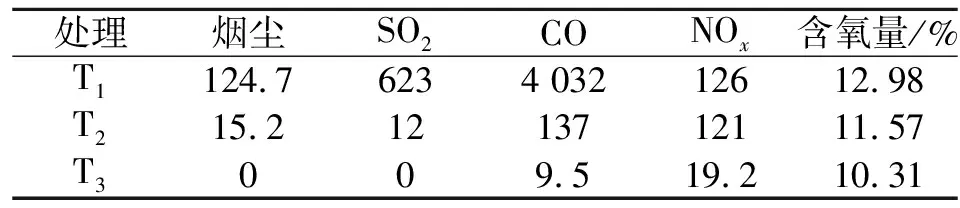

烟气主要污染物排放检测结果见表2,由表2可知,醇基燃料烤房(T3)烟气中的烟尘、SO2、CO、NOx排放量明显低于燃煤烤房(T1)和生物质颗粒燃料烤房(T2)。由于醇基燃料本身含氧,燃烧时需氧量较少,燃烧充分,烟气中不含有碳粒,因此无烟尘和SO2排放。同时不同处理排放烟气中,T3排放气体的CO含量极低,为9.5 mg/m3,较T1减少4 022.5 mg/m3,降幅达99.7%,较T2减少127.5 g/m3,降幅达93%;T3排放气体的NOx含量最低,为19.2 mg/ m3,较T1减少106.8 mg/m3,降幅达84.7%,较T2减少101.8 mg/m3,降幅达80.7%。在环保减排方面有着明显的优势。

表2 烟气主要污染物排放检测结果 mg/m3(含氧量除外)

3 讨论

3.1 醇基燃料节能经济效益

醇基燃料的热值一般为20.1~26.0 MJ/kg ,是柴油、液化气等高热值燃料热值的 60%左右[9]。同时醇基燃料燃烧机将液体醇基气化后燃烧,燃料燃烧充分,热利用率极高。目前以燃煤为燃料的密集烤房,热利用率仅为 20%~35%[9],而生物质颗粒燃料其原材料含水量高、能量密度低、体积大、来源分散,导致不便收集、贮存和运输[10],同时存在人工夯料上层燃料不能下落,气化温度较低,长时间燃烧产生的焦油较多,需解决低成本除焦技术等问题[11]。因此,醇基燃料应用在工业化模式的烟叶烘烤中有着极大的节能优势。目前醇基燃料的市场单价还比较高(2 400元/t左右),但醇基燃料来源广泛,既可以生物质通过发酵得来,也可以由煤等化石燃料为原料经化工过程产生[4],随着醇基生产工艺的成熟,成本将进一步下降。因此,在大规模工业化烟草烘烤中,醇基燃料的应用前景十分广阔。

3.2 醇基燃料减排环保效果

醇基中不含苯、硫,同时其成分中也不会含有烃类物质,燃烧后主要为CO2和H2O,作为燃料使用不会有PM2.5、SO2生成,与燃煤、生物质颗粒相比,具有很大的环保优势。生物质颗粒燃料中S含量相对燃煤较低,因此可大幅减少SO2的排放,同时在外置燃烧机中燃烧的生物质颗粒燃烧更加充分,减少了烟气中不饱和化合物的排放,对降低CO排放非常明显。但是生物质燃料本质上依然是废秸秆、木屑等加工成型后的产物在炉膛内燃烧,仍有必要配备专用除尘、脱硫脱硝设施,相关研究表明,生物质燃料进行点燃焚烧,产生的SO2取决于原料的种类,NOx的排放并不会因为其成型而减少[12]。因此,醇基燃料对维护当地大气环境将发挥积极作用,环保效益十分明显。但是目前依旧需要重视醇基的使用安全问题,如甲醇在 64 ℃下就会由液态变成气态,形成甲醇蒸汽,如果人体长时间吸入过量甲醇蒸汽,轻者会出现头晕、视力模糊、眼睛失明,重者则会产生中毒身亡事故[8],这对烘烤工厂的管理水平提出了更高的要求。

4 结语

国家在“十三五”规划中把“优化能源结构,推进能源科技创新”作为主要任务,各地方政府近年来也不断加大对环保工作的投入,各烟叶烘烤产区的环保督查压力日趋严峻,传统燃料的环保问题更加突出,在能源短缺和环境污染的双重压力下,从节能经济效益、环保减排两方面综合考虑,在工业化烟草烘烤中推广醇基燃料,不仅是烟叶烘烤清洁生产及节能减排的发展方向,也是工业现代化发展的必然选择。