变压器油蒸气爆炸与泄爆过程数值模拟

赵欣宇 杨黎波 董一夫 付万璋 吴俊 徐启明 任家帆

(1.国网电力科学研究院武汉南瑞有限责任公司 武汉 430074;2.南京理工大学化工学院 南京 210094)

0 引言

在变压器的长时间运行中,当内部出现严重过载、短路、绝缘损坏等故障而没有进行及时检修时,变压器油在受到高温或电弧作用下极易受热分解,分解时会产生大量烃类混合气体,使得变压器内部压力急剧上升,造成变压器油箱破坏而产生气体泄漏事故。当热分解产生的泄漏产物(烃类混合气体和变压器油雾)与空气混合后,被外界高温引燃,就会发生蒸气爆炸,导致变压器爆炸事故的发生。

2000年达拉特发电厂发生了变压器爆炸事故, 2016年西安一变电站主变压器起火后爆炸。变压器油作为易燃易爆物质,对其火灾特性已经有很多研究。张博思等[1]利用锥形量热仪证明了变压器油的引燃时间随初始油温的升高而变短,且外加热源强度对变压器油燃烧特性有着显著影响。范明豪等[2]采用全尺寸热释放速率实验台,针对典型变压器油进行燃烧和扑灭实验,研究了变压器油的燃烧热特性。但大多研究都集中在对变压器油的微量热分析上,对变压器油的热爆炸研究不足。而实际情况下,变压器是厂区极重要的装置,且变压器附近可能布置有较为贵重的大型仪器,变压器油的存量大,若发生事故必然会造成严重的人员伤亡和财产损失[3-4]。

因此本文针对实际情况下变压器油发生的燃爆事故进行模拟仿真,获得变压器阀厅内压力随时间变化的数据。同时,研究不同尺寸的泄爆口对厂房内压力的影响,为抗爆门的选材及布置,以及泄爆口的开孔尺寸设置提供参考。

1 数值模拟研究

1.1 理论模型

变压器油的热解化学反应方程式[5]见式(1):

C10H22=10.6H2+0.06CH4+0.24C2H2+0.02C2H4+9.42C

(1)

可以看出变压器油的气态热解产物中H2占到了97.16%,因此本文对变压器油的闪蒸爆炸仿真模拟以氢气爆炸为模型。氢气燃爆是复杂的湍流燃爆过程,本文对其燃爆过程中产生的湍流采用标准k-ε模型来处理,采用Arrhenius方程来描述氢气的化学反应过程。在迭代求解含化学反应的Navier-Stokes方程时,需要建立并求解一系列的控制方程,主要控制方程见式(2) 、式(3) 、式(4) 、式(5)[6-8]。

(2)

(3)

(4)

(5)

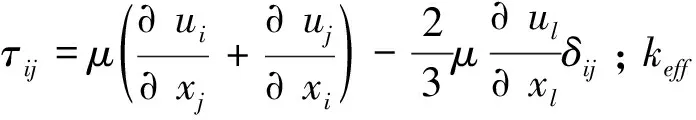

1.2 模型及网格设置

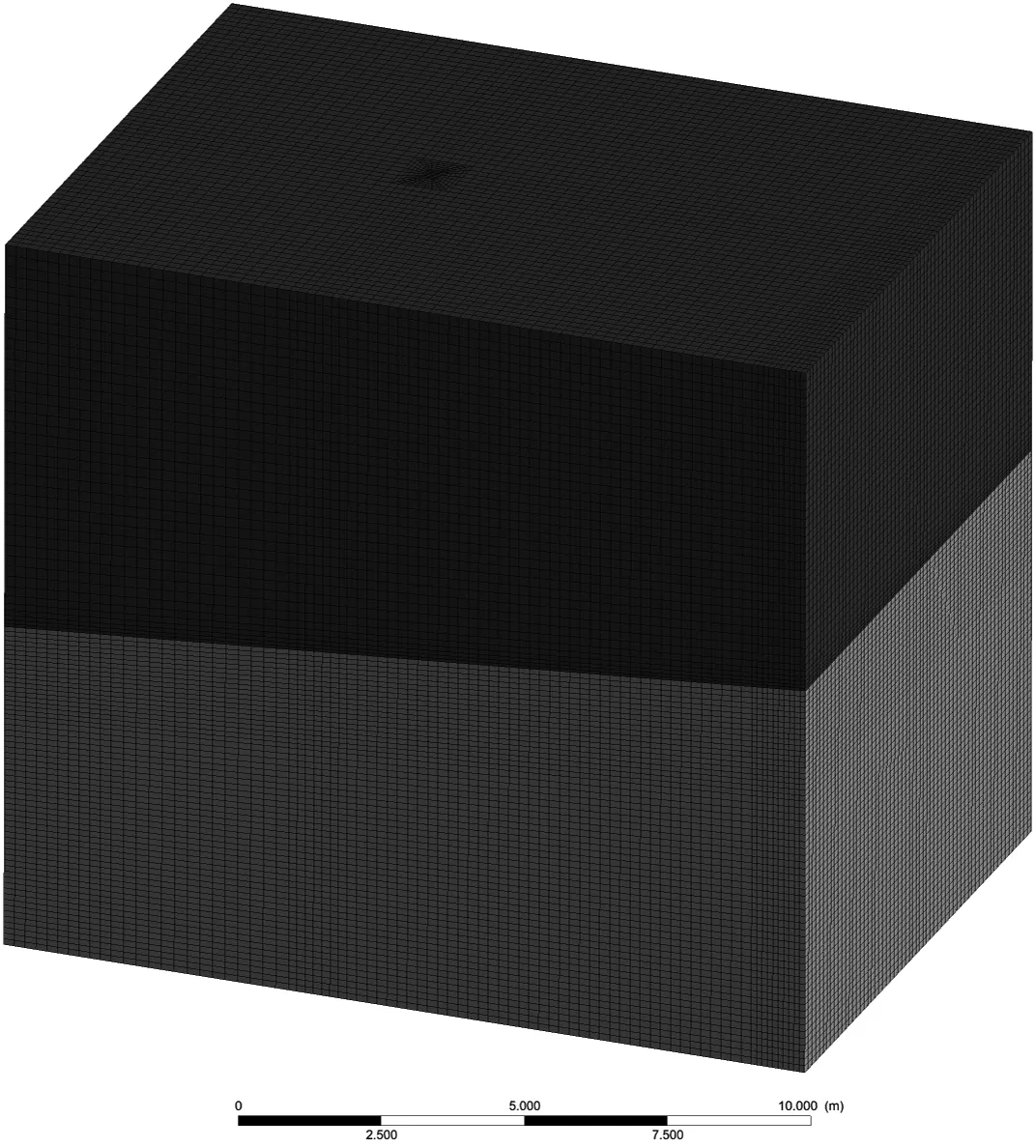

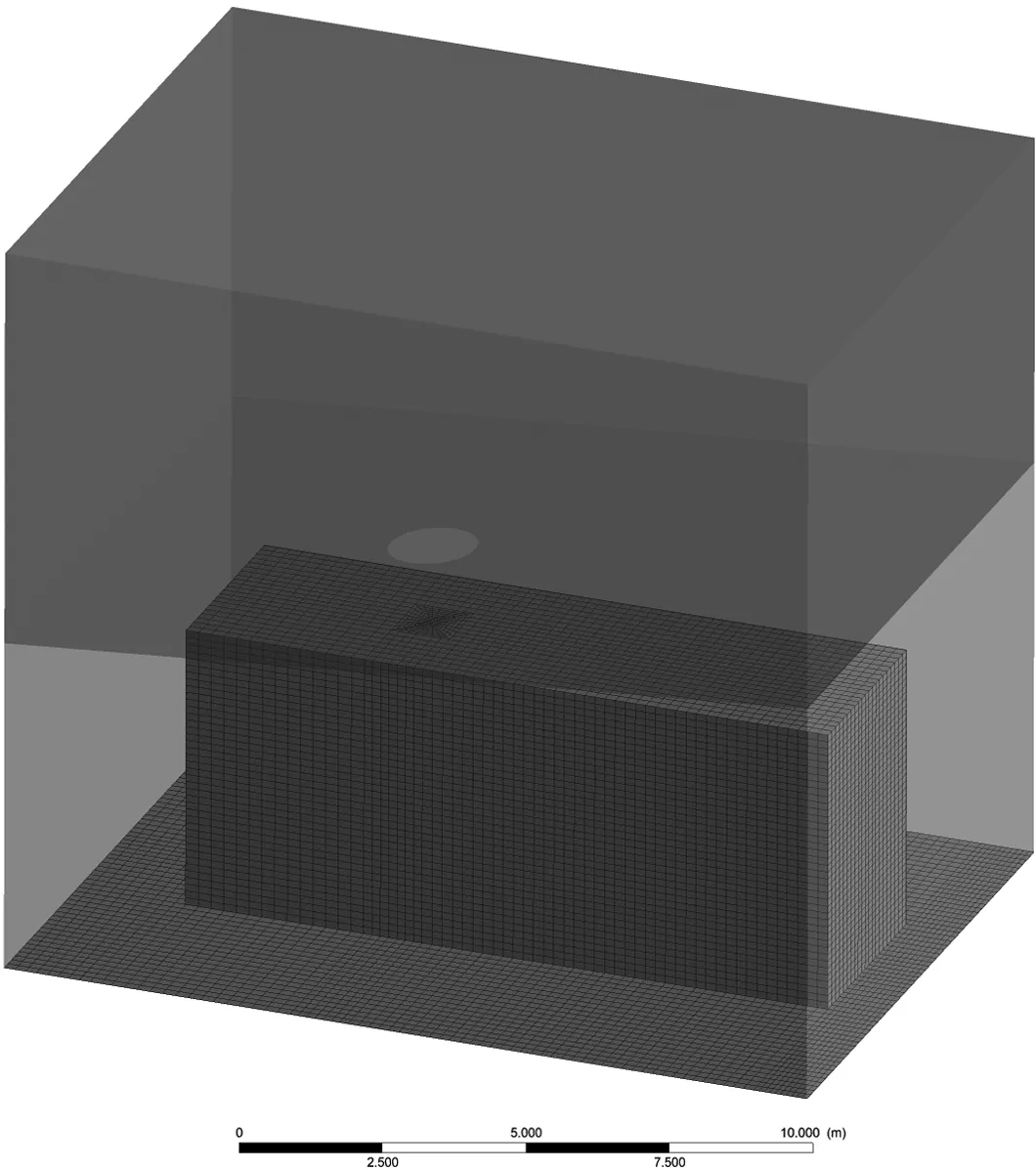

根据变压器阀厅尺寸和变压器位置等具体信息建立实际尺寸的三维模型,阀厅中间位置为变压器油箱,阀厅顶部为呈现一定倾斜角度的斜面,在抗爆门上设置了12个压力监测点,其编号如图1所示。

三维模型采用拓扑切分方式划分高精度全六面体网格,为捕获泄爆口处的压力变化,对泄爆口处网格进行加密处理,网格总数为51万。图2为该三维模型的网格分布。

图1 三维模型与监测点

(a)变压器阀厅及外部泄放空间

(b)障碍物表面

1.3 计算工况

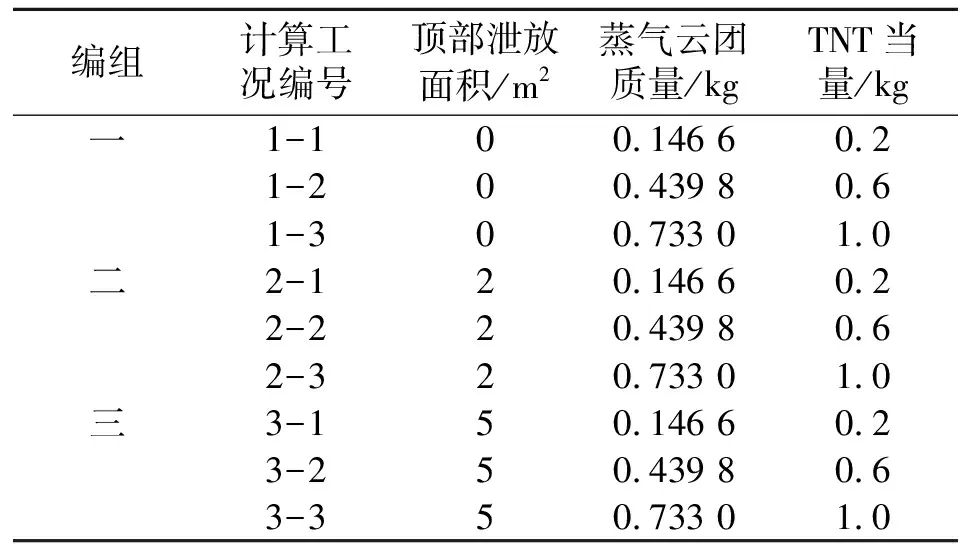

根据实际情况选择了不同的顶部泄爆面积和蒸气云团质量作为模拟工况,具体描述见表1。按照变压器油燃烧热与TNT爆热以及爆炸收率对蒸气云团质量进行TNT当量换算,本文后续使用TNT当量进行描述。

表1 计算工况设置

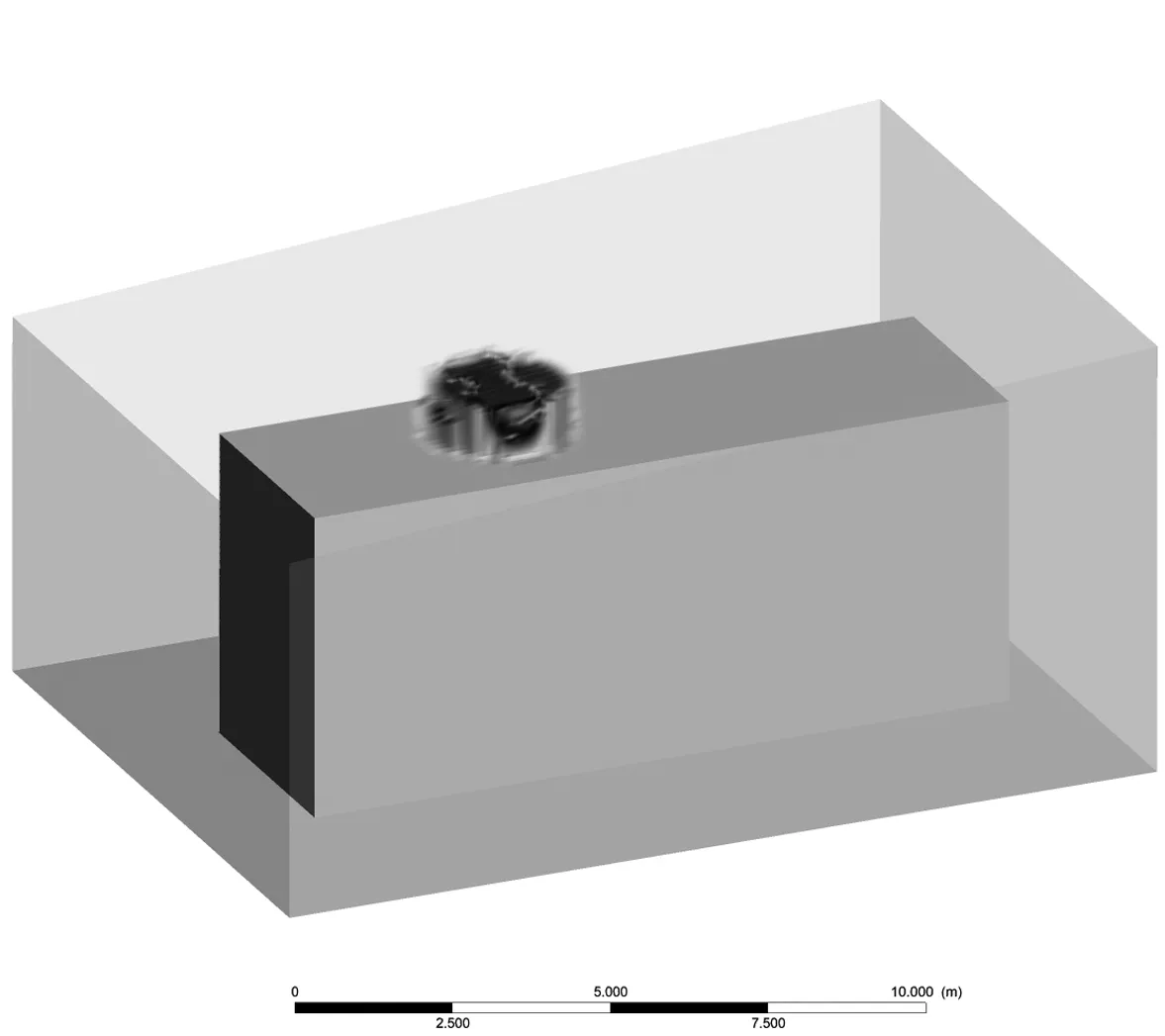

在3种不同TNT当量情况下,初始蒸气云团所占体积如图3所示。

(a)0.2 kg TNT当量 (b)0.6 kg TNT当量 (c)1.0 kg TNT当量

2 模拟结果与分析

2.1模拟结果

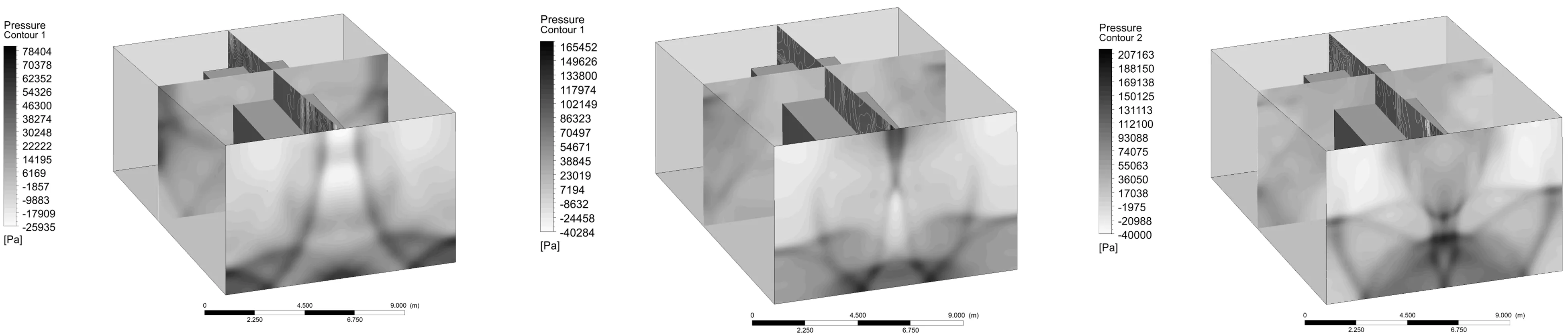

第一组模拟结果为无泄爆工况。图4为3种工况分别在10 ms、30 ms时的压力分布云图。

(a)1-1 10 ms (b)1-2 10 ms (c)1-3 10 ms

(d)1-1 30 ms (e)1-2 30 ms (f)1-3 30 ms

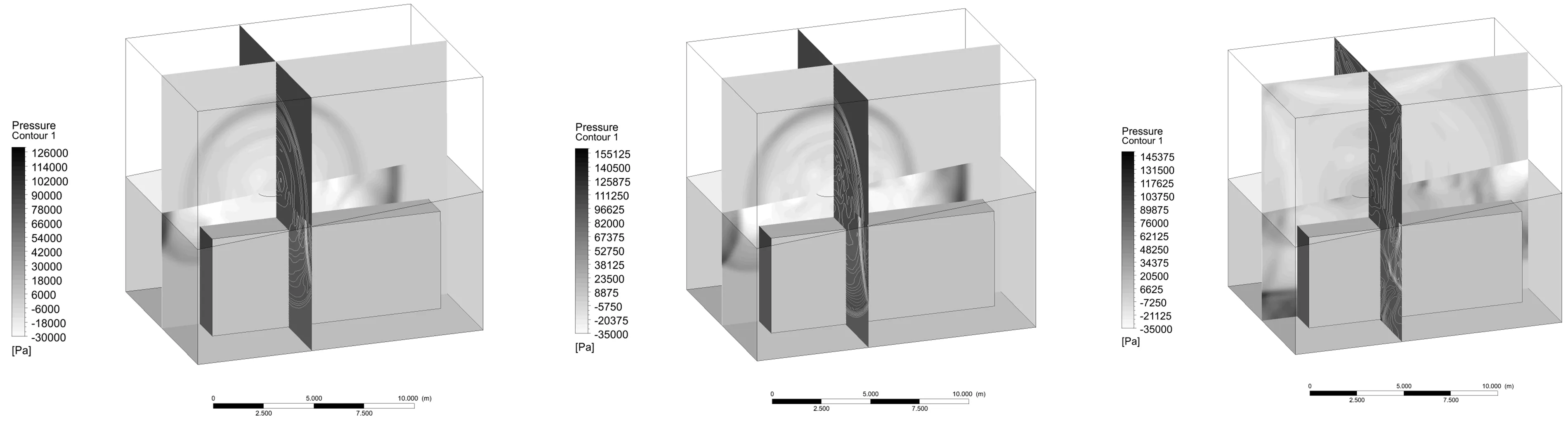

第二组模拟结果为顶部开启2 m2泄爆口的工况。图5为3种工况分别在10 ms、30 ms时的压力分布云图。

(a)2-1 10 ms (b)2-2 10 ms (c)2-3 10 ms

(d)2-1 30 ms (e)2-2 30 ms (f)2-3 30 ms

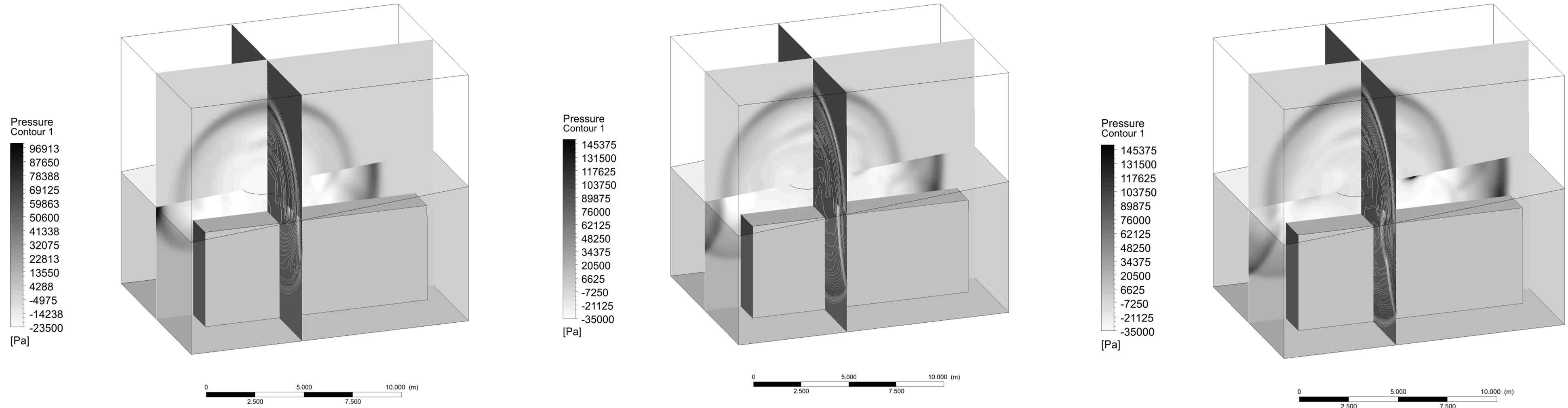

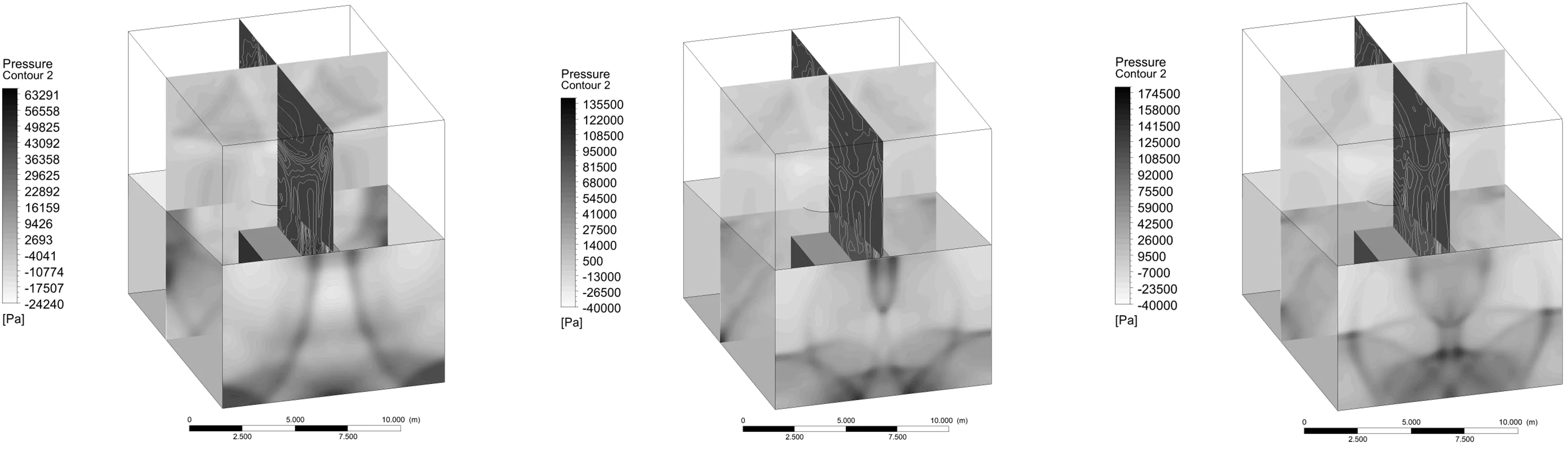

第三组模拟结果为顶部开启5 m2泄爆口的工况。图6为第三组仿真3种工况分别在10 ms、30 ms时的压力分布云图。

(a)3-1 10 ms (b)3-2 10 ms (c)3-3 10 ms

(d)3-1 30 ms (e)3-2 30 ms (f)3-3 30 ms

由上述模拟结果可知,在气体被点燃后,初始冲击波呈现球面波的形式向四周传播,在与壁面碰撞后发生反射,反射位置的壁面压力有所加强。

2.2 模拟结果分析

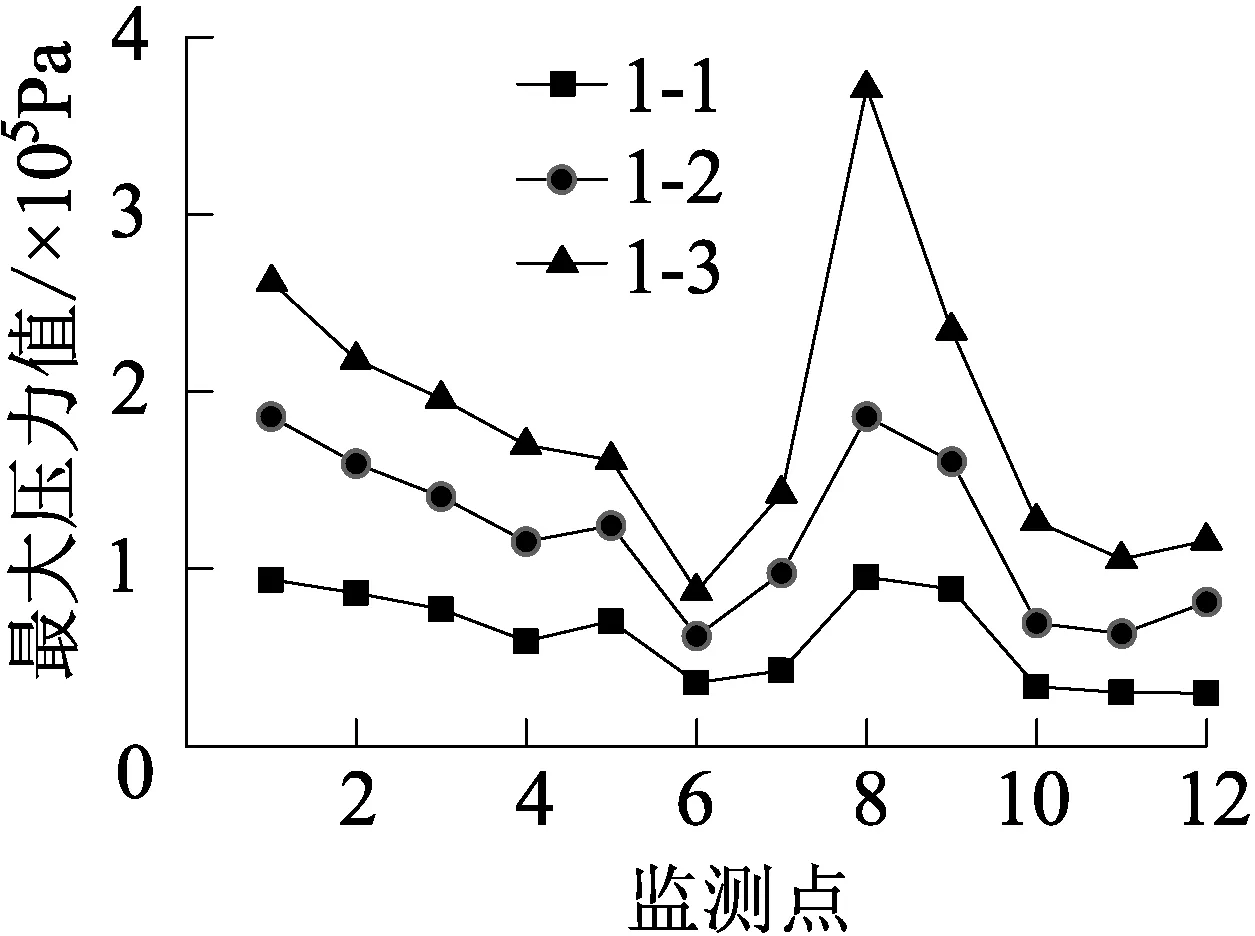

由模拟实验结果可以得到各个监测点在蒸气云团爆炸后可达到的最大压力。图7为当泄爆面积相同时,不同TNT当量下各监测点达到的最大压力变化趋势图,其中a、b、c分别为第一组、第二组和第三组的模拟工况条件。

(a)第一组 (b)第二组 (c)第三组

由结果可以看出,在泄爆口面积为0 m2、2 m2和5 m2三种不同的模拟工况下,监测点最大压力均出现同样的趋势:当泄爆面积相同时,随着爆炸当量的增加,各个监测点监测到的最大压力均出现不同程度的增加,即整面抗爆门所承受的压力在逐渐增大。且由整体变化趋势来看,监测点8#的压力变化最明显:当TNT当量达到1.0 kg,监测点8#的压力猛然增大,出现一个尖峰。可以得出在泄爆面积相同的前提下,随着爆炸当量呈数量级增加,在达到一个临界值后,可能会对泄爆墙产生极大的威胁。

根据图1可以看出,监测点1#、2#、3#、4#处在同一竖直线上,而在相同工况下,这4个监测点监测到的压力随着位置从上到下依次减小;而监测点5#、6#、7#监测到的压力随着位置从上到下先减小后增加,监测点7#监测到的压力反而较监测点6#有所升高,这是由于波阵面传播到抗爆门后,由于受到仪器的影响,以倒梯形波形在墙面上扩张,当两边的波传播到壁面后发生反射,反射波在抗爆门上形成了新的波阵面,并与抗爆门上向下传播的波阵面叠加,从而导致下方监测点压力会高于上方监测点情况。并且由于受到仪器和爆炸位置的影响,抗爆门上的最大压力出现在墙中心偏上位置。

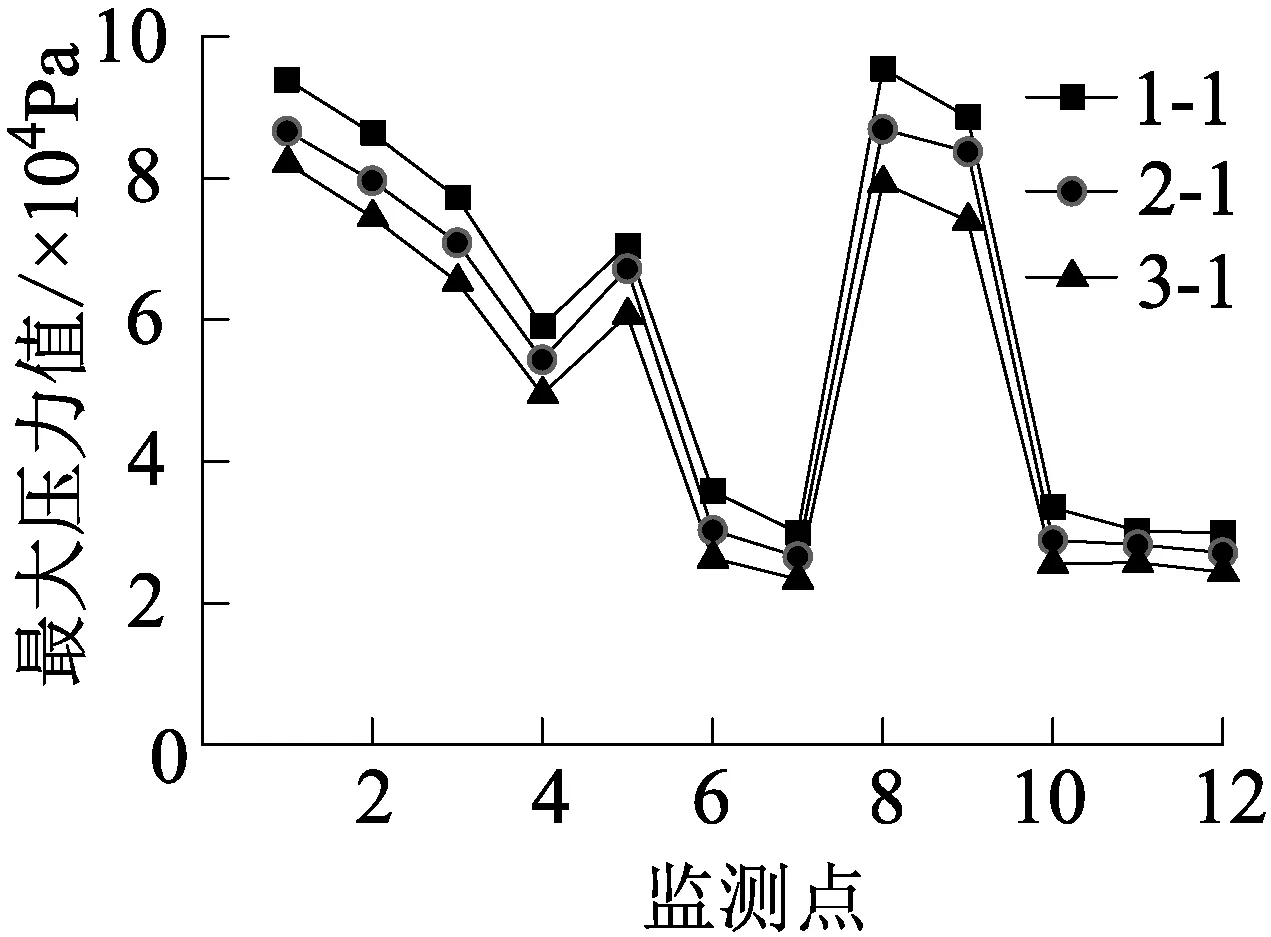

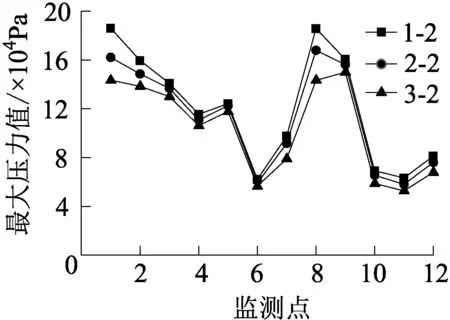

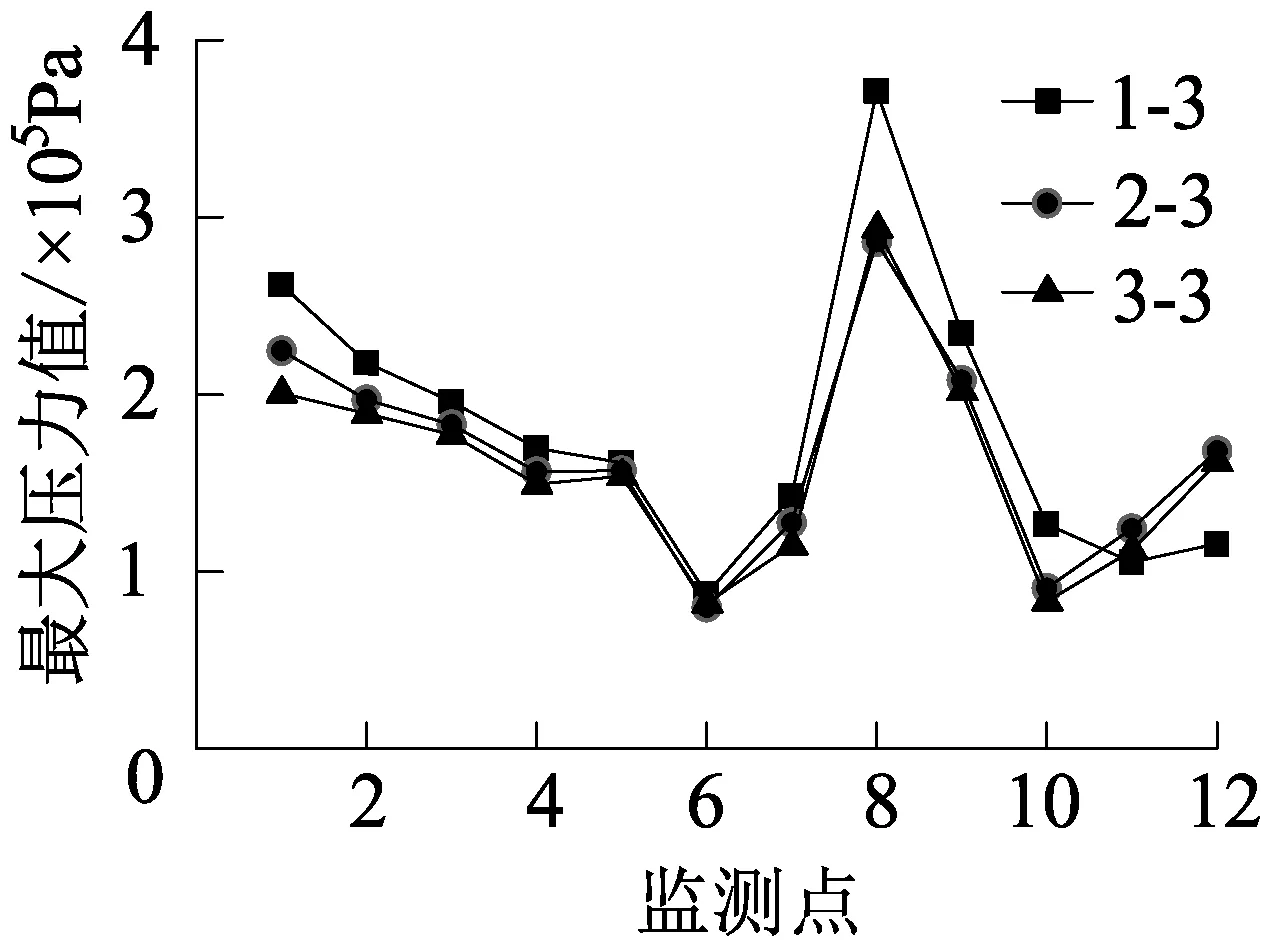

图8为在爆炸TNT当量相同的模拟工况下,不同泄爆面积下各监测点监测到的最大压力,其中(a)、(b)、(c)分别为TNT当量为0.2 kg、0.6 kg、1.0 kg。

(a)0.2 kg TNT当量

(b)0.6 kg TNT当量

(c)1.0 kg TNT当量

由仿真结果得出,第一组模拟工况下无泄爆,第二组和第三组均泄爆。因此根据图8可以看出,在TNT当量相同的情况下,当变压器阀厅产生泄爆,各监测点监测到的最大压力明显小于无泄爆工况下的最大压力;且随着TNT当量的增加,其泄爆效果越来越不明显。这是由于发生爆炸后气体膨胀,当TNT当量较小,蒸气云团体积也小,从泄爆口排出的气体较多,随着TNT当量的增加,蒸气云团体积增大,从泄爆口排出的气体反而较原气体体积越来越少,更多的气体被压缩至工房内部,从而导致泄爆效果降低。因此要根据变压器阀厅内所储存的变压器油的量,从经济角度出发合理地控制泄爆口的大小。

3 结论

(1)蒸气云爆炸产生的冲击波在阀厅内部空间会发生反射,反射压力与入射压力相比会存在明显的增强。

(2)获得了不同爆炸当量情况下,泄爆面积相同时抗爆门上的压力变化。在无泄爆和1 kg TNT当量的情况下抗爆门上压力最大为360 kPa。

(3)通过研究发现,相同爆炸当量下,5 m2泄爆工况承受的最大压力最低至280 kPa,但随着爆炸当量的增加,泄爆效果逐渐降低。