基于HCSR的散货船新型典型强框架设计

李文华,宋扬,邱吉廷

(中国船舶及海洋工程设计研究院,上海 200011)

对于大型散货船的结构优化设计,目前基本是从弯矩、剪力,以及分舱等方面进行结构重量优化,并没有考虑建造工艺、人力成本,以及建造周期等决定建造成本的主要因素[1-3]。为此,以某18万t散货船为例,在控制结构重量的同时,充分考虑建造成本,对原典型强框架进行优化设计,通过规范校核及有限元分析对优化后的新型强框架进行验证,并与原典型强框架对比,讨论新型典型强框架设计及应用的可行性。

1 新型典型强框架设计

典型强框架决定了船舶整个货舱区的结构布置,所以对典型强框架的优化尤为重要。对所选大型散货船典型强框架的优化主要考虑以下几方面。

①尽可能减少构件类型规格,从而简化建造工艺,同时可避免现场安装错误;②规范允许的条件下,加强筋尽可能两端削斜,方便施工;③加强筋朝向尽可能一致,以避免建造过程中由于焊接造成分段翻身。某大型散货船原有典型强框架和优化后的新型典型强框架对比见图1。

图1 某大型散货船原典型强框架与新典型强框架对比

从图1中新型典型强框架与原典型强框架对比可见:①双层底强框腹板上连接内外底纵骨的加强筋改为两端削斜、位置错开纵骨、靠近贯穿孔,并取消加强筋背肘板,见图2。图2a),b)形式为原设计所采用的结构形式,新型强框架采用c)形式;②顶底边舱强框,除了防倾肘板外,其他加强筋均未与纵骨面板连接,且加强筋两端改为削斜形式;③顶底边舱强框大开孔边缘面板,由T形改为L形,以方便分段建造及安装;④根据强框上加强筋的跨距不同,对加强筋的尺寸进行分类,尽可能减少零件规格数量。

图2 腹板加强筋结构形式细节

2 规范验证

2.1 纵骨

对于新型强框架,除了横向强框结构布置不同外,纵向构件尺寸与原设计保持不变,所以其总强度满足规范要求,但由于腹板加强筋的调整及背肘板的取消,导致纵骨跨距变大,所以纵骨的剖面模数、疲劳,以及屈曲应为主要校核验证内容。

基于2018版HCSR(Common Structure Rules for Bulk Carriers and Oil Tankers)[4],对目标船分别校核新型典型强框架在轻货舱、重货舱及重压载舱内纵骨的规范要求,并与原设计结果进行对比,具体见表1。

表1中选取了双层底与顶底边舱内的典型纵骨,由于各货舱的校核参数变化基本一致,所以仅列出轻货舱的计算结果。

表1 纵骨规范校核结果对比

由表1可以看出:

1)由于腹板加强筋形式修改及背肘板的取消,导致双层底纵骨、舷侧原本设有背肘板的纵骨跨距增加,从而带来新型设计该区域的纵骨模数要求增加约20%,由此引起的单个强框间距增加的重量约0.8 t,再考虑到节省的肘板重量,单个强框重量增加约0.4 t。对于无背肘板,单面挺筋连接纵骨面板的形式,不能起到减跨的作用,所以模数要求没有变化。

2)对于纵骨疲劳,腹板加强筋是否与纵骨连接决定了疲劳计算点的位置,加强筋与纵骨连接时,疲劳计算点为腹板加强筋的端部;无加强筋时,计算点为纵骨与腹板或补板的连接处。所以新型设计与原设计有所差异。

通过计算验证,纵骨尺寸在满足模数的情况下,疲劳寿命可以满足要求。

3)纵骨屈曲方面,由于屈曲能力校核中的纵骨跨距取强框间距,不考虑减跨,所以没有变化。

2.2 横向构件

横向强框规范验证主要关注腹板加强筋的模数、纵骨贯穿孔补板的强度、焊脚高度等。在进行横向强框验证时,除了加强筋与纵骨连接与否,其他参数均保持一致。

2.2.1 强框腹板加强筋

散货船顶底边舱一般均为压载水舱,因此基于HCSR规范,腹板加强筋需满足弯曲刚度要求,即腹板加强筋的最小惯性矩要求,以及承受晃荡压力的剖面模数要求。

1)最小惯性矩(I,cm4)要求。

(1)

腹板加强筋垂直于PSM跨距方向布置时:

(2)

式中:C为细长比;l为腹板加强筋长度,m;Aeff为腹板加强筋的净横截面积,cm2;tw为主要支撑构件的腹板净厚度,mm;ReH为主要支撑构件腹板材料的最小屈服应力,MPa。

2)承受晃荡压力的剖面模数(Z,cm3)要求。

(3)

式中:fbdg为弯矩因子;Cs为许用弯曲应力系数;pslh为计算点处压力。

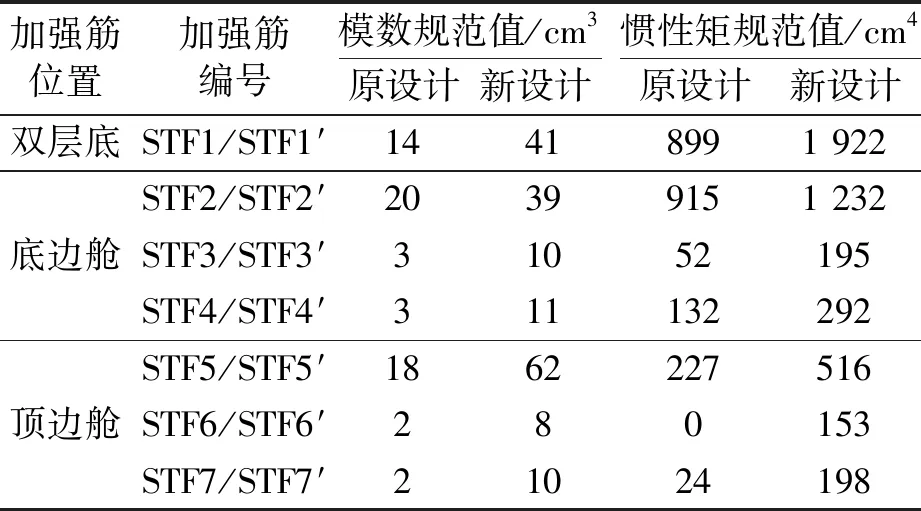

从式(1)~式(3)可见,主要支撑构件加强筋的弯曲刚度要求及承受晃荡压力的剖面模数要求与货舱类型无关,所以仅列出了轻货舱的计算结果,见表2。

表2中加强筋选取了双层底与顶底边舱强框上典型加强筋。具体选取位置见图1中相应编号。

由表2可以看出:对于新型强框架设计,腹板加强筋形式的修改,增加了加强筋的跨距,所以其模数要求及惯性矩要求均大于原设计。但常规扶强材规格(原设计)能够满足新型设计的规范要求,同时通过优化腹板加强筋的布置及跨距可以进一步有效控制新型典型强框架带来的模数或惯性矩要求的增加。

国内外学者正日益关注晶状体在青少年屈光发育过程中的重要性,但是目前对于晶状体屈光参数的观察性研究存在如下问题。

表2 腹板加强筋规范要求对比

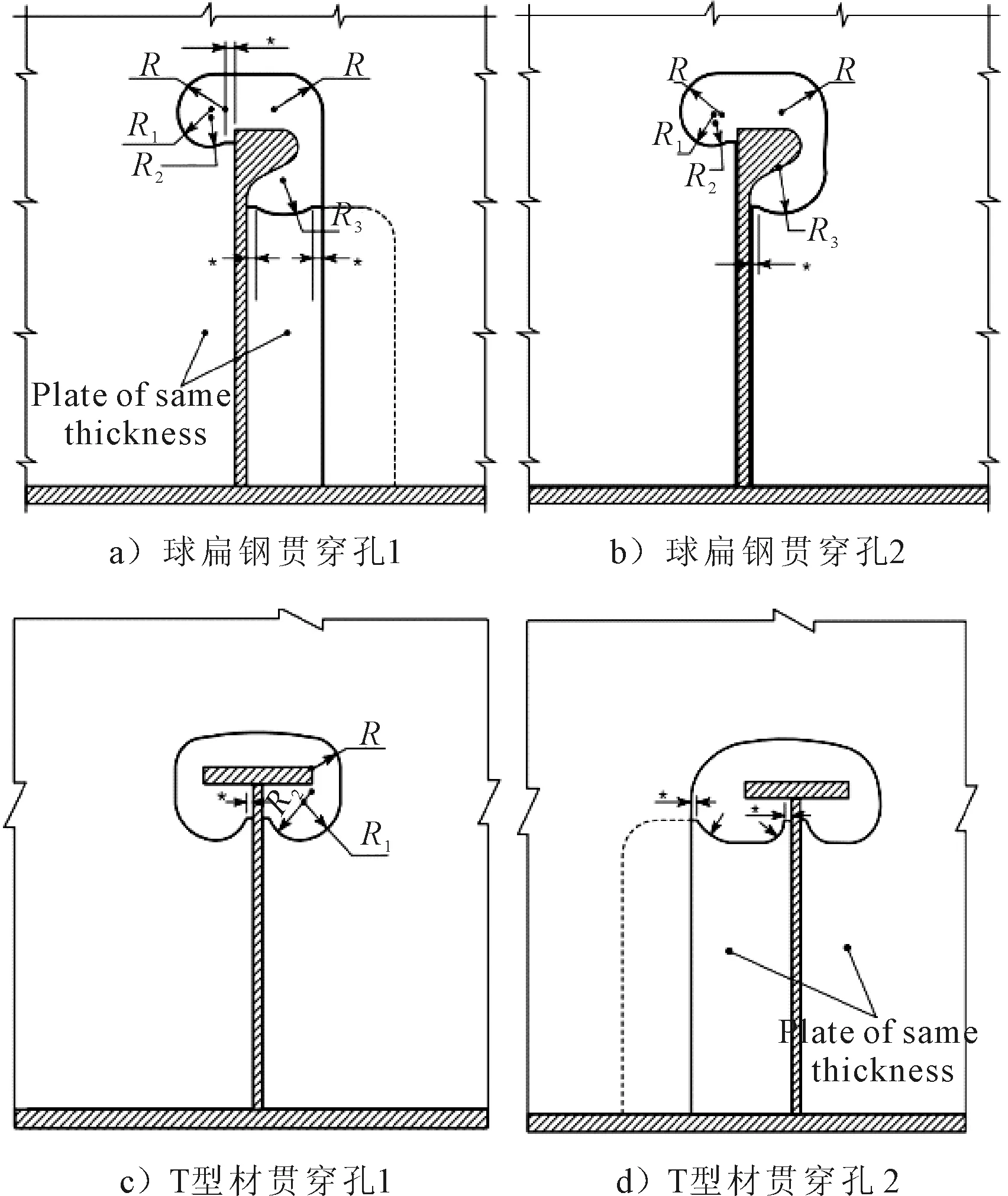

2.2.2 纵骨贯穿孔补板

纵骨穿过主要支撑构件的腹板时,主要支撑构件(PSM)与切口补板的剪切应力需满足规范要求。另外,对于原设计剖面和新型剖面,由于剪切应力不同,焊接系数不同,导致加强筋、补板与PSM的焊脚高度也不同。由于在轻货舱、重货舱及重压载舱的计算结果基本一致,所以表3仅列出了轻货舱内新型典型剖面与原典型剖面的补板强度的分析结果。纵骨贯穿孔补板选取位置对应2.1节纵骨的选取位置。

表3 贯穿孔补板强度规范要求对比

由表3可以看出:

1)由于取消了纵骨挺筋及背肘板,新型设计的主要支撑构件腹板及纵骨贯穿补板剪应力均高于原设计。

2)虽然新型剖面的主要支撑构件腹板及补板的剪切应力增加较大,但基于原设计尺寸的情况下,均小于设计要求。

3)原设计(腹板骨材与相交骨材连接),骨材和补板的焊接系数为0.38,而新设计(腹板骨材未与相交骨材连接),补板焊接系数为0.44。对于焊脚高度要求方面的不同,在设计建造时需要特别注意。

3 纵骨贯穿孔的疲劳验证

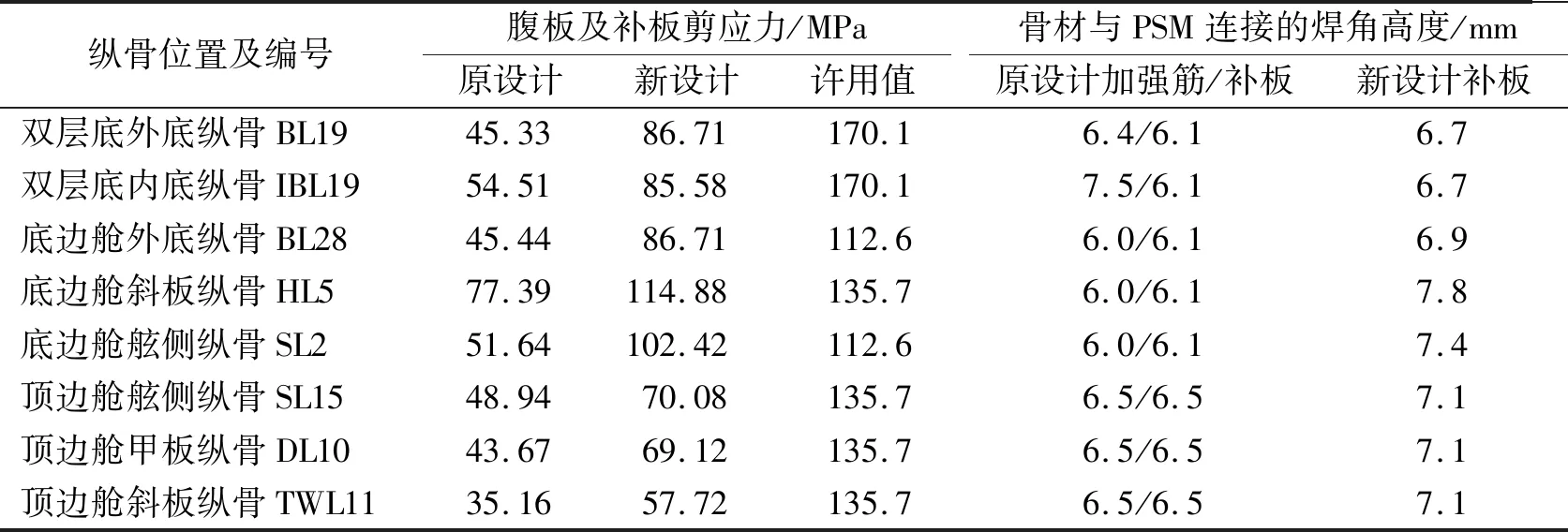

关于腹板加强筋未与纵骨翼板连接的情况,HCSR规定,在1.1倍结构吃水以下的舷侧、船底、底边舱等区域,补板形式需改为全补板,或采用规范设计标准细节节点,见图3。如采用其他补板形式,需证明其有足够的疲劳强度。

图3 腹板加强筋未与纵骨翼板连接时的贯穿孔标准设计

上述的标准设计节点为了避免硬点的出现,开孔四周均进行了导圆及软趾处理。由于标准设计节点存在大量圆弧及趾端,开孔轮廓定位及趾端焊接难度相对较大,所以上述节点并没有在实船上得到大量应用。但若采用其他贯穿孔形式,需证明其有足够的疲劳寿命,或验证其具有与标准设计节点相当的疲劳寿命。因此,需通过直接计算及等效设计验证常规贯穿孔的疲劳寿命。

3.1 直接计算验证

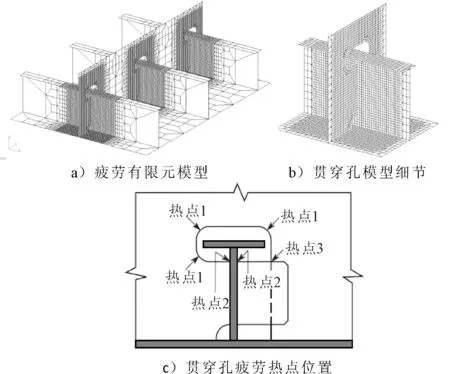

根据表1的计算结果,选取疲劳寿命较低的双层底外板纵骨BL19,底边舱外板纵骨BL28与S2(具体位置见图1)进行贯穿孔的疲劳评估。建模要求按照HCSR规定进行,热点1(贯穿孔边缘的角隅)采用t×t网格,热点2(强框腹板/补板与纵骨腹板相交处),热点3(强框腹板与补板搭接处)采用10×10网格,在热点位置处设置虚拟梁单元,并通过壳单元模拟强框腹板与补板的搭接焊接节点。

评估关键热点与有限元模型见图4。

图4 纵骨疲劳有限元模型及贯穿孔疲劳热点位置

对于各热点的评估方法,热点1的疲劳评估是通过读取自由边虚拟单元的轴向应力作为疲劳应力进行评估;热点2,3疲劳的评估是选取相交处的4个单元进行线性外插得到疲劳应力进行评估[5-6]。

轻货舱、重货舱以及重压载舱纵骨贯穿孔疲劳计算结果见表4,表4中所选取的纵骨为规范验证中疲劳寿命较小的纵骨(表中仅列出贯穿孔各热点疲劳寿命的最小值)。

表4 贯穿孔疲劳寿命直接计算结果 年

由表4可以看出:

1)热点1(贯穿孔自由边角隅)疲劳寿命均高于要求值;相比于直角点,管穿孔圆弧自由边疲劳问题通常情况下不是决定点。

2)热点2(强框腹板与纵骨腹板相交处)与热点3(强框腹板与补板相交处)有部分低于设计值25年,主要原因在于新型设计中纵骨无挺筋连接,导致贯穿孔及补板与腹板连接处的应力水平与原设计相比升高。原设计节点(挺筋加背肘板)与新设计节点贯穿孔附件的应力分布见图5,可以明显看到,原设计节点最大应力出现在挺筋的端部,而新设计的最大值位于贯穿孔及补板与纵骨的连接处。另外,两者除了贯穿孔及补板与纵骨连接处高应力点位置不同外,其他区域的应力分布基本是一致的。

图5 贯穿孔附件von Mises应力分布

3)相比底部纵骨,底边舱舷侧纵骨的贯穿孔疲劳问题更为严重,所以对于新型设计,此区域需着重考虑。

对于新型设计中贯穿孔的疲劳问题,个别不满足要求的贯穿孔可通过增加腹板厚度,采用标准贯穿孔形式或全补板来提高疲劳寿命。

3.2 等效设计验证

对于个别纵骨贯穿孔可通过直接计算的方法进行直接验证,但是对于整个货舱,此方法带来的工作量巨大。所以对于整个货舱骨材与强框架的贯穿孔形式均未按照图2的标准设计时,需采用等效验证方法,即证明替代的设计与标准设计有等效的疲劳强度。由于所选目标船纵骨为T型材,所以选取图3中标准设计贯穿孔形式c),d)进行疲劳强度比对。标准设计贯穿孔形式的建模要求与3.1节要求一致,评估模型见图6。

图6 贯穿孔疲劳节点有限元模型

热点的评估方法与3.1节一致,轻货舱、重货舱及重压载舱纵骨标准设计贯穿孔疲劳计算结果见表5,纵骨位置与表5一致(表中仅列出贯穿孔各热点疲劳寿命的最小值)。

表5 标准设计贯穿孔疲劳寿命计算结果 年

由表5可以看出:

1)热点1(贯穿孔自由边角隅)的疲劳寿命,标准设计与常规设计基本一致,其结果不同主要取决于圆弧大小,但是结果均大于疲劳设计值。

2)热点2(强框腹板与纵骨腹板相交处)和热点3(强框腹板与补板相交处)的疲劳寿命与表5相比均有明显提升,主要原因在于其连接节点由直角连接改为圆弧趾端过渡,从而提供疲劳寿命,可见圆弧及软趾可有效改善疲劳问题。

3)对于新型设计中贯穿孔形式,若采用常规贯穿孔形式,其热点2与热点3的疲劳寿命为主要关注点。

经验证由于所选常规贯穿孔无法满足与标准设计相当的疲劳强度,所以对于疲劳寿命无法满足要求的纵骨贯穿孔,可采用全补板或标准设计节点。针对标准设计节点的工艺难度,广船国际进行了部分优化并应用到某VLOC实船上[7]。因此,有必要通过全面优化贯穿孔的形式,得到一个与标准设计的疲劳寿命相当且方便施工的贯穿孔形式,这部分需后续进一步研究。

4 结论

1)根据规范计算结果,新型强框架设计满足规范要求。

2)对于新型强框架设计,有限元分析结果证实其关键在于纵骨贯穿孔的疲劳强度,设计时需着重关注,必要时采用全补板或标准设计节点。

3)对于非标准设计贯穿孔的疲劳强度,需采用直接计算方法或等效设计验证方法进行分析验证。

4)通过实船验证,新型典型强框架设计在大型散货船中应用是可行的,可以作为结构优化的新方向。