薄规格热镀锌带钢板形控制实践

陈战锋,罗年高,孟晓涛,王世伟

(安钢集团冷轧有限责任公司,河南 安阳 455000)

板形直观来说是指板带材的翘曲度,其实质是板带材内部残余应力的分布。只要板带材内部存在残余应力,即为板形不良[1]。如残余应力不足以引起板带翘曲,称为“潜在”的板形不良;如残余应力引起板带失稳,产生翘曲,则称为“表观”的板形不良。

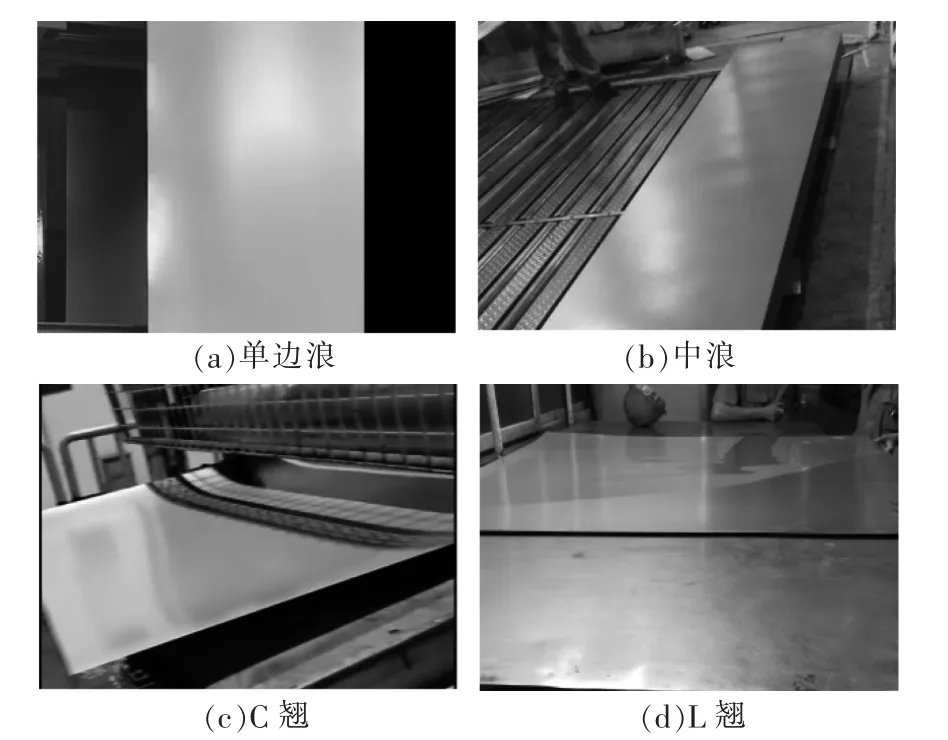

薄规格热镀锌带钢(厚度小于0.4 mm,下同)生产时板形缺陷多、控制难度大,常见的有单边浪、双边浪、中浪、C型翘和L型翘等。不同的板形缺陷对镀锌机组的运行稳定性和产品质量的影响程度不同,必须加以深入研究。

1 生产工艺流程

改善薄规格热镀锌带钢的板形质量,涉及关键工序为热卷、轧制、退火、镀锌、光整、拉矫、检查等,具体流程为:热卷→酸洗→轧制→开卷→焊接→清洗→再结晶退火→镀锌→镀后冷却→光整→拉矫→检查→涂油→卷取。工艺布置如图1所示。

图1 工艺布置示意图

2 板形存在问题

非对称浪形,如单边浪等。在宽度方向上带钢各质点与辊子接触的紧密程度不同,产生摩擦力的大小和方向不同,叠加后对带钢形成一个侧向力,易使带钢发生跑偏。

对称浪形,如中浪、C型翘和L型翘等。沿带钢中线基本上两侧受力大小相等、方向相反,较少发生跑偏,但过大的浪形易造成带钢表面划伤、瓢曲或遗传到成品上;镀后冷却、光整机和拉矫机的参数不合理时也可能出现上下表面的带钢延伸不一致,宽度方向上呈C型翘,长度方向上呈L型翘。

薄带钢储热少、冷却快,入锌锅温度低或气刀位置高时带钢到达气刀前已发生凝固,凝固的锌层经气刀吹扫时效果明显变差,边部易发生过镀锌,卷取后再开卷出现边浪。

薄规格热镀锌带钢常见板形缺陷如图2所示。同板差大,加工相同的深度,厚的中部变形大,板面收缩大,承受拉应力,薄的边部变形小,板面收缩小,承受压应力,边部易出现翘角。

图2 薄规格热镀锌带钢常见板形缺陷照片

3 板形控制策略

3.1 来料板形

结合酸轧机组板形控制的实际水平,开展镀锌用原料研究并提出要求:(1)降低热卷的凸度,热卷凸度由原来的40~60 μm调整到10~30 μm,减小边部减薄而引起的同板差。冷轧是按照等比例凸度进行轧制的[2],热卷凸度大,冷硬卷的凸度也大,最终遗传到镀锌成品上,热卷凸度并不是越小越好,过小的热卷凸度轧制后可能出现起筋现象,这一点应避免。(2)采用微双边浪控制,浪高小于6 mm,急峻度小于1%。因为镀锌炉辊带有一定的凸度,运行时带钢中部接触紧密而受力大,中部带钢延伸大,而带钢微双边浪控制,边部受力小、延伸小,带钢延伸的长度与炉内张力有关,纵向上中部和边部的带钢长度一致时板形良好,对镀锌和后处理工序有利。

3.2 退火工艺

带钢的温度越高,单位面积的硬度越低,越容易产生热瓢曲;带钢的厚度越薄,总的抵抗弯曲的能力越低,越容易产生热瓢曲[3],瓢曲使带钢板形变差。在保证板形和性能的条件下,薄规格热镀锌带钢应尽可能地降低退火温度,但退火温度过低,内应力无法充分释放,使用时板面容易出现翘曲。

带钢的张力越大,板形引起的侧向力或对中力越大,带钢所受的挤压力越大,越容易产生热瓢曲,反之带钢的张力越小,越不容易产生热瓢曲,但在重力作用下带钢下垂加大,而边部的下垂更加明显,高温下边部浪行加重,给带钢通过气刀带来困难,也加大了光整和拉矫的处理难度,因此设定炉内张力时应平衡利弊。低张力时炉内带钢跑偏的风险加大,为了防止炉内带钢跑偏,炉辊设计时通常带有一定的凸度,凸度越大,纠偏效果越好,反之纠偏效果越差,但过大的炉辊凸度对板形不利,凸度大,带钢中部受力大,易形成中浪,炉辊凸度需要合理设计。张力的波动对热瓢曲和跑偏的影响比张力本身大小的影响还要大,所以一切能减少张力波动的因素对防止热瓢曲和跑偏都是有利的。

实践中,薄规格热镀锌带钢的退火温度控制在680~740℃,炉内张力5~8 MPa,炉辊凸度0.7~1.8 mm,机组运行比较稳定。

3.3 锌锅区域

板形不良对锌锅区域的设备控制影响比较大。板形不良带钢接触炉鼻子时易发生划伤;受非对称板形侧向力的作用,沉没辊或稳定辊向一侧偏移,接触轴瓦轴套时发生卡阻,进而划伤带钢;板形不良使带钢与气刀的间距不固定,镀锌时板面上各点的风压大小不一致,使锌层厚度不均匀。张力过小时板面不能有效被拉平,张力过大时镀后冷却段带钢呈C型翘,影响锌层厚度的均匀性。薄带钢储热少、冷却快,工艺上提高带钢入锌锅温度,增加锌液凝固时间,防止发生过镀锌。为此,锌锅区域的控制原则为:出锌锅带钢板形应良好且平直,镀后冷却段张力在18~26 MPa范围,避免过大拉出C型翘或过小出现未拉平,入锌锅带钢温度以470~475℃为宜。

3.4 光整拉矫

光整拉矫工序改善板形时需要一定的延伸率,延伸率太小,板形调整效果差,延伸率太大,带钢强度增加多且易发生断带。通常,光整拉矫的综合延伸率控制在0.6%~1.4%范围内。

3.4.1 光整机

光整机具有压平带钢,改善板形的作用,薄规格热镀锌带钢生产时光整机的延伸率控制在0.5%~1.0%范围内。早期也有控制在很低的情况,但板形控制效果差。光整机的前后张力和轧制力都有提高带钢延伸率的功能,但对于薄规格热镀锌带钢而言,轧制力的控制效果比张力的控制效果要好,因此提高光整机的延伸率主要靠轧机压下来实现的。宽度方向上带钢上下表面的金属延伸长度不同,可能出现C型翘,即上表面延伸大于下表面延伸时表现为下C型翘,配辊时宜采用上小下大的原则,增加下表面的宽度延伸长度,反之上C型翘亦然。光整机控制板形时操作工的现场调节至关重要:在初投光整机时,前后张力一定尽量给小,在可控板形即可,防止因张力过大观察板形出现偏差;正常投用后,板形出现边浪时增加正弯辊力,中浪时增加负弯辊力。在可控板形张力下轧制时,对于中浪,慢慢加负弯,直至观察到带钢两侧有均匀轻微抖动时,回加点正弯,此时板形为最适当;对于边浪,调整过程与此相反。

3.4.2 拉矫机

四辊光整机调整板形有其先天性不足,往往需要拉矫机配合才能更好地改善板形。针对镀锌机组拉矫机的功能,不同使用者见解不同:有主张用一弯一矫的,认为另一组弯曲辊和矫直辊可备用;也有投用两弯一矫的,增加弯曲辊的板形控制效果;对于希望消除C型翘和L型翘板形缺陷的做法是投用两弯两矫。生产中,增加或减少弯曲辊的插入深度,总能在一定程度上解决边浪或中浪板形缺陷,甚至1/4浪;对于L型翘,重点调整1#矫直辊的插入深度,改善长度方向上的翘曲;对于C型翘,调整2#矫直辊的插入深度,改善宽度方向上的翘曲;投用一个弯曲辊时大的浪形显得能力不足。薄规格热镀锌带钢生产时两弯两矫的拉矫机功能是全投用的。成功使用的一组拉矫机参数如表1。

表1 拉矫机控制参数

4 实施效果

板形控制是一项综合技术,需要理论和实践相结合,先通过检验识别板形缺陷,然后根据表观板形进行在线调整。对于检验人员来说,在张力作用下,薄规格热镀锌带钢经拉平后板形几乎无法辨识,很容易误放而产生质量异议。经过采取上述措施,在辊涂或检查台位置观察,带钢成垂线状态,无边浪、中浪和C型翘;在出口取样检查,带钢无长度方向上的L翘;终端客户使用中也无反馈板形不良现象。因此,在板形控制实践中本措施是有效的。

5 结语

薄规格热镀锌带钢板形缺陷多、控制难度大,生产中必须通过先进的控制手段和工艺参数的合理匹配,才能获得理想的板形。结合钢厂镀锌的生产实践,得出如下板形控制经验:

(1)降低热卷凸度并要求酸轧采用微双边浪板形控制。热卷凸度由原来的40~60 μm调整到10~30 μm,减小边部减薄而引起的同板差;微双边浪板形控制,浪高小于6 mm,急峻度小于1%。

(2)优化薄规格热镀锌带钢的退火工艺,退火温度控制在680~740℃,炉内张力5~8 MPa,炉辊凸度0.7~1.8 mm。

(3)保证出锌锅带钢板形良好且平直,镀后冷却段张力在18~26 MPa范围,避免过大拉出C型翘或过小出现未拉平,入锌锅带钢温度以470~475℃为宜。

(4)光整拉矫的综合延伸率控制在0.6%~1.4%,光整机以投压下为主,拉矫机以调整板形为主,结合在线板形识别,实现提高板形质量的控制目标。