页岩气油基交联固化堵漏技术研究与应用

刘伟,毛莉君,欧阳伟

(1.油气田应用化学四川省重点实验室,四川广汉 618300;2.川庆钻探工程有限公司钻采工程技术研究院,四川广汉 618300;3.中国石油工程建设有限公司西南分公司,成都 610041)

长宁区块页岩气产层段龙马溪组钻井以油基钻井液为主,但由于页岩地层的不稳定性以及页岩地层微裂缝普遍发育,钻进过程中易发生油基钻井液漏失[1-2]。长宁H6-1 井水平段漏失密度2.05 g/cm3的白油基钻井液约1400 m3,先后多次采用桥浆、水基钻井液堵漏无效,损耗工时486 h;长宁H9平台水平段漏失密度1.90 g/cm3~2.00 g/cm3油基钻井液736 m3,采用了静止堵漏、桥浆等多种方式堵漏,效果不佳;宁209H2-2 井水平段溢流压井作业过程提密度导致井漏,发生井漏至固井完未进行堵漏作业,漏失密度1.90 g/cm3~2.07 g/cm3白油基钻井液375 m3。目前国内外油基钻井液专用堵漏材料研究与应用方面成果较少[3],从最初采用传统的水基钻井液堵漏技术,发展到使用LCM 聚丁酯油基堵漏技术及油基膨胀堵漏技术[4],虽有缓解,但材料品种单一,堵漏方式以桥堵为主,堵漏成功率较低,最终不得不采用降密度或水泥堵漏等方式,但是没有起到很好的效果。国外多采用沥青、碳酸钙、纤维、石墨粉材料,如Soltex、Bara-carb、Nanoshield 等封堵材料对微裂缝进行封堵,并以随钻防漏和桥堵方式为主,很少见有其他堵漏材料和堵漏工艺的应用。目前油基钻井液堵漏技术还不能完全满足页岩气钻井作业堵漏施工的要求,有必要进一步研究和发展适合的油基钻井液堵漏技术[5-9],解决页岩气微裂缝、诱导裂缝漏失治理难题,提高堵漏成功率,减少油基钻井液漏失,降低经济成本。

1 页岩气油基钻井液井漏特征及机理研究

页岩气井产层段龙马溪组地层井漏具有以下特点。①龙马溪组地层本身具有微裂缝发育特征,当井筒液柱压力较高时,易引起近井壁地层微裂缝的扩张和延伸,产生诱导裂缝,发生漏失。现场堵漏作业时挤注启动压力较高,堵漏效果差,常规桥堵材料很难进入裂缝封堵。②地层具有“呼吸作用”,诱导裂缝缝宽为动态过程,常规桥堵材料尺寸大小与诱导裂缝缝宽很难匹配,存在“进也难、稳也难”问题。现场表现为提密度井漏,降密度止漏,堵漏后又出现回吐。③油基钻井液漏失后,裂缝壁面转变为亲油表面,流动阻力降低,难以形成稳定封堵层。④常用的水基钻井液堵漏材料多为亲水性,要实现分散必然要求亲油好,但同时达到堵漏成功又必然要求堵漏材料表面润滑性差及亲油性差,这一矛盾导致使用传统水基堵漏材料存在先天缺陷。

由上述分析看,在油基钻井液条件下实现堵漏成功,需要解决以下技术问题。①堵漏材料能克服诱导裂缝宽度的限制,实现在漏失通道中建立起牢固的能承受正反压力的封隔层,常规桥堵很难匹配裂缝形成稳定封堵层。②堵漏材料要避免产生亲水亲油问题,常规桥堵存在先天缺陷。③堵漏材料能增加裂缝通道中的摩阻,最好能够固化。④固化形成的封堵层必须有足够强度。

2 油基交联固化堵漏剂的合成

2.1 实验材料与仪器

实验原料:聚醚,工业级;甲苯二异氰酸酯(TDI),工业级;二苯基甲烷二异氰酸酯(MDI),工业级;聚异氰酸酯(HDI),异佛尔酮二异氰酸酯(IPDI)工业级;邻苯二甲酸二辛酯(DOP)工业级;磷酸、柠檬酸,工业级 ;甲乙酮肟,工业级;丁酮,二甲苯,工业级。

实验仪器:磁力搅拌器;三口烧瓶;电加热器;温度计;烧杯;玻璃棒。

2.2 合成方法

在带有搅拌器、温度计的三口烧瓶中,加入计量的异氰酸酯与脱过水的聚醚,升温到80 ℃并搅拌反应2~4 h,测定聚氨酯活性基团NCO 含量,当其达到或接近理论值时降温至25 ℃,加入增塑剂、缓凝剂、匀泡剂等,出料,制得产品CQ-HM1。

为了使聚氨酯预聚体在高温130 ℃下也能使用,必须使其活性基团NCO 封闭起来,制得封闭型聚氨酯。根据表1 中不同封闭剂的解离温度,适用于100 ℃的产品CQ-HM1 使用苯酚作封闭剂,适用于130 ℃的产品CQ-HM2 用甲乙酮肟作封闭剂。

表1 不同封闭剂的解离温度

先将TDI 倒入三口烧瓶中,然后在搅拌下加入聚醚,在80 ℃下反应2 h,制得聚氨酯预聚体,在60~90 ℃反应温度下,将甲乙酮肟的丁酮/二甲苯溶液滴加到装有聚氨酯预聚体的三口烧瓶中,反应一定时间降温,停止反应,制得CQ-HM2。

2.3 合成材料的优选

1)聚醚品种的选择。水溶性聚醚做的灌浆材料由于亲水性好,反应快,遇水后只有几秒钟~几分钟即凝固,无法满足使用要求。而油溶性聚醚做灌浆材料由于材料的亲水性小、反应慢,经过调试能够满足油田不同情况下的使用要求,材料遇水后,其凝固时间从0.5 h~1.5 h 不等。如表2 所示,采用流动度仪对合成的2 种产品进行性能评价,测得他们具有较好的流动度。

表2 油基堵漏剂流动性评价

2)异氰酸酯的选择。异氰酸酯有芳香族和脂肪族两大类,前者的反应速度远快于后者,可根据不同的使用要求选用不同的异氰酸酯。当钻井深度达到3000 m 时,使用温度达到或超过130 ℃,普通聚氨酯预聚体均达不到2 h 后凝固的使用要求,必须对聚氨酯预聚体进行改性,以提高在高温高压下的使用性能。

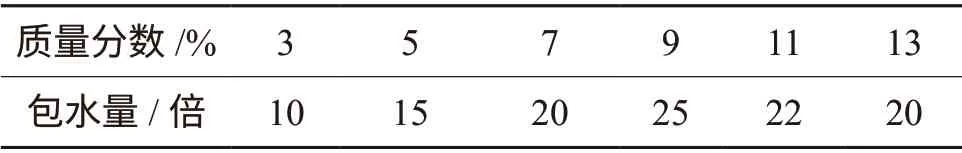

3)NCO 含量对预聚体在灌浆料的影响[10-11]。用TDI 与聚醚在80 ℃下合成不同NCO 含量的预聚体,考察NCO 含量对聚氨酯灌浆材料的固化时间(凝胶时间)、包水量和力学性能的影响,结果见表3 和表4。

由表3 可知,随着NCO 含量的增加,包水量先增加后下降。这是因为随着NCO 含量的增加,体系中硬段含量增加,软段减少,相应地亲水基团减少,包水量下降。

表3 NCO 含量对包水量的影响

由表4 可知,随着NCO 含量的增加,灌浆材料的拉伸强度、黏接强度都有所提高。这是因为随着NCO 含量的增加,体系中氨基甲酸酯和脲基数量增多,氢键缔合力增加,使材料强度提高。但硬段含量继续增加致使体系变脆,伸长率降低,拉伸强度变差。综合考虑,预聚体中NCO 质量分数为8%时,聚氨酯灌浆材料的综合性能最好。

表4 NCO 含量对灌浆材料物理性能的影响

3 油基交联固化堵漏配方研究及评价

将2 种合成的交联固化堵漏剂,分别与钻井液按不同比例混合,制备成固化堵漏浆,并对堵漏浆进行针入度、固结强度和承压能力进行评价。

3.1 CQ-HM1配方研究及评价(100~120 ℃)

1#油基钻井液∶CQ-HM1∶DOP=60∶40∶15

2#油基钻井液∶CQ-HM1∶DOP=60∶40∶15,加入10%刚性粒子

1)针入度法强度评价。使用SZR-3 型沥青针入度仪,对1#、2#配方形成的产品(见图1)进行强度评价,结果如图2 所示。

图1 2 种配方形成的产品图片

图2 计算出来不同时间点的强度曲线

结果表明,该配方满足地面泵送的要求,并且形成的强度具有较好的弹性,能满足现场堵漏承压的要求。

2)固结强度评价。采用液压式水泥压力实验机对形成的交联固化产品进行固结强度评价,选取交联固化剂与油基钻井液按照40∶60 混合反应后生成的弹性固结体,交接固结体尺寸40 mm×φ65 mm,采用压力加载机测试不同压强下试件的形变情况以及压力卸载后形变恢复情况。结果表明,试件在50%形变时抗压强度为2.48 MPa,试件形变在70%时抗压强度在6.72 MPa;当压力卸载后70%形变的仍保持高度弹性,且压力卸载后能够恢复原状。表明固结体有良好的抗压能力和形变恢复能力,这种特性就使得该种材料能够实现可以填充不同裂缝尺寸,起到交联聚结固化提高封堵强度,可以进行封堵漏层,从而达到油基钻井液堵漏目的。

3)承压能力评价。使用CDL-Ⅱ型高温高压堵漏模拟实验仪,考察100 ℃下交联固化堵漏浆+20%桥浆的复合承压堵漏效果。结果表明,对1~5 mm 尺寸缝板,承压能力范围6.1~6.8 MPa;采用交联固化堵漏材料与20%桥浆复合堵漏,承压能力比单独使用交联固化材料的压力有所升高。

表5 不同配方快速凝堵漏材料对缝板的承压强度

3.2 CQ-HM2配方研究及评价(130~150 ℃)

3#(CQ-HM2 交联固化堵漏浆)油基钻井液∶CQ-HM2∶DOP=70∶30∶15

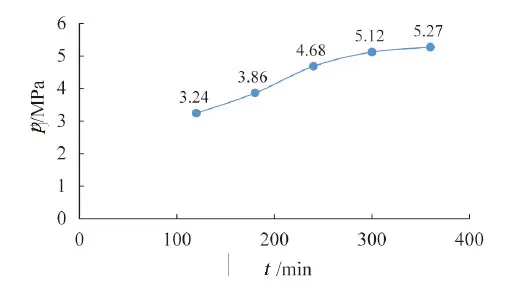

1)针入度法强度评价。对CQ-HM2 配方形成的产品(见图3)进行强度评价,结果见图4。按照交联固化堵漏配方配制的130 ℃下的配方,能满足地面泵送的要求,并且形成的强度具有较好的弹性,能满足现场堵漏承压的要求,选择该配方作为温度在130 ℃下最终的配方。

图3 形成的产品图片

图4 形成样品的强度曲线图

2)固结强度评价。选取交联固化剂与油基钻井液按照40∶60 混合反应后生成的弹性固结体,交接固结体尺寸40 mm×φ65 mm,采用压力加载机测试不同压强下试件的形变情况以及压力卸载后形变恢复情况。形成的交联固化产品在50%形变时抗压强度为2.32 MPa,在70%时抗压强度在4.16 MPa;当压力卸载后70%形变的仍保持高度弹性,且压力卸载后能够恢复原状。表明固结体有良好的抗压能力和形变恢复能力。

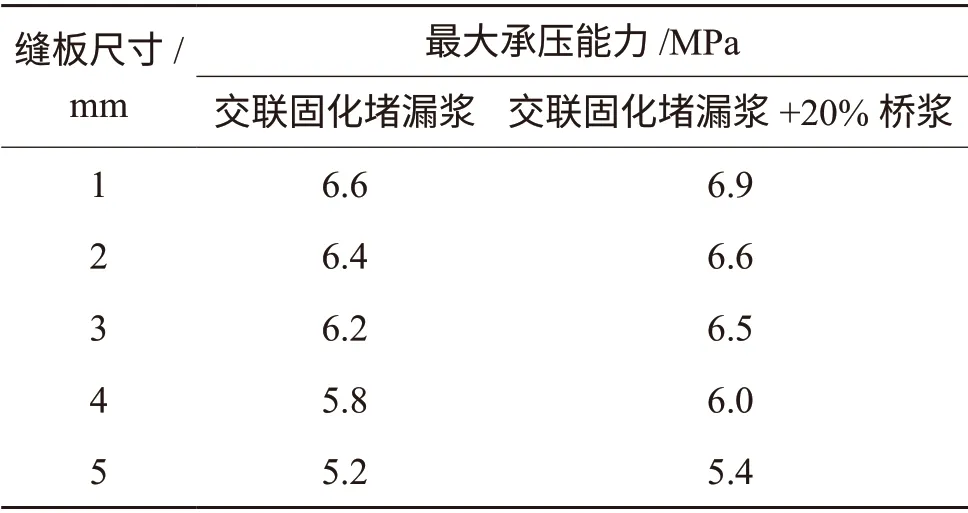

3)承压能力评价。采用CDL-Ⅱ型高温高压堵漏模拟实验仪,考察了不同的漏失通道、在130 ℃下模拟不同裂缝尺寸漏失情况,实验结果见表6。

表6 交联固化堵漏材料对承压堵漏评价

由表6 可知,交联固化堵漏材料与油基钻井液反应后对1~5 mm 尺寸缝板,承压能力范围5.2~6.6 MPa;采用交联固化堵漏材料与20%桥浆复合堵漏,承压能力比单独使用交联固化材料的压力有所升高。

4 结论

1.研究出2 种油基钻井液交联固化堵漏材料CQ-HM1 和CQ-HM2。室内评价表明,该材料在100~150 ℃下,在70~90 min 内使钻井液固化,达到堵漏的效果,并且在5 mm 缝板的承压能力达6.0 MPa 以上。

2.形成了分别适用于100~120 ℃和130~150℃的2 种交联固化堵漏浆配方。